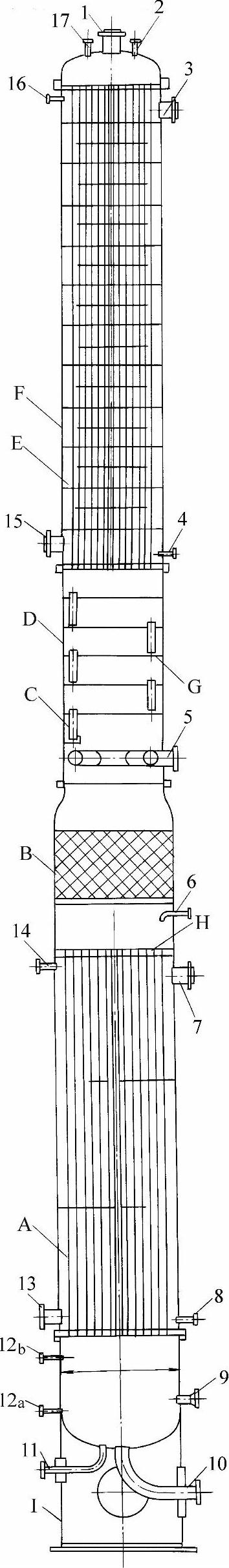

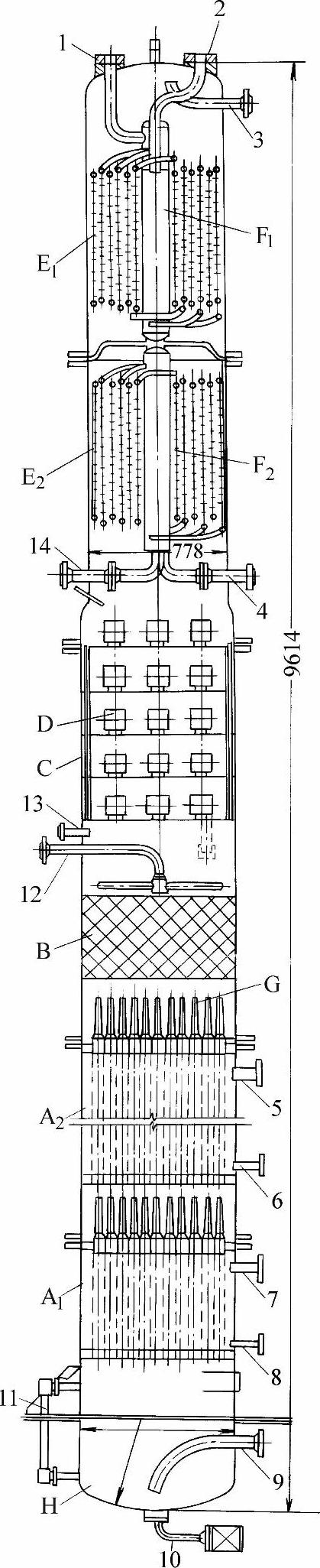

在工程设计中,一般采用内回流方式,把发生器、蒸馏塔及回流冷凝器组成一体,如图16-30所示,统称为精馏塔。根据制冷循环的要求,也可以把这三部分分开设置。如采用液氨泵将冷凝终了的部分液氨,回流至蒸馏塔的外回流方式,则毋需回流冷凝器。如前所述,可用部分或全部低温浓氨水溶液作为回流冷凝器的冷却液;也有用不同品种热源对发生器分段加热,则精馏塔结构型式也有相应变化。图16-31即为具有两组盘管回流冷凝器和两段不同热源加热发生的降膜式发生器的精馏塔构造图。

1.蒸馏部分(精馏段和提馏段)

蒸馏塔以浓氨水溶液进塔位置划分,进口以上称之为精馏段,进口以下称之为提馏段。精馏段一般采用板式塔型,提馏段较多采用填料塔型,也可用板式塔型。在蒸馏塔顶应得到ξ″=0.998的氨气。提馏段流下的应是接近发生终了的稀溶液(ξ′=ξ′a)。

(1)板式塔型 塔板型式常用的有浮阀塔板、泡罩塔板,也可用筛板塔板。

1)泡罩塔板是一种古典的气液传质设备,图16-31中即采用了泡罩塔板。常用泡罩的尺寸有φ80mm、φ100mm、φ150mm,个别有φ25mm的小泡罩。泡罩塔板可充分保证气液接触,适应负荷变化的能力大,但泡罩加工复杂,钢板耗量大。

2)筛板塔板的结构简单,仅在板盘上布满φ3~8mm的筛孔,一般筛孔直径推荐采用φ4~5mm。其适应负荷变化的能力不亚于泡罩塔板,同样条件下,生产能力大12%,塔板效率高15%,而压降则小30%。但塔内气速不宜过小,其下限受到漏液点的限制(即负荷下限不能太低)。

图16-30 精馏塔(精馏装置)

A—降膜式发生器 B—蒸馏塔提馏段(填料层) C—降液管 D—蒸馏塔精馏段(浮阀塔板) E—盘环档板 F—水冷式回流冷凝器 G—浮阀塔板 H—布膜装置 I—塔裙座

1—塔顶氨气出口 2—塔顶氨气温度热电偶接头 3—冷却水入口 4—排水口 5—浓氨水入口 6—自控液面计接口 7—加热蒸汽入口 8—放液口 9—自控液面计接口 10—稀氨水出口 11—放净口 12a、b—液面计接口 13—凝水出口 14—不凝结气体排出口 15—冷却水出口 16—排气口 17—安全阀接口

图16-31 有两组盘管回流冷凝器和两段式发生器的精馏塔

A1—新鲜蒸汽加热段 A2—工业废汽加热段 B—精馏段(泡罩塔板) C—提馏段(填料层) D—泡罩塔板 E1—一段回流冷凝器 E2—二段回流冷凝器 F1—一段溶液排出管 F2—二段溶液排出管 G—喷嘴(布膜器) H—塔釜溶液收集段

1—一段回流冷凝器冷溶液进口 2—一段回流冷凝器冷溶液出口 3—塔顶氨气出口 4—二段回流冷凝器冷溶液进口 5—工业废汽进口 6—凝结液出口 7—新鲜蒸汽进口 8—凝水出口 9—塔釜稀溶液出口 10—排净口 11—塔釜液面计 12—浓溶液进口 13—排气口 14—二段回流冷凝器冷溶液出口

3)浮阀塔板的生产能力大(与筛板塔板相近);适应负荷变化范围大,负荷下限比筛板塔板低得多,最大负荷与最小负荷之比为7~9;塔板效率高(与筛板塔板相近)。目前已大部分取代泡罩塔板。浮阀塔板的种类很多,氨吸收制冷中用的是F—1型圆型浮阀塔板(重阀33g、轻阀25g)。图16-30中的精馏塔即用浮阀塔板。

板式塔的设计计算,可采用一般化工蒸馏单元操作原理和气液传质设备设计手册所推荐的方法。

(2)填料塔型 填料塔的结构简单,便于用耐腐蚀材料制造填料,并具有压降小等优点,宜用于小直径塔(规定在φ1500mm以下用填料塔,常在φ800mm及以下时使用)。当用于大直径塔时,塔效率明显下降,其质量大,清理检修麻烦,且损耗大。填料塔一般采用填料环在塔内乱堆。填料环有瓷质、金属两大类,形状多样,型式繁多,常用的有拉面环、鲍尔环等。

2.发生器

发生器是用来加热浓氨水溶液到沸腾,并产生氨-水混合蒸汽的设备。在化工中又称为煮沸器、重沸器、再沸器。发生器属于压力容器,一般设计压力1.6MPa,设计温度200℃。加热热源主要是蒸汽或废热蒸汽。有些情况下,也可采用高温工业气体、带有水蒸汽的工艺物流、高温热水等。也有用燃油、燃气的燃烧产物加热的。

发生器的结构型式很多,直燃式发生器实际上是一台小型锅炉设备,此外,还有立式降膜式发生器、热虹吸式再沸器和卧式煮沸式发生器。

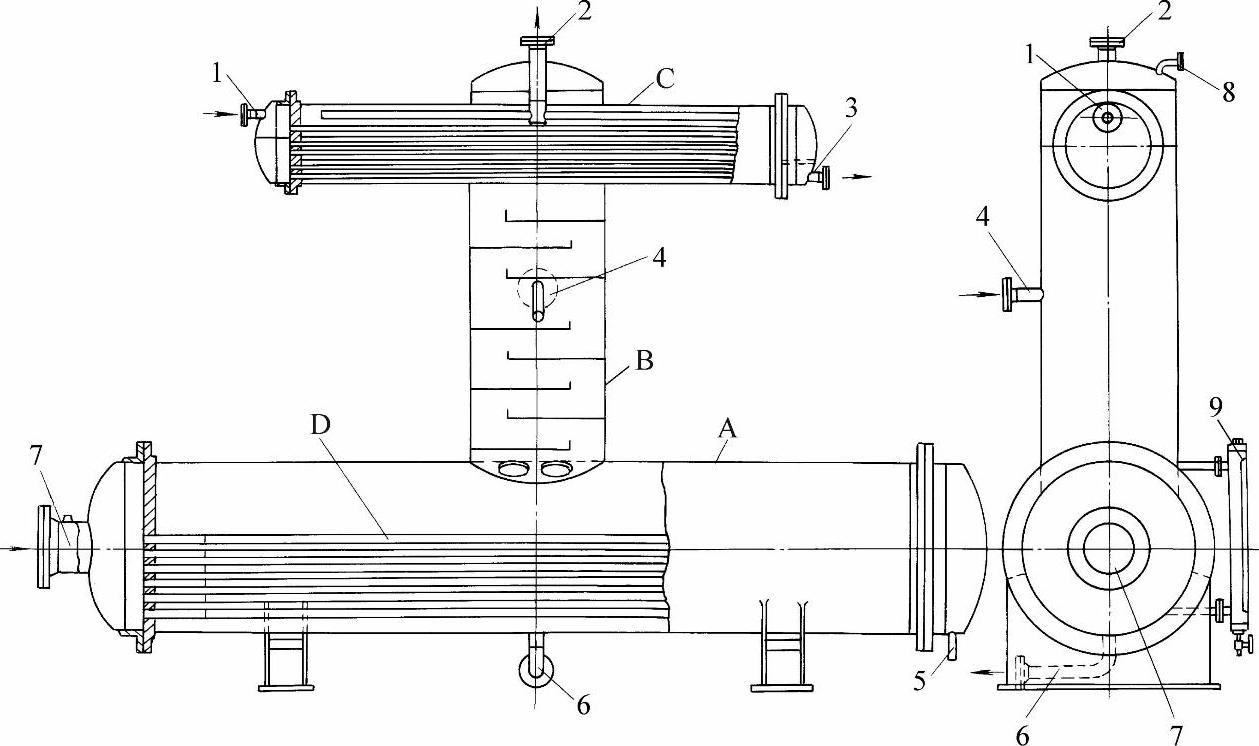

(1)降膜式发生器 目前工程中较多采用蒸汽加热的立式降膜发生器,其结构见图16-32。它是立式管壳式结构的换热器,处于整个精馏塔下部。上管板的每根降膜加热管上,设有图16-32所示的布膜器,上升的氨水混合蒸汽可从上端小孔喷出,而且提馏段下来的液体可顺喷嘴外侧流入管束内,并在管内壁呈膜状流动,受管束外蒸汽加热而不断发生氨水混合蒸汽。液相质量分数变小而流至塔釜。加热蒸汽在壳程流动,加热溶液。

立式降膜式发生器内溶液填充量小,压力损失小。当运行状况波动时,发生器的操作条件可很快随着改变。起动时间短。降膜式发生器中,发生蒸汽与下降液体逆向流动,进行热、质交换。其结果发生出的氨水混合蒸汽中,水分含量减小,因此,降低了精馏负荷。

降膜式发生器也可制成卧式的结构。

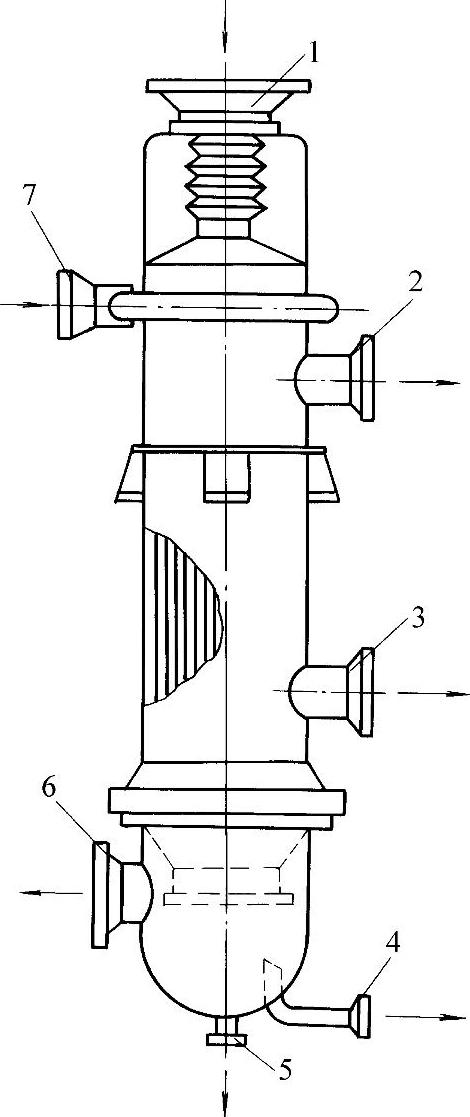

(2)立式热虹吸式再沸器 图16-33是一般立式热虹吸再沸器示意图。由于再沸器内溶液被加热而蒸发,形成与精馏塔釜的液位差ΔH,推动溶液自然循环,提高了设备的传热系数,节省换热面积。

(3)煮沸式发生器 煮沸式发生器可制成立式或卧式。图16-34下部所示即为卧式煮沸器。加热蒸汽流过管内,溶液在管束外空间沸腾。溶液充满发生器内,装填量大,开车时起动时间长,负荷改变的适应性差。当加热蒸汽压力或流量变化时,对系统的稳定运行影响较小。由于有一定的溶液柱,故从发生器底部出来的稀溶液的质量分数,比发生压力与温度相应的质量分数为高,从而影响发生器的效率。(https://www.xing528.com)

(4)利用高温气体或直接燃烧加热的发生器为了提高氨吸收式制冷机组的热力系数和降低运行费用,采用直燃式发生器(燃油、燃气或工业废料)和利用工业高温排气(废热)加热发生器,是氨吸收制冷的发展方向之一。

图16-32 由降膜式发生器组成的精馏塔

A—降膜发生的加热管 B—布膜装置(蒸汽喷嘴) C—精馏段 D—泡罩塔板 E—回流冷凝器 F—溶液排出管 G—提流段(填料层) H—塔釜(溶液收集段)

1—冷溶液出口 2—冷溶液入口 3—氨气出口 4—蒸汽入口 5—凝水出口 6—稀溶液出口 7—排净口 8—液面计 9—放气口 10—浓溶液进口

图16-33 立式热虹吸再沸器

图16-34 卧式煮沸式发生器的精馏装置

A—发生器 B—蒸馏塔 C—回流冷凝器 D—加热管

1—冷却水入口 2—氨气出口 3—冷却水出口 4—浓溶液进口 5—凝水出口 6—稀溶液出口 7—蒸汽进口 8—排出口 9—液面计

图16-35是采用合成氨生产中的高温气体加热的发生器。含有水蒸汽的变换气,通过发生器管内,温度由180℃冷却至164℃,冷却过程中的冷凝液从底

图16-35 高温气体加热的发生器

1—变换气入口 2—氨水混合蒸气出口 3—稀溶液出口 4—变换气中的冷凝液出口 5—排净口 6—变换气出口 7—浓溶液入口

部连续排出。溶液则通过发生器壳程被加热发生。为了克服高温气体造成的管路膨胀,在发生器入口接管处,设有补偿器。合成氨工厂中,由于采用了变换气为热源的氨吸收制冷,节约了制冷的能量消耗,节省了生产工艺中的大量冷却水,降低了产品能耗和成本,有很大的经济意义。

3.回流冷凝器

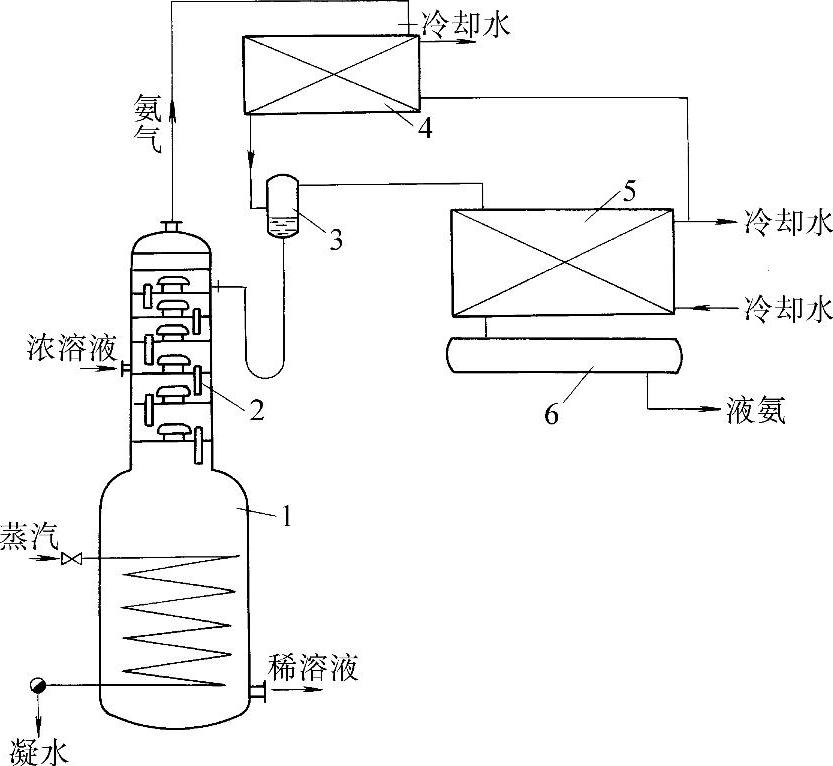

回流冷凝器可分为内回流和外回流两种。内回流与蒸馏塔连成一体,见图16-30~图16-32,以及图16-34所示。外回流与蒸馏塔分开,见图16-36所示。

图16-36 外回流的回流冷凝器安装示意图

1—发生器 2—蒸馏塔 3—气液分离器 4—回流冷凝器 5—冷凝器 6—液氨贮槽

以溶液作冷却液时,可采用盘管式结构,冷却液在盘管内,氨气在壳程;以冷却水冷却时,一般采用壳管式。一般整体塔采用立式壳管式结构,冷却水走壳程,氨气走管程。采用卧式壳管结构的,冷却水走管程,氨气走壳程。

回流冷凝器中,氨气侧为部分冷凝,传热过程复杂,在立式壳管式回流冷凝器中,还具有一定的精馏塔板作用,存在传质的过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。