1.发生器

发生器通常为管壳式结构。其管内通以工作蒸汽,加热管外的溴化锂溶液,直至沸腾,产生冷剂蒸汽,同时将稀溶液浓缩。

单效蒸汽型机组只有一个发生器,采用沉浸式结构或喷淋式结构。双效蒸汽型机组中有高、低压两个发生器,通常高压发生器采用沉浸式结构,低压发生器采用沉浸式结构或喷淋式结构。双效直燃型机组中也有高、低压两个发生器,高压发生器由炉膛和对流换热器组成,低压发生器通常采用沉浸式结构。

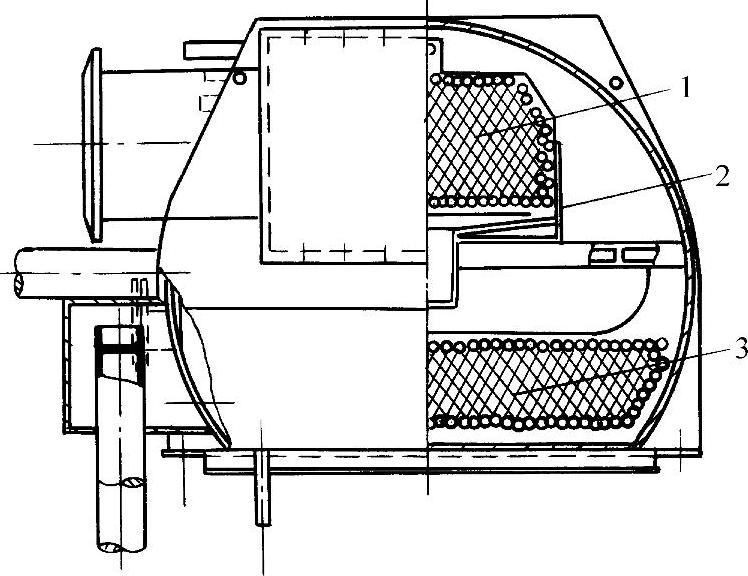

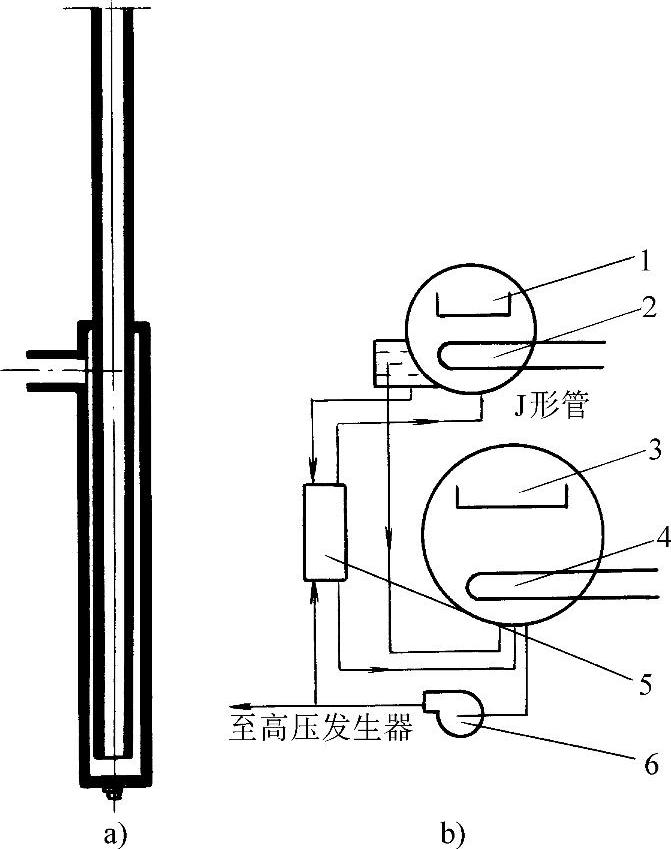

图16-10所示为沉浸式发生器-冷凝器的结构。为了减少传热面上溶液浸没高度对溶液沸腾过程的影响,管簇布置朝横向发展,使垂直方向上的管排数尽可能减少。

图16-10 沉浸式发生器-冷凝器的结构

1—冷凝器 2—水盘 3—沉浸式发生器

余热利用的蒸汽型单效机组,一般不采用沉浸式发生器结构。这是考虑到发生器内热流密度低、传热温差小,溶液浸没高度的影响显得比较大,对发生不利。采用喷淋式发生器,消除了溶液浸没高度的影响,能提高其传热、传质效果。

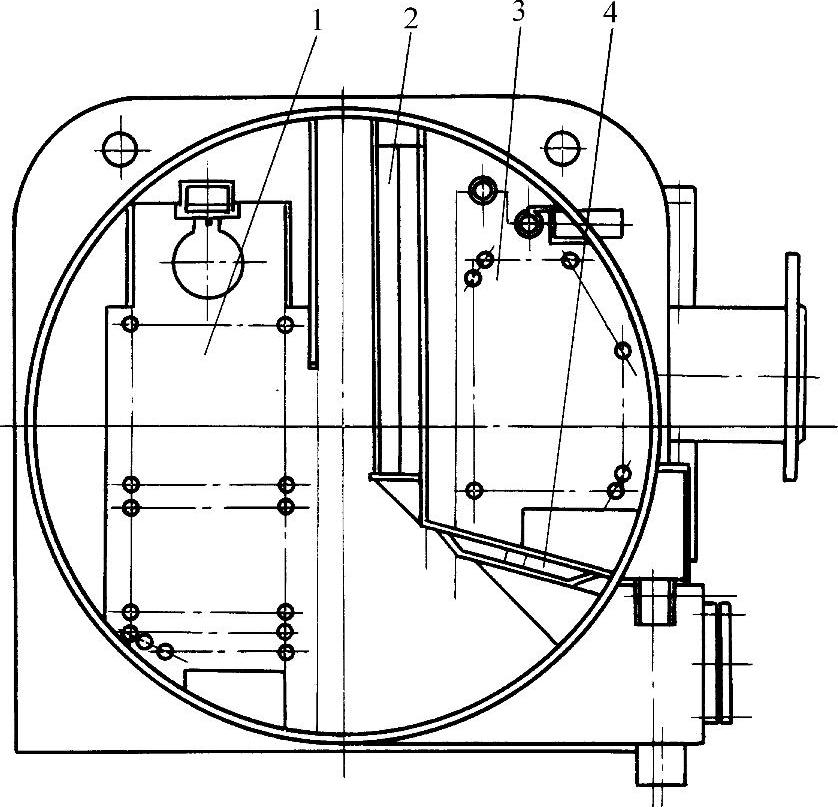

图16-11所示为喷淋式发生器-冷凝器的结构示意图。稀溶液由管簇上部喷淋而下,管簇布置朝垂直方向发展,以保证管子有充分的溶液润湿。采用挡液装置,防止冷剂水污染。

图16-11 喷淋式发生器-冷凝器的结构示意图

1—发生器 2—挡液装置 3—冷凝器 4—水盘

(1)高压发生器

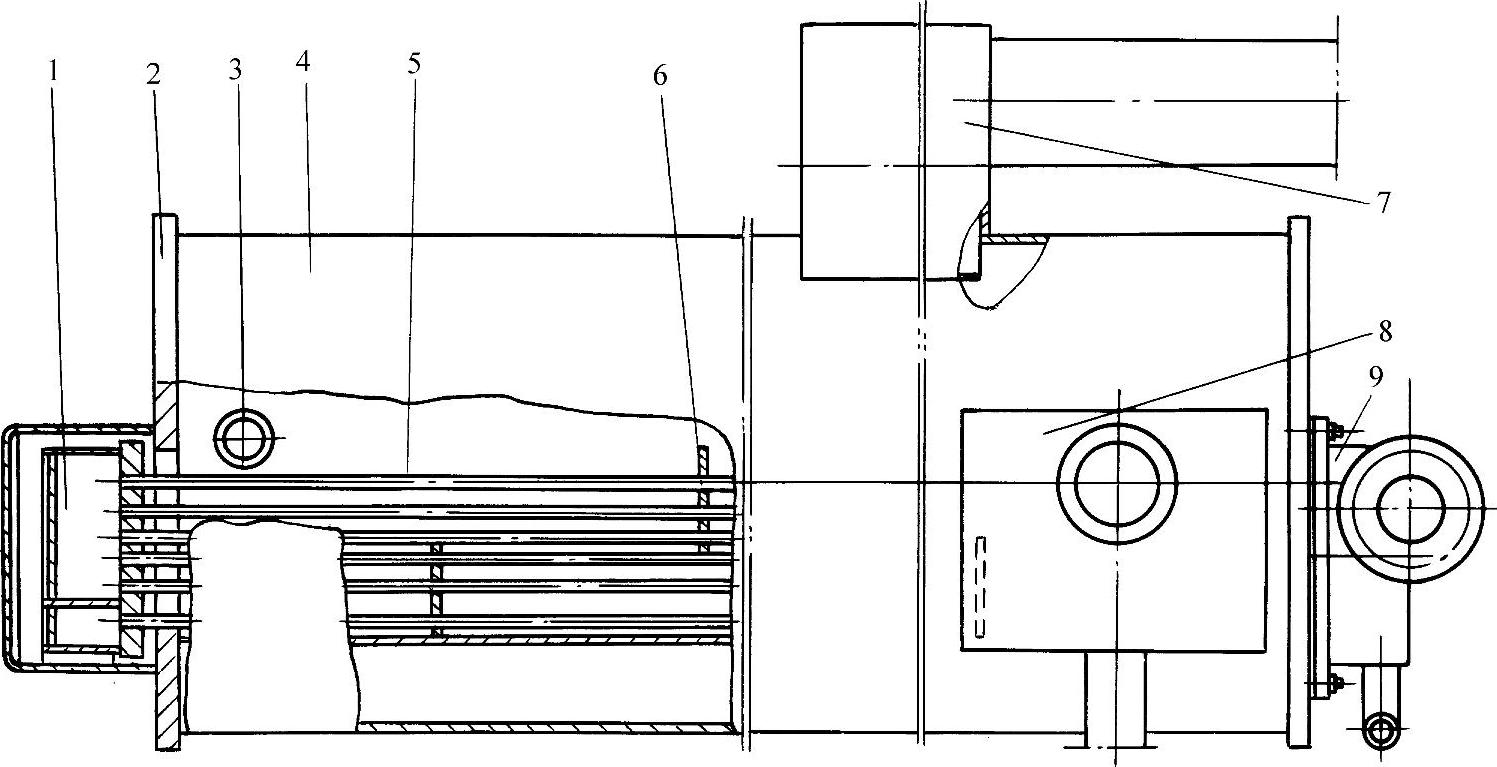

1)双效蒸汽型高压发生器。如图16-12所示,双效蒸汽型高压发生器通常为一个单独的筒体。主要由筒体、传热管、气包(含挡液装置)、液囊、浮动封头、端盖、管板及折流板等组成。

①传热管。在溴化锂吸收式冷水机组中,由于溴化锂溶液对钢材有较强的腐蚀性,传热管一般采用纯铜管。在高压发生器中,由于蒸汽温度高,考虑到腐蚀和强度等因素,传热管一般采用铜镍合金、钛合金及不锈钢管,以胀接或焊接方式固定在管板上。为了强化发生过程的传热、传质,减小体积,通常使用高效传热管。高压发生器中的高效传热管有外肋管、表面多孔管、滚花管和CCS管等。

②筒体、管板和隔板。这些是用钢材制作的。筒体中间设隔板,既支撑住铜管的重量,又促使溶液产生扰动,增强换热效果。

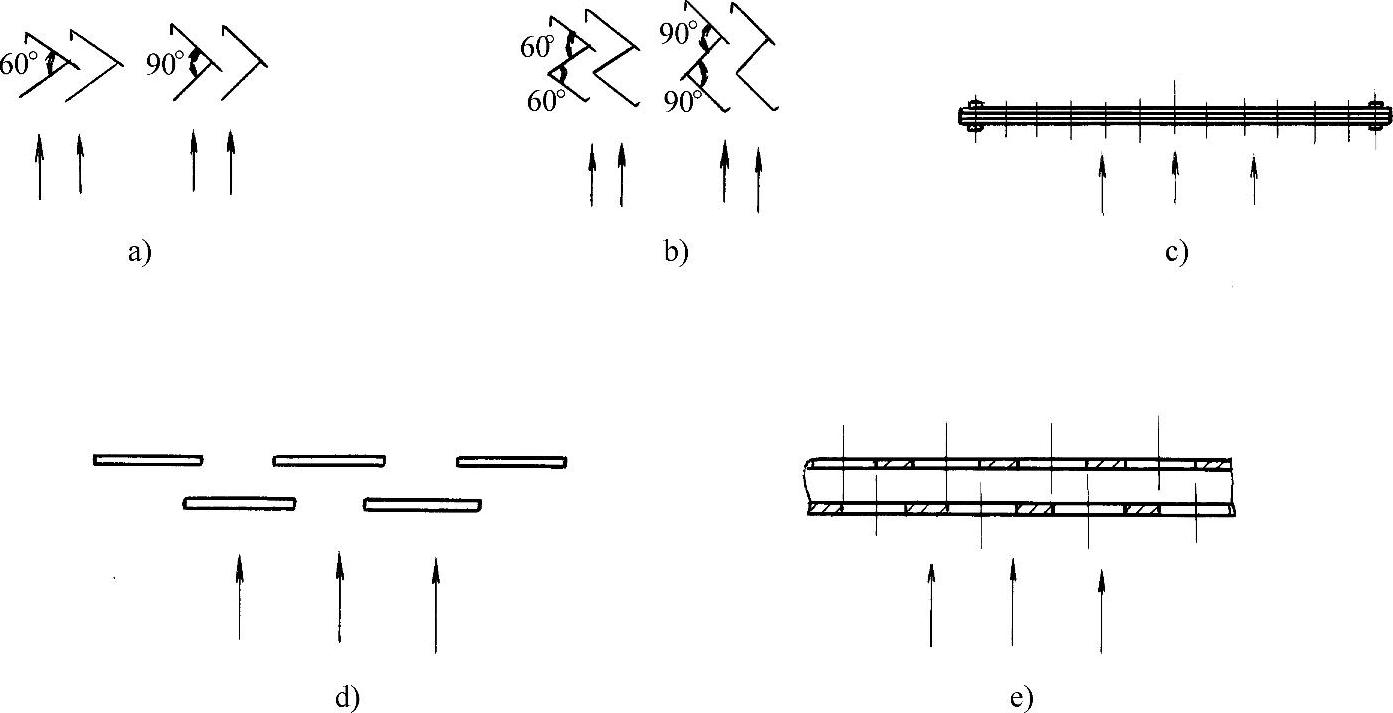

③挡液装置。高压发生器中,由于溶液沸腾剧烈,溴化锂溶液的微小液滴会随冷剂蒸汽带入冷凝器中,造成冷剂水污染,引起机组蒸发温度升高,从而使冷水出口温度升高和制冷量降低。除了降低冷剂蒸汽流速外,设置挡液装置是防止冷剂水污染的必要措施。常用的挡液装置有人字形结构、滤网形结构、交错板形结构、交错孔形结构等,如图16-13所示。

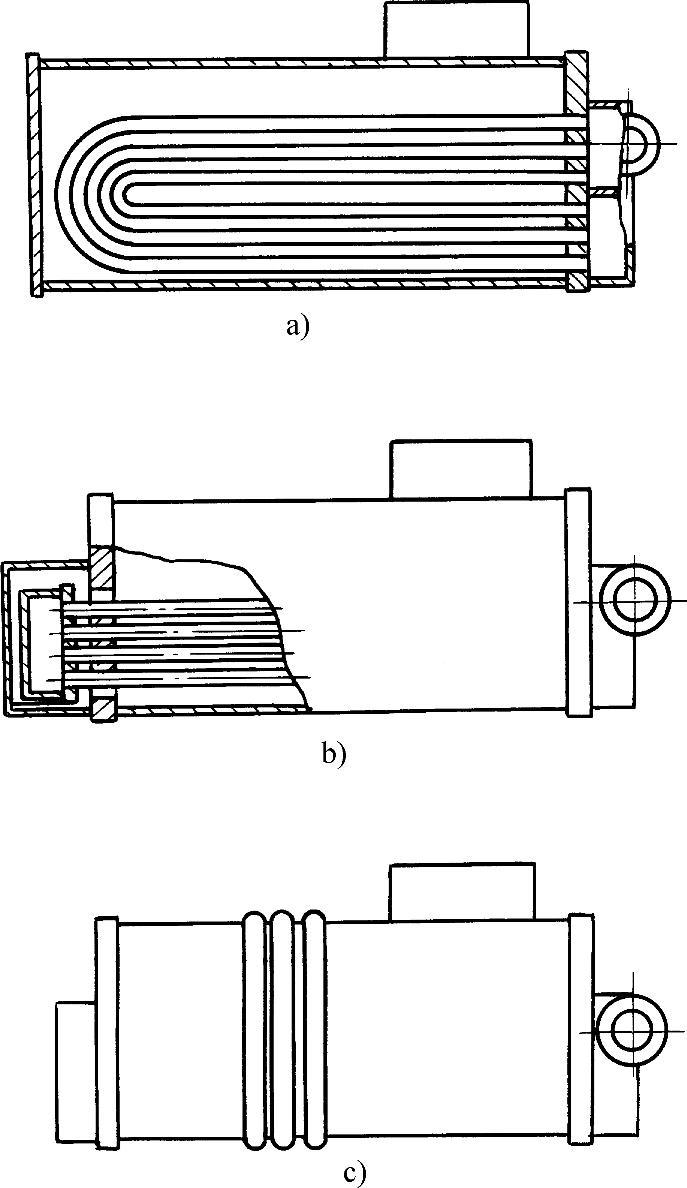

④消除热应力的结构。由于筒体和传热管的热膨胀系数相差很大,在高压发生器中产生较大的热应力。可以采用如图16-14所示的U形传热管、浮动管板和膨胀节等结构,以及对传热管进行预处理工艺等方法来消除热应力。

⑤液囊。通常在浓溶液出口处设有液囊。液囊内设有限位板,以保持液位高度。限位板高度以保持液面之上暴露1~2排传热管为好。暴露的管排鼓动换热,既有利于传热、传质,又可对溶液的飞溅起阻尼作用。限位板下部有溢流孔。图16-15所示为发生器液囊结构。

2)双效直燃型高压发生器。直燃型溴化锂吸收式冷热水机组,在结构上与蒸汽型冷水机组的最大差别,在于由高压发生器、燃烧设备和烟囱等组成的驱动热源回路。有的机组还可能在烟囱中设置余热回收装置。在直燃型溴化锂吸收式冷热水机组中,高压发生器的对流换热器,通常采用液管式和烟管式两种结构。管材一般为锅炉钢管。

图16-12 双效蒸汽型高压发生器结构图

1—浮动封头 2—管板 3—稀溶液进液管 4—筒体 5—传热管 6—折流板 7—气包 8—液囊 9—端盖

图16-13 挡液装置

a)单人字形结构 b)双人字形结构 c)滤网形结构 d)交错板形结构 e)交错孔形结构

图16-14 消除发生器热应力的结构

a)U形传热管结构 b)浮动管板结构 c)膨胀节结构

图16-15 发生器液囊结构

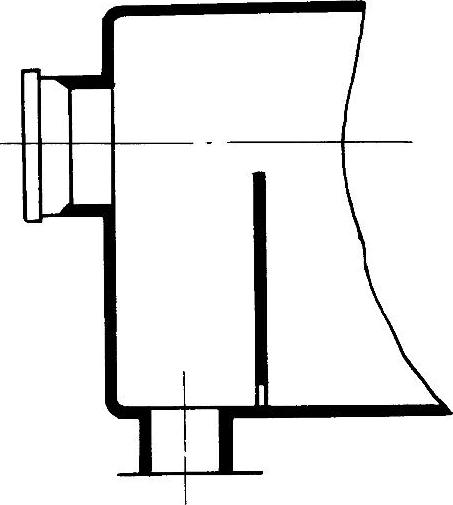

①液管式高压发生器。图16-8所示机组,由液管式对流换热器和炉筒组成高压发生器。液管式高压发生器的两种结构原理如图16-16所示。液管式高压发生器的传热管通常采用光管、肋片管或螺纹管。一般在高温区采用光管,在低温区采用肋片管。溴化锂溶液在管内流过,高温烟气在管外加热。为了有利于蒸汽的发生,传热管簇一般采用立式结构。如图16-16所示,炉筒是水平布置的,液管是垂直布置的。液管式高压发生器结构比较紧凑,换热效果比较好。但是,热应力比较大,检漏和清灰不方便。

图16-16 液管式高压发生器的结构原理图

a)液管位于炉筒两旁 b)液管位于炉筒后部

1、10—炉筒夹层 2—燃烧气体进口 3、7—烟气出口 4—筒体 5—炉筒 6—液管 8—燃烧室 9—炉筒隔板 11—肋片管 12—光管 13—传热肋片 14—燃烧器

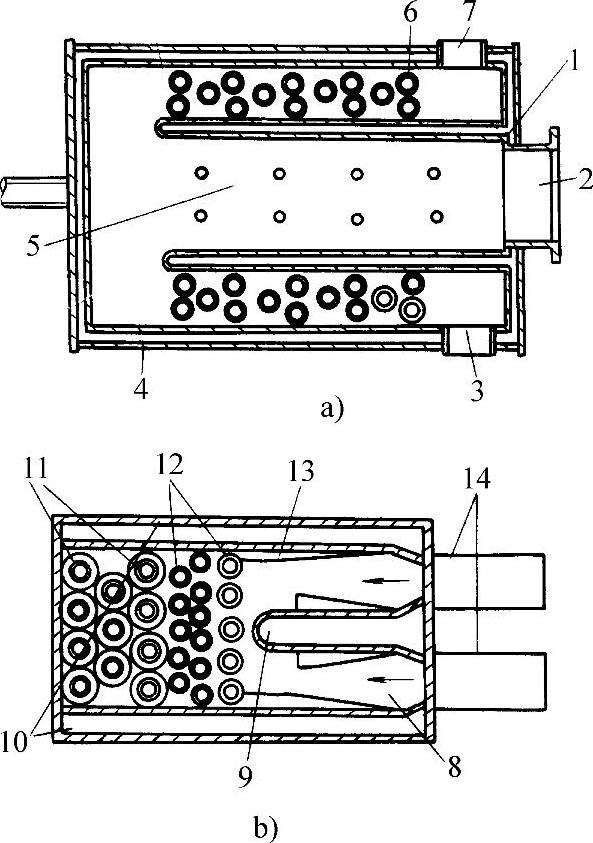

②烟管式高压发生器。图16-17中,高压发生器采用传统的烟管锅炉的结构,即炉筒3为圆筒形,对流换热器为由烟管7组成的管簇。炉筒中产生的烟气在烟管内流过,经烟囱排出。

烟管式高压发生器的传热管簇通常和炉筒一样水平布置,如图16-17a所示。烟管被焊接在筒体两端的管板上,便于检漏和清灰。但是,传热管簇水平布置不利于蒸汽从管壁上分离。图16-17b表示一种炉筒3为水平布置,烟管7作垂直布置的L形高压发生器的结构原理图。烟管式高压发生器的传热管簇垂直布置在炉筒后部,有利于蒸汽脱离,避免局部过热。此外,炉筒浸没在溶液中,称为湿燃烧室,可以减少热应力。

(2)低压发生器 双效冷水机组的低压发生器,通常和冷凝器布置在一个筒体内,有沉浸式与喷淋式两种结构。

1)沉浸式低压发生器。这种发生器应用比较普遍,其管排结构和高压发生器相类似。由于管内热源温度较低,热应力较小,结构较为简单。

图16-17 烟管式高压发生器的结构原理图

a)水平烟管簇高压发生器 b)L形高压发生器

1—前烟室 2—燃烧器 3—炉筒 4—耐火隔热材料 5—后烟室 6—筒体 7—烟管

2)喷淋式低压发生器。这种发生器由于不存在溶液浸没高度的影响,在小热流密度、小温差的情况下,具有较好的传热、传质性能。但是,使溶液喷淋均匀,每根管子充分湿润,是保证喷淋式低压发生器性能的关键。

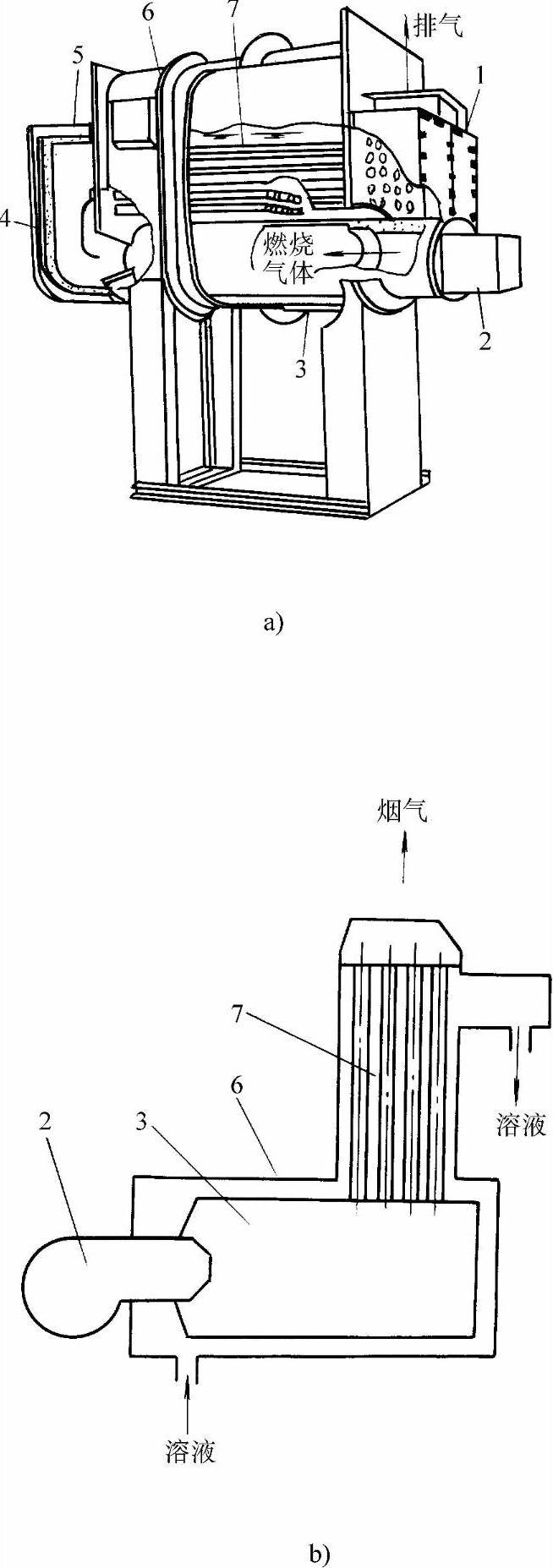

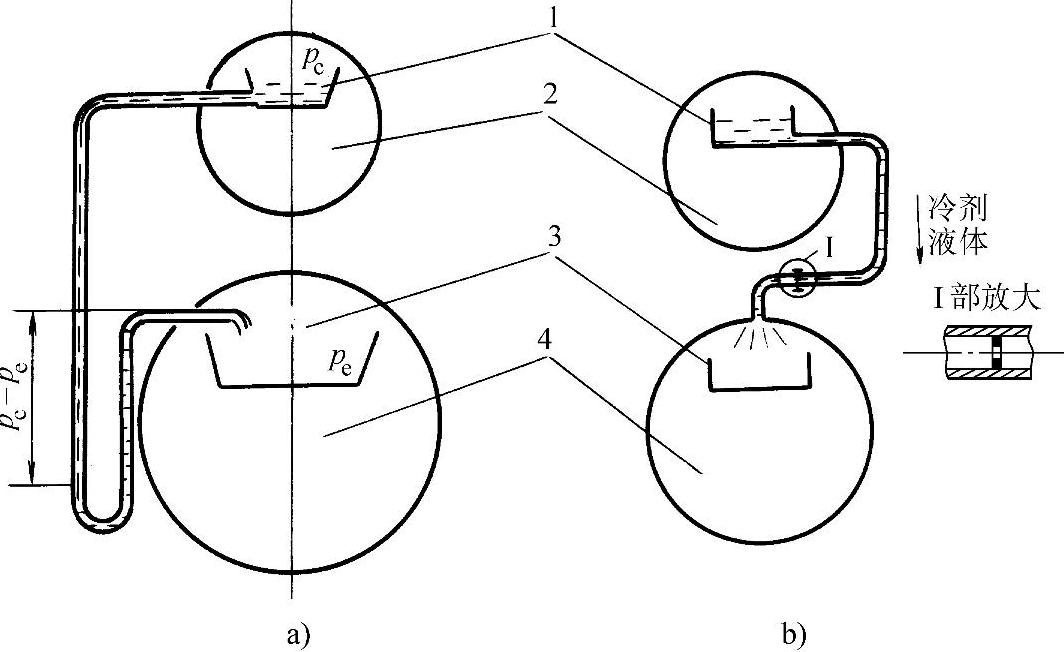

3)自动熔晶管。低压发生器的液囊中设有自动熔晶管。当溶液换热器发生结晶时,低压发生器内的浓溶液不能流回吸收器,使液位上升。当液位上升至自动熔晶管开口处,浓溶液经自动熔晶管直接流回吸收器,与吸收器内的稀溶液混合后,使温度上升。高温溶液由溶液泵打入低温换热器管内,加热管外结晶的浓溶液,使结晶熔解。图16-18为自动熔晶管装置的结构原理图。

图16-18 自动熔晶管装置

a)套筒型熔晶管 b)J形熔晶管

1—冷凝器 2—低压发生器 3—蒸发器 4—吸收器 5—低温换热器 6—溶液泵

4)挡液装置。低压发生器和冷凝器之间设置挡液板,其作用是防止溴化锂溶液被冷剂蒸汽夹带到冷凝器中。冷剂水如被溶液污染,会引起机组蒸发温度升高、冷水出口温度升高和制冷量降低。常见的挡液装置见图16-13。

2.冷凝器

冷凝器用来冷凝冷剂蒸汽、冷却冷剂水,以保证冷凝压力。(https://www.xing528.com)

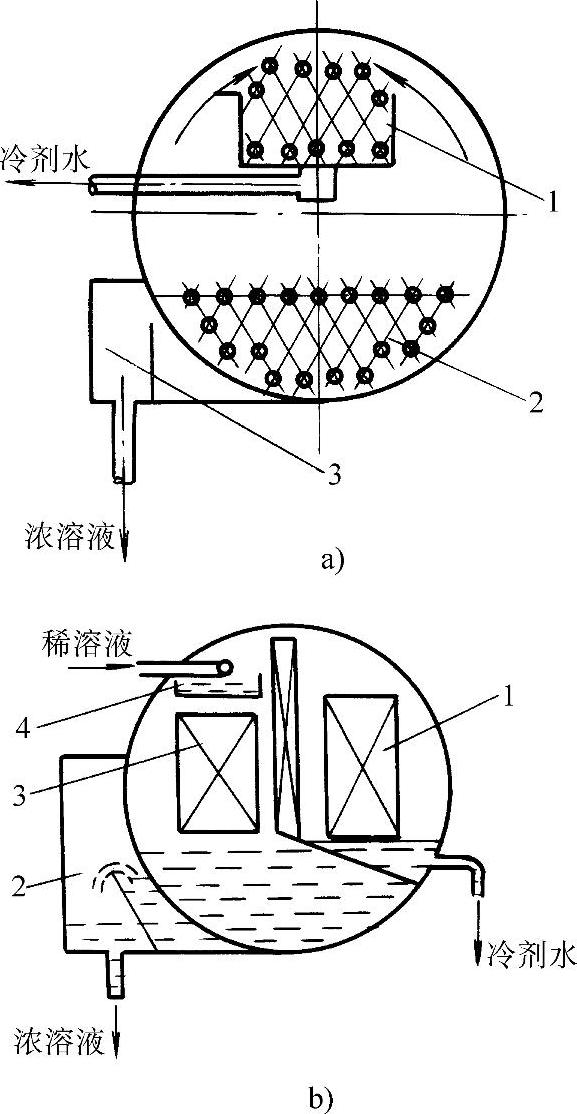

冷凝器与发生器的压力相同,通常布置在一个筒体内,如图16-19所示。冷凝器的结构也是管壳式结构。传热管内通冷却水,冷剂蒸汽在传热管外被冷凝和冷却。冷剂水由管簇下面的水盘收集,经过节流进入蒸发器。

通常有两种节流方式:孔板节流和U形管节流。图16-20示出冷剂水的两种节流装置的结构原理图。

1)U形管节流装置。将冷凝器和蒸发器的连接水管做成U形管,其蒸发器一侧管子的高度(一般取1m)必须足以保证形成液封,在任何负荷下都不会有窜通现象发生。

2)孔板节流装置。在连接冷凝器和蒸发器的冷剂水管中装设孔板或开节流小孔,以制冷剂的流动阻力为液封。在低负荷时,由于制冷剂流量减少,冷凝器水盘内液封被破坏,冷剂蒸汽有可能未经冷凝而进入蒸发器,即所谓的窜通现象。

3.蒸发器

蒸发器的作用是利用真空状态下冷剂水蒸发吸热的原理来制取一定温度的冷水,即传热管内通过的冷水,被管外冷剂水蒸发吸热而降温。传热管采用纯铜管,管型为光管或高效传热管,如肋片管、C形管、大波纹管等。

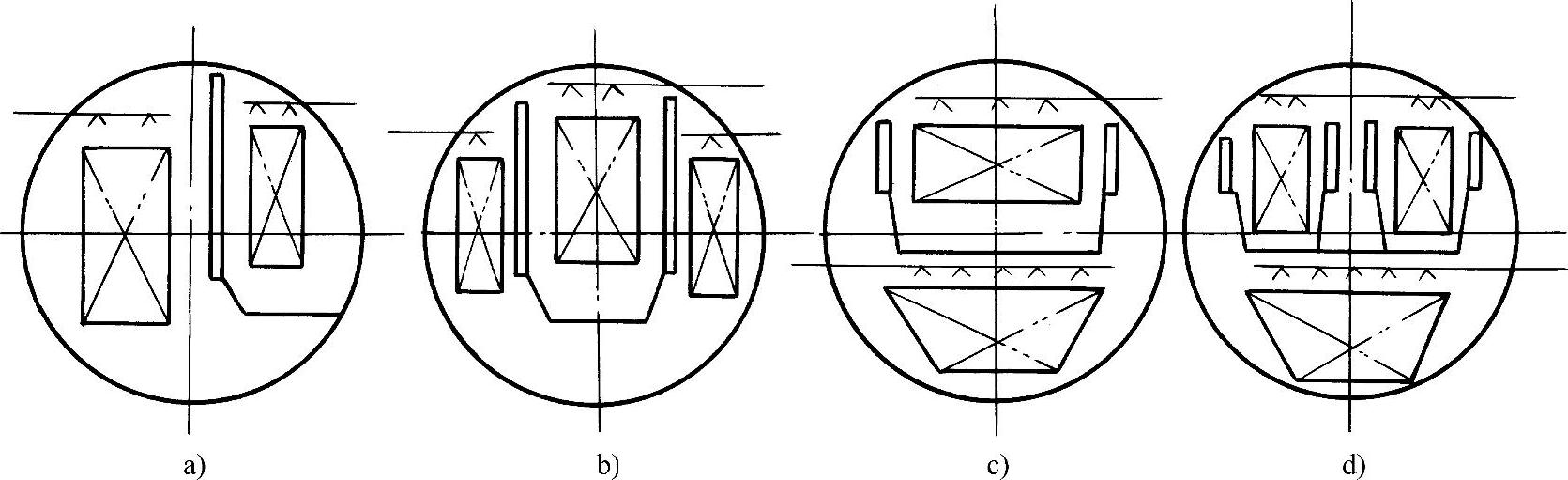

蒸发器和吸收器的压力相同,通常布置在一个筒体内,如图16-21所示。

溴化锂吸收式冷水机组以水为制冷剂。制取冷水时,其蒸发压力很低,蒸发器一般是管壳式结构的喷淋式换热器。图16-22是蒸发器和吸收器喷嘴的示意图。从冷凝器来的冷剂水,经节流装置进入蒸发器,并汇集在蒸发器水盘内,由冷剂水泵通过喷淋管系送入喷嘴雾化后,再喷淋在蒸发器管簇上。如此循环,制取冷水。

蒸发后的冷剂蒸汽中,夹带着微小的未蒸发水滴,如果直接进入吸收器,就会减少制冷量,并增加机组的汽耗。因此,在气道中设置如图16-13所示的挡液装置。

图16-19 发生-冷凝器结构图

a)上下布置的发生-冷凝器 b)左右布置的发生-冷凝器

1—冷凝器 2—液囊 3—发生器 4—布液水盘

图16-20 冷剂水的节流装置

a)U形管节流装置 b)孔板节流装置

1—冷凝器 2—发生器 3—蒸发器 4—吸收器

图16-21 蒸发-吸收器结构布置图

a)左右平行布置 b)左中右平行布置 c)上下叠置 d)双水盘结构

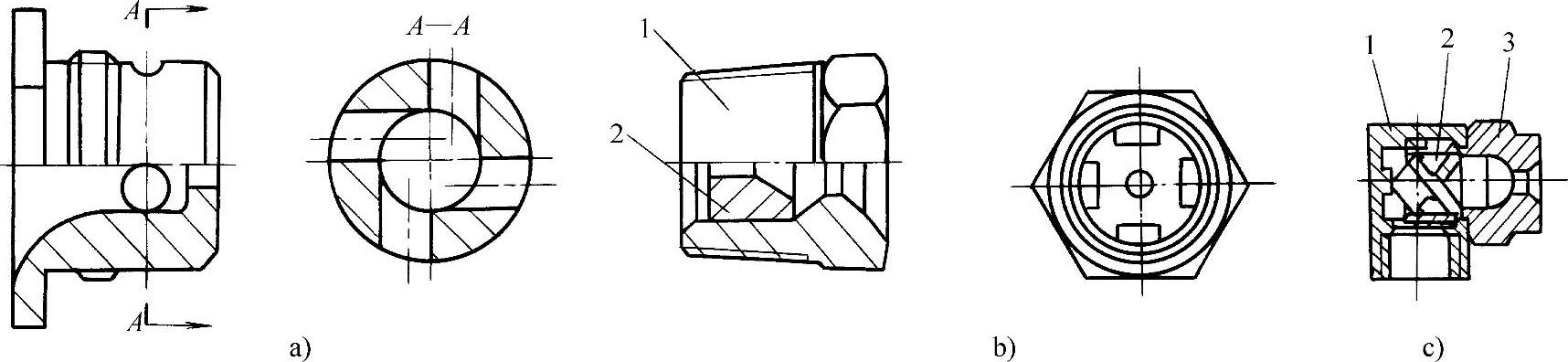

图16-22 蒸发器和吸收器喷嘴

a)离心式喷嘴 b)旋涡式喷嘴 c)新型旋涡式喷嘴

1—喷嘴体 2—旋涡器 3—喷头

4.吸收器

吸收器的作用是用发生器浓缩后的浓溶液,吸收来自蒸发器的冷剂蒸汽,以保证蒸发压力。吸收器也是管壳式结构的喷淋式换热器。

(1)喷淋系统

喷淋系统的性能,直接影响到吸收器的性能。为了提高吸收器的传热、传质效果,必须将溴化锂溶液均匀分布在传热管外侧。通常吸收器的喷淋系统有喷嘴和淋激式两种。

1)喷嘴喷淋系统。此系统就是溶液在一定的压力下通过喷嘴喷出,形成均匀的雾状液滴,喷洒在传热管上。喷淋系统由喷淋管和喷嘴组成。喷淋管可根据喷嘴的特性,采用矩形管或圆形管,喷嘴通常采用旋涡式或离心式喷嘴。如图16-22所示。

喷嘴喷淋系统必须有足够的溶液量喷淋在吸收器的传热管上,可以将浓溶液直接喷淋,也可将浓溶液混入部分稀溶液后喷淋。但要保证一定的喷淋密度,在传热管表面形成充分覆盖的液膜,以利于传热、传质。

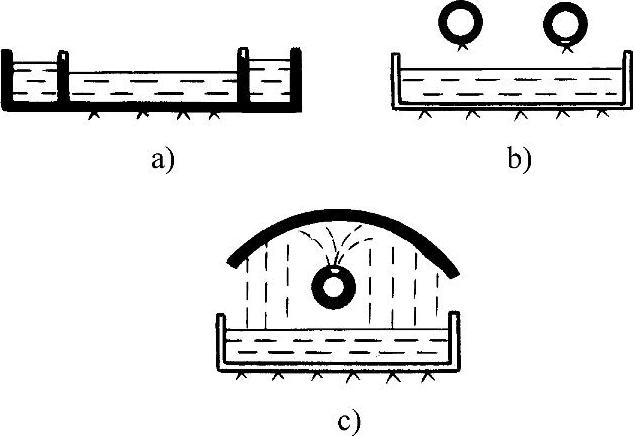

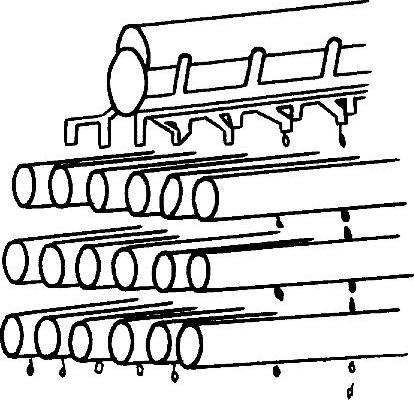

2)淋激式喷淋系统。此系统通常使溶液通过钻有许多小孔的淋板,均匀地喷淋在传热管上。淋板有压力式和重力式两种。压力式淋板是靠溶液泵的压力进行喷淋,具有较好的喷淋效果。重力式淋板是靠布液盒内的溶液自身重力进行喷淋,由于喷淋压力低,喷射角较小。但是结构简单,耗泵功率小,所以应用比较普遍。图16-23、图16-24分别示出淋板的配液方式和分布器布液的结构示意图。

图16-23 淋板的配液方式

a)溢流式配液 b)布液管式配液 c)阻液板式配液

图16-24 分布器布液的结构

(2)传热管 吸收器的传热管采用纯铜管,管型为光管或高效传热管。吸收器采用的高效管有F形管、纵槽管、等曲率管等。传热管排列以增强传热、传质为目的,有直排、交错排、不等距排、曲面排等多种。

(3)抽气管系 吸收器是机组中压力最低的地方,最宜积聚不凝性气体。不凝性气体是影响吸收性能的最重要因素,因此,在吸收器内布置抽气管系来抽取不凝性气体,效果最好。

5.溶液换热器和凝水换热器

溶液换热器的作用,是将来自吸收器的稀溶液和来自发生器的浓溶液在其中进行换热,回收热量,以提高性能系数。一方面使进入发生器的稀溶液温度升高,降低发生器的热负荷;另一方面使进入吸收器的浓溶液温度降低,减少吸收器的热负荷。

单效机组只有一个溶液换热器,双效机组除了有高、低温两个溶液换热器外,还有凝水换热器。凝水换热器的作用是回收高压发生器中工作蒸汽凝水的余热,一般用于加热进入低压发生器的稀溶液。

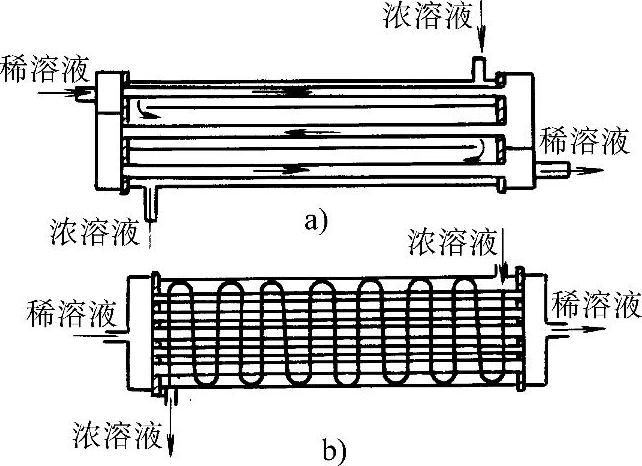

溶液换热器通常采用管壳式结构,布置在主筒体外。外壳用碳钢制作,一般呈方形。传热管采用纯铜管或碳钢管。图16-25是管壳式溶液换热器的示意图。

图16-25 管壳式溶液换热器

a)逆流换热方式 b)横掠管簇换热方式

通常溶液换热器采用逆流和交错流的换热方式。稀溶液经溶液泵升压后,在传热管内流动;浓溶液靠发生器与吸收器之间的压力差和位能差,在传热管外流动。

因为溶液换热过程中没有相变,溶液换热器的传热系数较低。除了适当提高溶液流速外,还可采用外肋管,或在管内加装扰动器等方式提高传热性能。

除了管壳式结构以外,溶液换热器还可以采用板式结构和螺旋管结构,以提高传热效果。

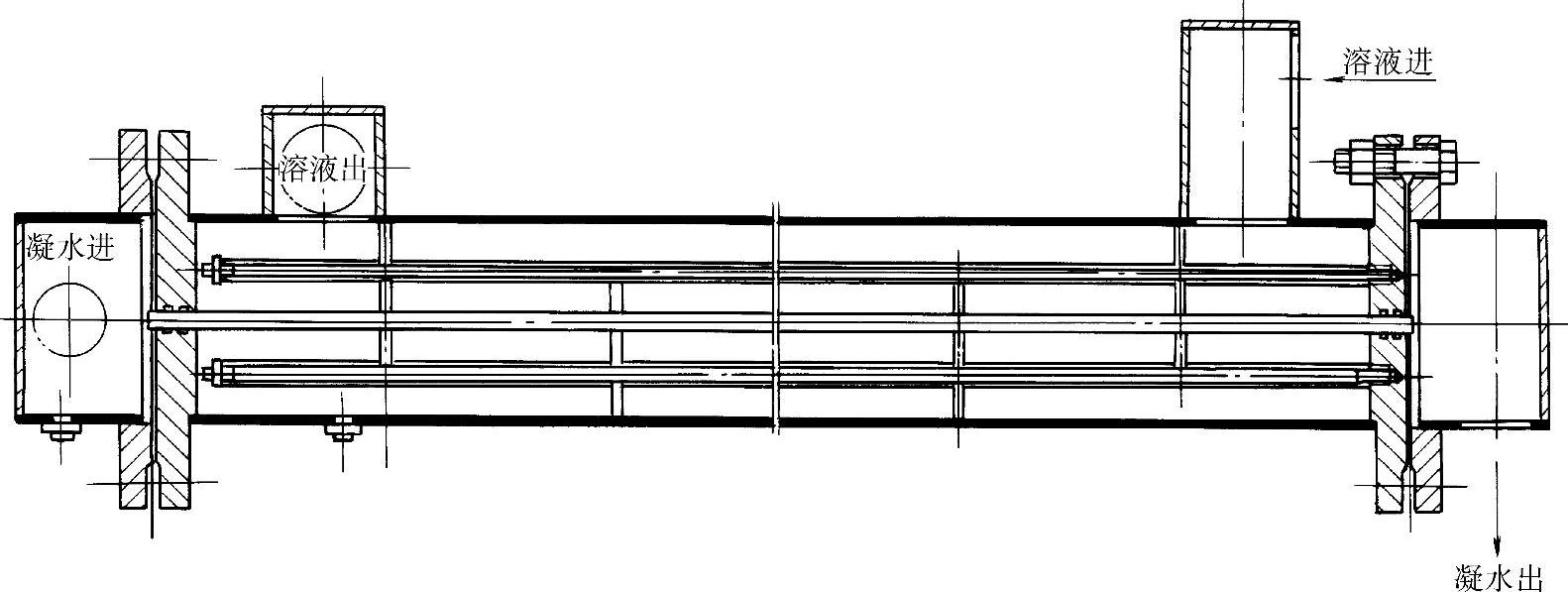

凝水换热器也是管壳式结构,传热管采用纯铜或镍铜管。但因凝水有一定的压力,并与高压发生器相通,应作为压力容器来考虑。图16-26为凝水换热器的示意图。

图16-26 凝水换热器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。