1.设计条件、循环流程和状态点参数的确定

系列产品的设计条件是根据国家标准选定的,非标产品的设计条件则根据用户要求来确定。

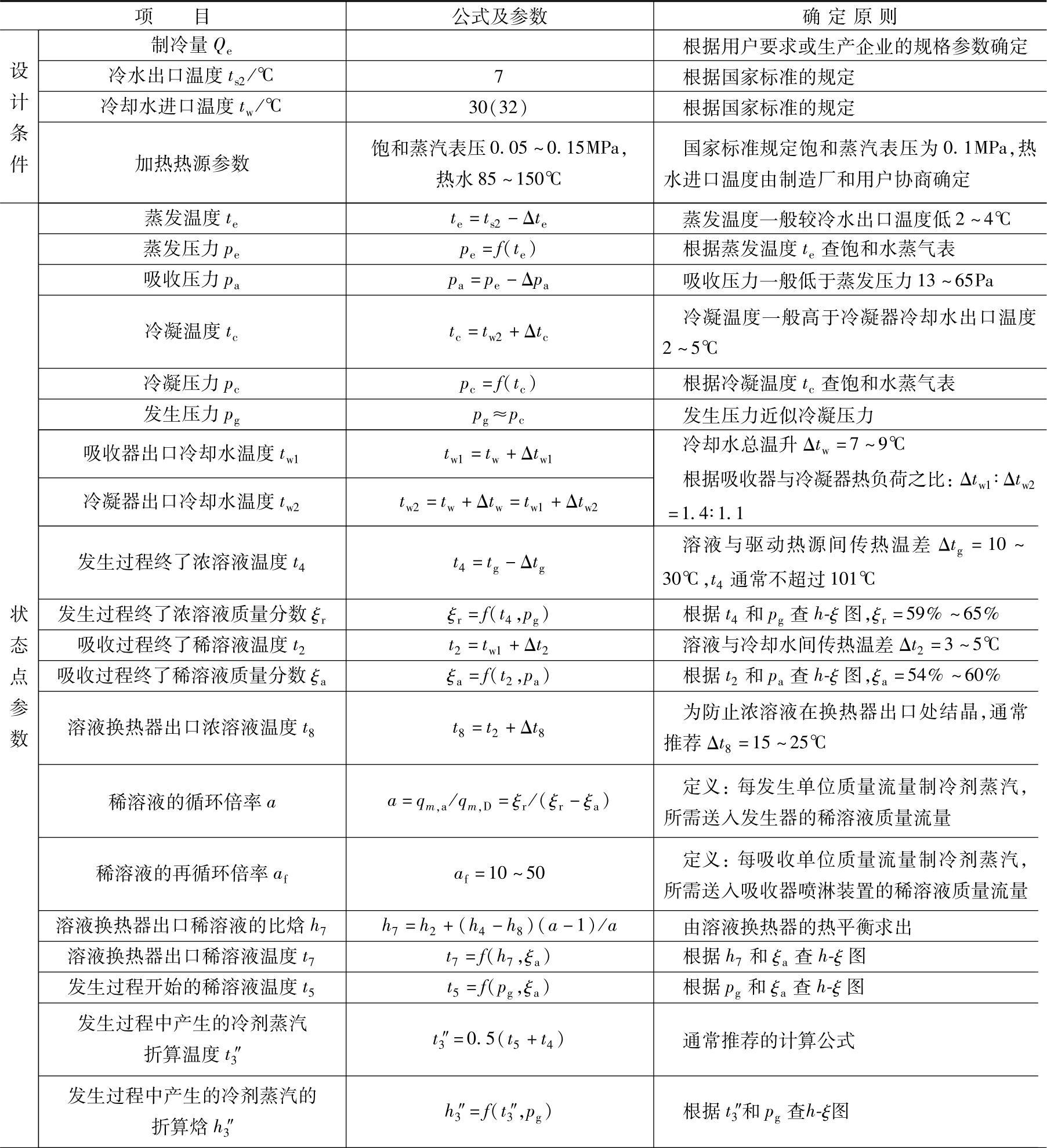

单效制冷循环各个工作过程和状态点参数,应根据国家标准规定的名义工况和性能参数,制冷机的循环流程,并考虑实际过程中存在的流动阻力、传热温差和热损失等因素,合理地选取或根据设计条件进行优化计算确定。根据13章的图13-2单效蒸汽型溴化锂吸收式冷水机组的循环流程,在表15-3中列出了设计条件和状态点参数的确定原则。

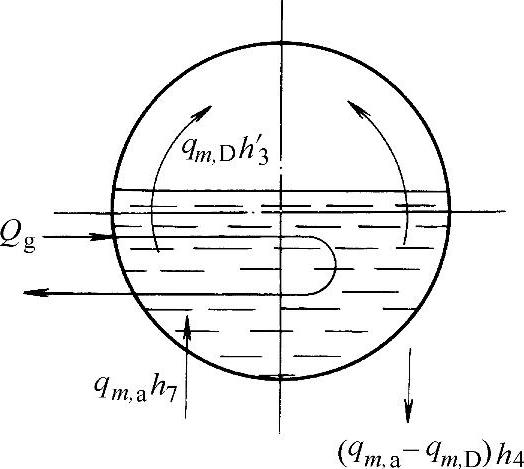

表15-3 单效机组设计条件和状态点参数的确定原则

(续)

2.各个换热设备的热负荷

根据图13-2b单效制冷循环的h-ξ图以及确定的设计参数,各换热器的热负荷可根据各自的热平衡求出。

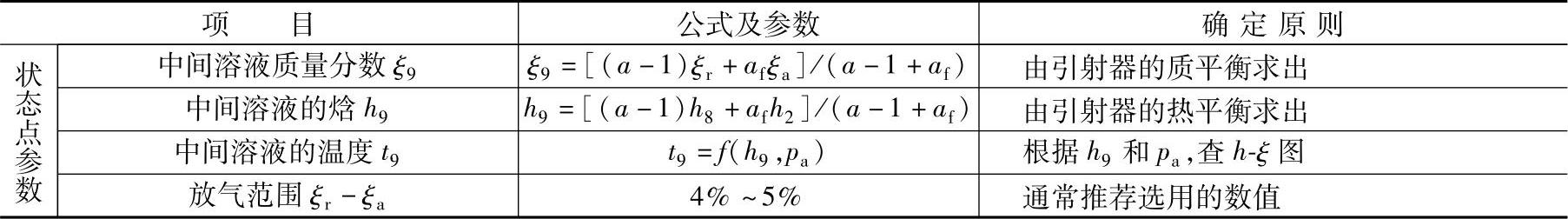

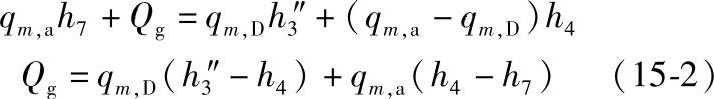

(1)发生器的热负荷Qg 和单位热负荷qg发生器的热负荷Qg(单位为kW),即工作介质的加热量;发生器的单位热负荷qg(单位为kW·h/kg),表示发生器产生单位质量流量冷剂蒸汽所需的驱动热源加热量;冷剂蒸汽量qm,D(单位为kg/h),表示发生器产生的冷剂蒸汽量。它们之间的关系如下:

Qg=qgqm,D (15-1)

根据图15-1所示发生器的热流图,经过溶液换热器升温后,进入发生器的稀溶液流量为qm,a(单位为kg/h),质量分数为ξa,比焓为h7(单位为kJ/kg),在预热过程中被驱动热源加热,从过冷状态7升温到平衡状态5,质量分数ξa不变。然后在发生过程5—4中产生流量为qm,D的冷剂蒸汽(状态3″),稀溶液变成为状态4的浓溶液,流量为(qm,a-qm,D),质量分数为ξr,比焓为h4。

图15-1 发生器的热流图

由热量平衡关系,得

定义a=qm,a/qm,D,得

式(15-3)中的a,称为溶液的循环倍率。其物理意义是发生器中产生单位质量流量冷剂蒸汽所需的稀溶液流量。

由溴化锂的质量平衡关系,得

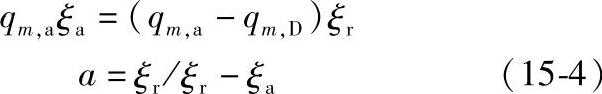

(2)冷凝器的热负荷Qc和单位热负荷qc 冷凝器的热负荷Qc,即冷凝过程中冷却水带走的热流量;单位热负荷qc,表示冷凝器凝结单位质量流量冷剂蒸汽时,冷却水带走的热量

Qc=qcqm,D (15-5)

根据图15-2所示冷凝器的热流图,进入冷凝器的制冷剂蒸汽qm,D被冷却水冷却,从过热蒸汽状态3″冷却到饱和蒸汽状态3′,并冷凝到饱和水状态3。

图15-2 冷凝器的热流图

由热量平衡关系,得

等式两边同除以qm,D,得

qc=h″3-h3 (15-7)

(3)蒸发器的热负荷Qe和单位热负荷qe 蒸发器的热负荷Qe,即冷水放出的热流量,也称为机组的制冷量;单位热负荷qe,表示蒸发器蒸发单位质量流量冷剂水时,冷水放出的热流量。

Qe=qeqm,D (15-8)

通常机组制冷量为已知参数,从式(15-8)得

qm,D=Qe/qe

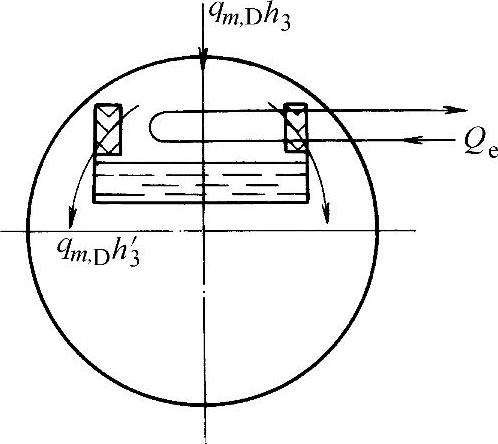

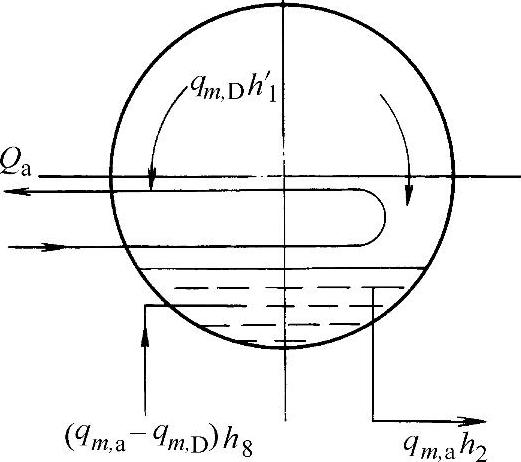

根据图15-3所示蒸发器的热流图,从冷凝器进入蒸发器的冷剂水qm,D,在节流降压后一部分闪蒸,其余部分被冷水加热蒸发,从过热水状态3变成饱和蒸汽状态1′。

图15-3 蒸发器的热流图

由热量平衡关系,得

等式两边同除以qm,D,得

(4)吸收器的热负荷Qa和单位热负荷qa吸收器的热负荷Qa,即吸收过程中冷却水带走的热流量;单位热负荷qa,表示吸收器吸收单位质量流量冷剂蒸汽时冷却水带走的热量

Qa=qaqm,D (15-11)

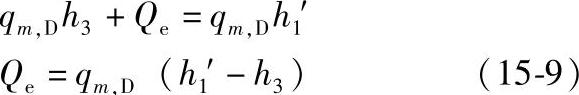

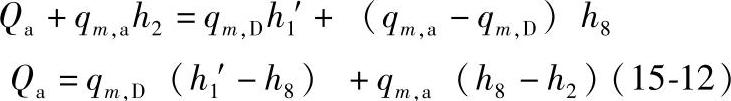

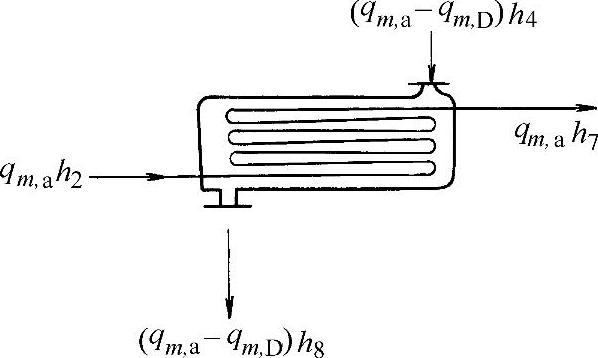

根据图15-4所示吸收器的热流图,从蒸发器进入吸收器的冷剂蒸汽qm,D,在吸收器中被来自溶液换热器降温后的浓溶液(qm,a-qm,D)所吸收,浓溶液在吸收过程中变为稀溶液(状态2)。

图15-4 吸收器的热流图

由热量平衡关系,得

等式两边同除以qm,D,得

吸收器中如采用中间溶液喷淋的方式(见13章的图13-2),必须将溶液换热器来的浓溶液(流量qm,a-qm,D)和来自吸收器的稀溶液(流量afqm,D)混合成中间质量分数的溶液,其比焓h9及质量分数ξ9可由下列平衡式求得:

等式两边同除以qm,D,得

以上二式中,af称为吸收器的再循环倍率,它表示在吸收器中吸收单位质量流量冷剂蒸汽,所需送入喷淋装置的稀溶液量。如采用浓溶液直接喷啉的方式,则af=0。

(5)溶液换热器的热负荷Qh和单位热负荷qh 溶液换热器的热负荷Qh,即溶液换热器的换热量;单位热负荷qh,表示产生单位质量流量冷剂蒸汽时,溶液换热器所回收的热量。(https://www.xing528.com)

根据图15-5所示溶液换热器的热流图,由热量平衡关系,得

Qh=qm,a(h7-h2) (15-16)

Qh=(qm,a-qm,D)(h4-h8) (15-17)

令Qh/qm,D=qh,得

qh=a(h7-h2)=(a-1)(h4-h8) (15-18)

图15-5 溶液换热器的热流图

(6)热平衡及热力系数 如果忽略机组中泵消耗的功率所带入的热流量,以及机组与外界环境的换热量,则机组的总体热平衡情况是:通过发生器及蒸发器加入机组的热流量为Qg+Qe,经过冷凝器和吸收器带出机组的热流量为Qc+Qa,对于每一稳定工况,两者应相等,即

Qg+Qe=Qc+Qa (15-19)

qg+qe=qc+qa (15-20)

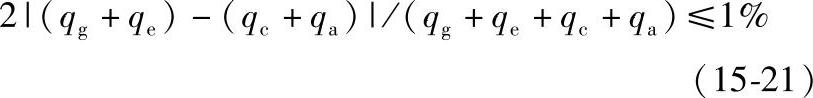

以上两式称为机组的热平衡式。设计计算时,用热平衡式可考核各换热设备热负荷计算是否准确,如相对误差较大,说明计算有误或参数选择不当。运行时,热平衡式可用于检查所测得的热负荷是否可靠,如相对误差较大,说明测量仪表或测量方法有误。

设计计算时,应使热负荷相对误差满足下式要求:

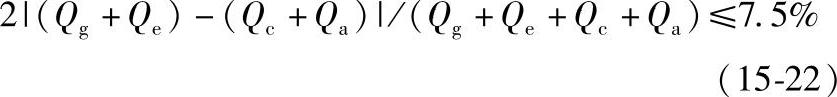

运行时,根据标准规定,测量的热负荷相对误差应满足下式的要求:

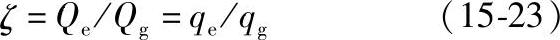

对于单效制冷机,蒸发器中制取的制冷量Qe与发生器中驱动热源加入的热量Qg之比,称为热力系数ζ,即

3.各种工作介质和泵的流量

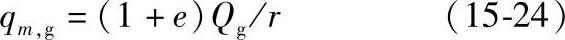

(1)驱动热源的消耗量qm,g对于蒸汽型机组,由发生器的热负荷Qg,可计算加热蒸汽质量流量qm,g(单位为kg/h)。考虑到循环流程中的各项热损失,工作蒸汽耗量应附加一定的余量,因此

式中 e——工作蒸汽耗量的附加系数,e=3%~5%;

r——工作蒸汽的汽化潜热(kJ/kg),由饱和蒸汽表查得。

对于热水型机组,则计算热水的质量流量qm,g(单位为kg/s)

式中 e——加热热水耗量的附加系数,3%~5%;

cp,h——加热热水的比定压热容[kJ/(kg·K)],可根据热水平均温度,由饱和水物性表查得;

th1、th2——加热热水的进、出口温度(℃)。

制取单位冷量所消耗的加热蒸汽量,称为蒸汽单耗,是机组性能指标之一,用下式表示:

(2)冷水体积流量qV,s和冷却水体积流量qV,w

式中 ts1、ts2——蒸发器的冷水进、出口温度(°C);

cp——冷水比定压热容[kJ/(kg·K)],由

饱和水物性表查得。

式中 tw、tw2——冷却水进吸收器、出冷凝器的温度(°C);

cp——冷却水比定压热容[kJ/(kg·K)],由饱和水物性表查得。

(3)制冷剂泵体积流量qV,r定义制冷剂的再循环倍率ar为每产生单位质量流量制冷剂蒸汽,所需送入蒸发器喷淋装置的制冷剂质量流量,通常选取ar=10。

(4)溶液泵体积流量qV,s

1)分设发生器泵和吸收器泵的场合

发生器泵体积流量qV,s1

吸收器泵流量qV,s2

式中 ρa、ρp——稀溶液、喷淋溶液的密度,可由温度和质量分数查溴化锂溶液的密度图得到。

2)仅设一个溶液泵,浓溶液经引射器进入吸收器的场合。

溶液泵流量qV,s

3)仅设一个溶液泵,浓溶液直接进入吸收器的场合。

溶液泵流量qV,s

选取溶液泵体积流量时,除计算上述流量外,还应考虑送至自动抽气装置中作抽除不凝性气体驱动能源的溶液流量,以及作其他用途的溶液流量(如冲辛醇管中的流量等)。

各种泵的规格,应根据算出的体积流量和流动阻力选取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。