目前氨吸收制冷的性能系数COP一般较低。热能和冷却水的消耗较高。从设计角度应尽量利用工业企业中的余热作驱动热源,加强一次能源的综合利用;或有条件时,采用直燃方式来提高氨吸收制冷效率,降低一次能源的消耗,减小氨吸收制冷的设备尺寸;增大放气范围,减小溶液循环倍率,降低电耗和减小占地面积,从而节省投资成本和操作运行费用。根据氨吸收制冷工作的热力学原理,可以从下列几方面提高氨吸收式制冷机组效率。

1.提高机组热力系数

(1)减少精馏热qR,从而减少发生热qd

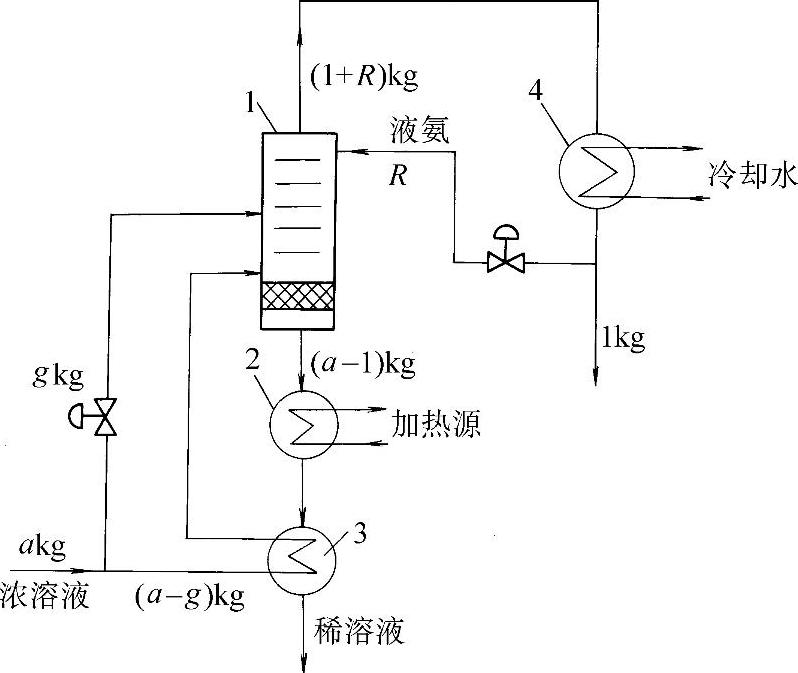

1)采用部分浓溶液在精馏段中部进料,从而减少精馏器热负荷(见图14-12)。

图14-12 部分浓溶液精馏和液氨回流

1—精馏器 2—发生器 3—溶液换热器 4—冷凝器

2)采用部分低温浓溶液不经过溶液换热器,作为回流冷凝器的冷却液,吸收热量,即减少了精馏热。

(2)缩小循环倍率 溶液循环倍率a与放气范围Δξ成反比。在给定热源温度、冷却水温度条件下,只有适当提高蒸发压力,从而提高吸收压力,才可能提高吸收终了的浓溶液质量分数ξ′r,也就是增大Δξ。这里有两重意思:一是根据工艺或用户所要求的被冷却介质的温度(温降),尽可能减小蒸发器的冷端温差,提高蒸发温度;二是尽可能使实际蒸发过程,接近或达到理想的纯氨蒸发过程,以及提高吸收效率。(https://www.xing528.com)

为此目的,要求:①蒸发器中液氨的含水率要低,最好完全是纯液氨蒸发;②蒸发器底部及时排除不合格液氨(含水量很高乃至全部是水);③排除不凝性气体;④尽量减小蒸发器至吸收器之间氨气管道的长度和阻力;⑤改进蒸发器和吸收器的结构,强化传热传质。

实验表明,在相同的外部条件下,多级吸收机组的加热量、冷却水量、氨水泵电耗、以及换热设备总面积等性能参数均比单级吸收低。

(3)减少溶液换热器的冷端温差 这样可以减少发生器热负荷和吸收器热负荷,提高热力系数。减小冷端温差,会加大溶液换热器的换热面积,但发生器和吸收器的换热面积也减小了,从而使机组换热设备面积总和减小,同时也减少了加热量和冷却水量。

(4)提高氨的单位制冷量qe

1)采用过冷器,降低进入蒸发器的液氨温度,以增大单位制冷量,从而提高热力系数。

2)提高出精馏塔顶的氨气纯度,以保证蒸发器中为纯液氨蒸发。

2.充分合理的利用热源

采用氨吸收制冷的最重要目的,是充分利用工业企业的低位热能和余热、废热,也充分利用诸如太阳能、地热等天然热源,以提高一次能源(煤、燃气、燃油)的利用率。但过低品位的热能,实际上无法完全合理的用于制冷,因此,纯二级发生的氨吸收式制冷机组的应用受到一定的限制。对于有不同位势的热源,可采用分段加热发生;或采用高温气体,或高温水逆流加热发生器;或分段加热精馏塔外置的再沸器,来达到充分利用热源的可用能的目的,从而减少热量的消耗或浪费。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。