卧式壳管式蒸发器的结构型式与卧式壳管式冷凝器基本相似,同样具有圆筒形的壳体和固接于两端管板上的直管管束,管束两端加有端盖。根据制冷剂在壳体内或传热管内的流动,分为满液式壳管式蒸发器(一般简称为卧式蒸发器)、干式壳管式蒸发器(一般简称为干式蒸发器)。

1.卧式蒸发器

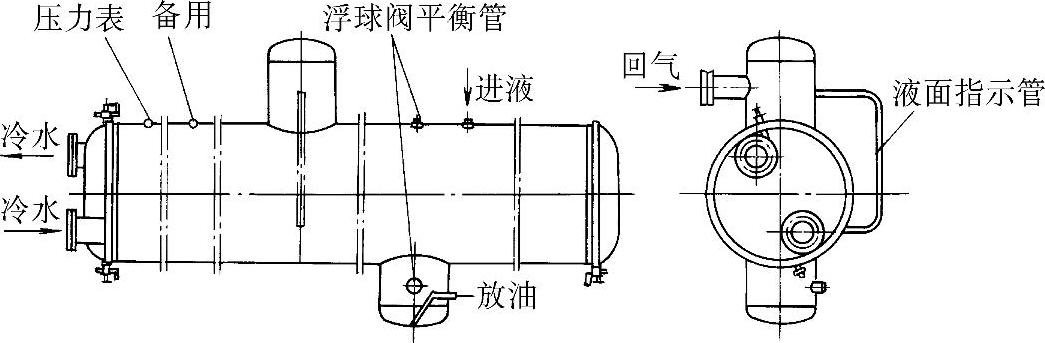

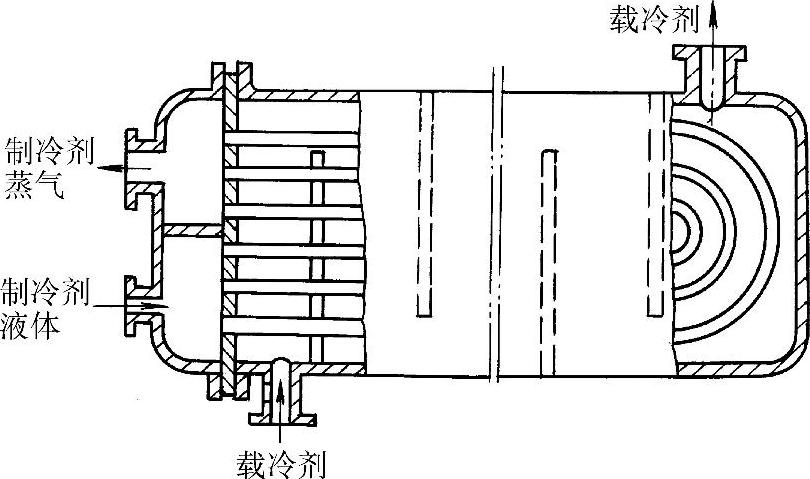

制冷剂液体由卧式蒸发器底部或侧面进入,蒸发以后的蒸气从上部流出。为了将蒸气中挟带的液滴分离出来,蒸发器上方应留有一定空间。在氨卧式蒸发器的筒体上装有气包。在壳体下部装有集油器,以便排放积存的冷冻机油及其他杂物。氨卧式蒸发器构造如图8-25所示。

卧式蒸发器结构紧凑,制造工艺简单,造价较低,传热性能好,但是制冷剂充灌量大。液体静压力对蒸发温度有影响。采用卤代烃类制冷剂时,制冷剂中溶解的油较难排出,需采取一定回油措施。在中小型制冷装置中,采用干式蒸发器的为多。

卧式蒸发器运行时,壳体内应充装相当数量的液体制冷剂,所以卧式蒸发器被称为满液式蒸发器。但是液面既不能过高,也不能过低。液面过低,则不能充分发挥蒸发传热作用;液面过高,则有可能将液体带入压缩机的危险。为此,应安装浮球阀或其他自动控制装置来控制液面,使蒸发器能保持正常液位。卧式蒸发器传热管内为载冷剂,可定期拆卸两侧端盖进行清洗。载冷剂为淡水时,当蒸发温度接近0℃或机组停车时,应防止管内结冰,冻裂管子造成蒸发器损坏。

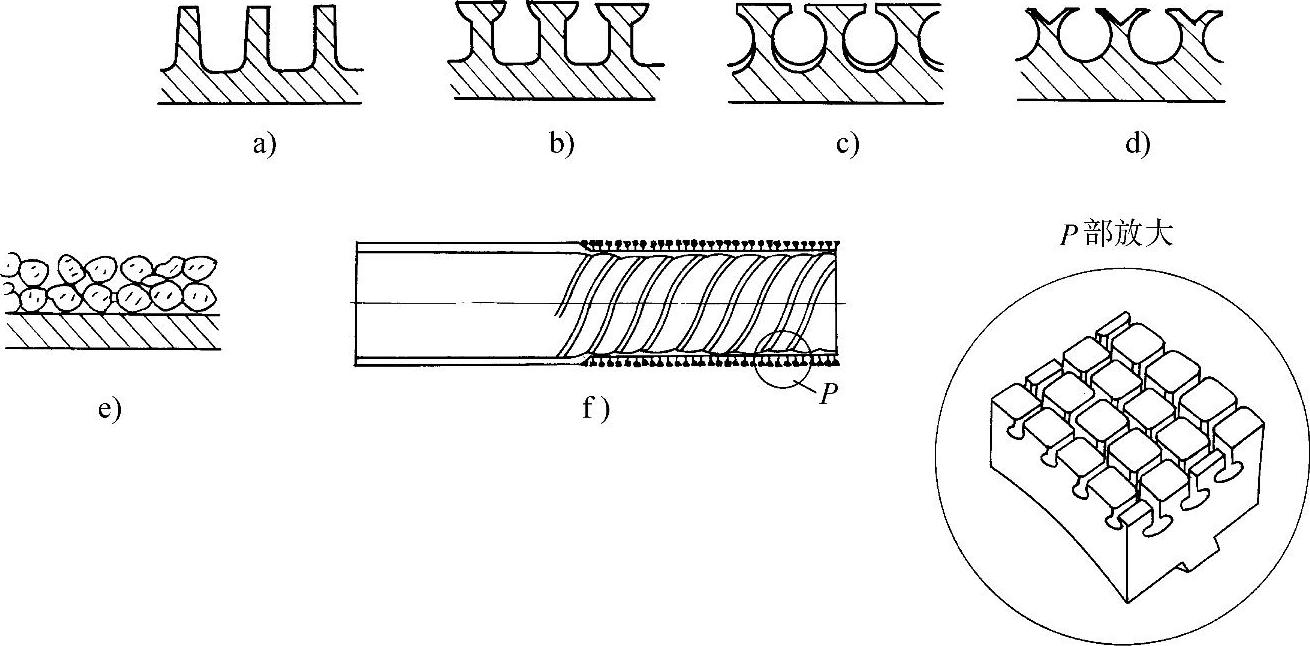

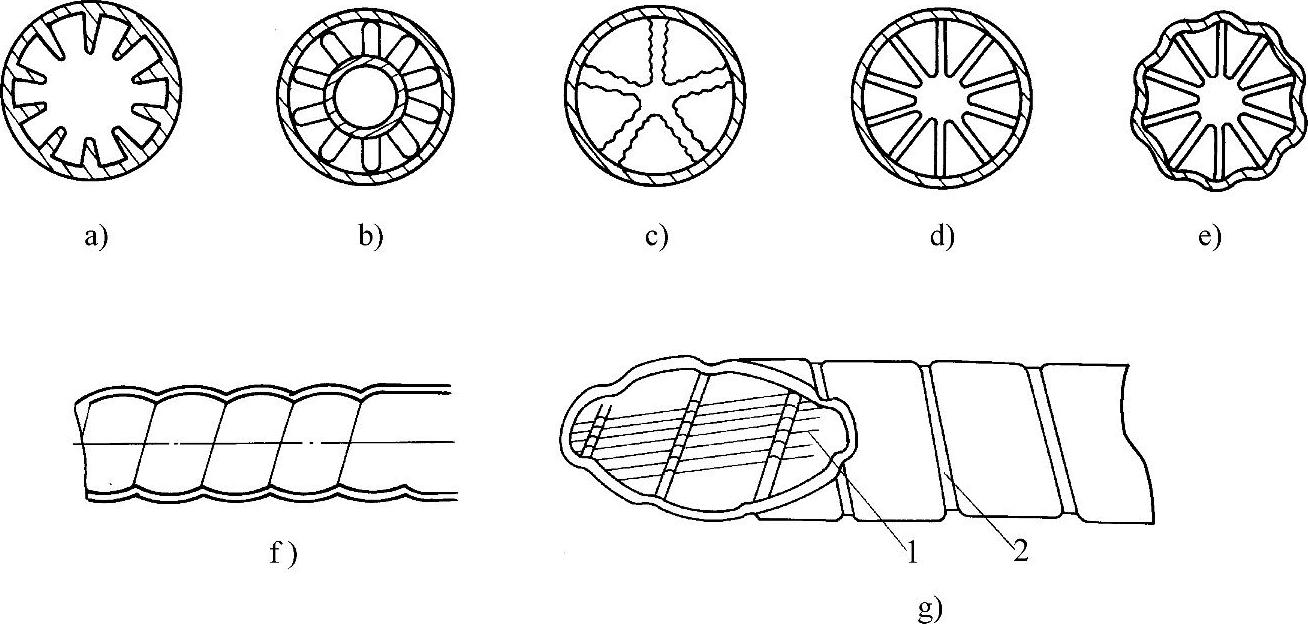

氨卧式蒸发器的传热管用钢管。卤代烃类制冷剂的卧式蒸发器一般用纯铜管或铝黄铜管。为了强化传热,国内外研制出许多新型传热管,这些蒸发传热管表面形状如图8-26所示。

图8-25 氨卧式蒸发器构造

图8-26 蒸发传热管表面形状

a)低肋管 b)T形肋管 c)TX肋管 d)TXY肋管 e)烧结蒸发管 f)多孔E管

图8-26a的低肋管是最先开发出的强化蒸发传热管之一。它比光管增大了传热面积,具有较高的传热系数。低肋铜管有肋片距0.5~1.6mm等,其结构一般和冷凝器所用低肋管相同。

图8-26b的T形低肋管是通过专用机床滚轧成形的。其结构特点是管外表面上具有一系列带螺旋状的T字形肋片。对T字形肋片进一步加工,使肋片表面间为一道道宽度只有0.2~0.25mm的狭窄小缝,小缝下面是较宽的螺旋状隧道,形成双凹形孔穴结构,这就成为图8-26c的TX肋管。将T字形肋片顶部开槽切割,可以得到图8-26d的Y形的TXY肋管。

目前生产高效蒸发管有代表性的美国Wolverine管子公司生产的Turbo-B专利高效蒸发管,其以公称外径为基础的传热系数可高达4000~5000W/m2·K以上,被广泛应用于大型螺杆和离心冷水机组中。

图8-26e是烧结蒸发管,其表面用高温烧结、火焰喷涂、电镀、电腐蚀方法成形。这种传热管表面的多孔烧结金属层供发生气泡成核作用,因此大大提高了蒸发器传热效率。但是,烧结金属层表面质量难以控制,生产成本较高,为此,根据烧结金属层形成多孔原理,改用简易而特殊的无切削机械加工方法形成图8-26f的多孔E管。多孔E管的表面结构,提供了大量而稳定的汽化核心,使流体的汽化过程,变成在隧道壁上进行效率较高的液膜蒸发。国内实验结果表明,多孔E管的热流密度,可比低肋管提高36%,可比低肋管节省26%的传热面积。多孔E管在由泡核沸腾转向膜状沸腾时的临界热负荷,也比光管高80%,这使多孔E管容易适应操作过程中热负荷的波动,因此目前在满液式蒸发器中使用较多。

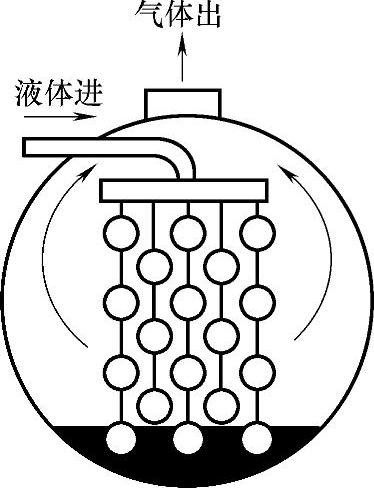

水平管降膜式蒸发器是制冷与空调领域近几年在满液式蒸发器的基础上发展起来的一项技术,因其较高的换热性能及维护性好而得到了广泛应用。图8-27示出了降膜式蒸发器示意图。降膜式蒸发器由补液器、蒸发器、筒体、气体通道等组成。其工作原理是制冷剂通过进液管道流入设计在蒸发器顶部的分配器,经分配器被均匀分配喷淋到蒸发器内的传热管上,在蒸发管外表面形成一层制冷剂薄膜和流经换热管内的载冷剂进行热交换,制冷剂吸收管内的热量蒸发,蒸发的制冷剂由出气管道回到压缩机的吸气端,完成一个制冷循环。降膜式蒸发常采用单相喷淋降膜式蒸发和两相喷淋降膜式蒸发两种方式。

降膜式蒸发的关键是在蒸发器上部设置合适的分配器。分配器常用的结构有三种,狭缝结构、多孔管结构和多喷嘴板结构。狭缝结构多用于单相喷淋降膜式蒸发,多喷嘴板结构多用于两相喷淋降膜式蒸发。为了实现均匀地将制冷剂喷淋到分配器下方的管束上,通常在进行最后分配之前还需进行一次或多次预分配。

图8-27 降膜式蒸发器

降膜式蒸发器具有良好的换热性能,特别是在部分负荷情况下。采用降膜式设计的蒸发器的体积会有所减小,而且制冷剂的充注量会大大减少,根据系统设计的不同,制冷剂充注量的减少也不尽相同,一般来讲会减少35%以上。

降膜式蒸发器在应用时须注意几个问题。首先是分配器的设计,要求做到制冷剂的均匀分配;其次是管束的布置;再次需要考虑合适的供液率以及适当的液位控制方式,最后还要考虑回油方式。

2.干式蒸发器(https://www.xing528.com)

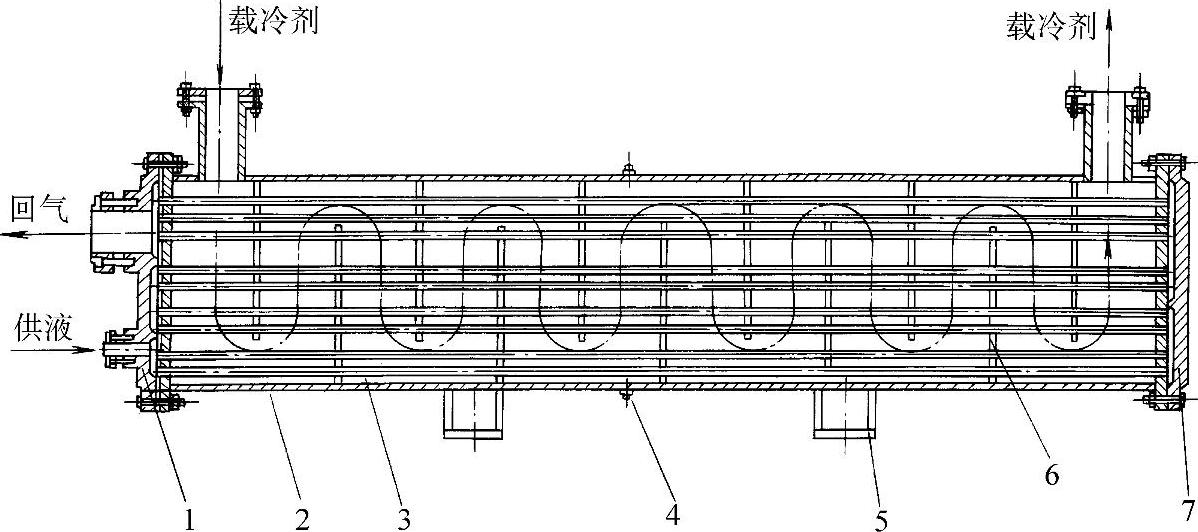

干式蒸发器的外形和结构,与前面所述满液式卧式蒸发器基本相同。主要不同点在于干式蒸发器中,制冷剂在管内蒸发,制冷剂液体的充灌量很少,大约为管组内容积的35%~40%,约为满液式卧式壳管式蒸发器的1/2~1/3或更少,而且制冷剂在蒸发汽化过程中,不存在自由液面,所以称为“干式蒸发器”。图8-28所示为一种R22干式蒸发器的构造。在干式蒸发器中,液体载冷剂在管外被冷却。为了增加管外载冷剂的流速,在壳体内横跨管束装设许多折流板,图8-29所示为U形管式干式蒸发器,传热管安装在同一块管板上。传热管可先行安装后再装入壳体。制冷剂可始终在一根管子内流动和蒸发,不会出现多流程时气液分层现象。但由于每根传热管的弯曲半径不同,制造时需采用不同的加工模具。

图8-28 R22干式壳管蒸发器

1、7—端盖 2—筒体 3—蒸发管 4—螺塞 5—支座 6—折流板

图8-29 U形管式干式蒸发器

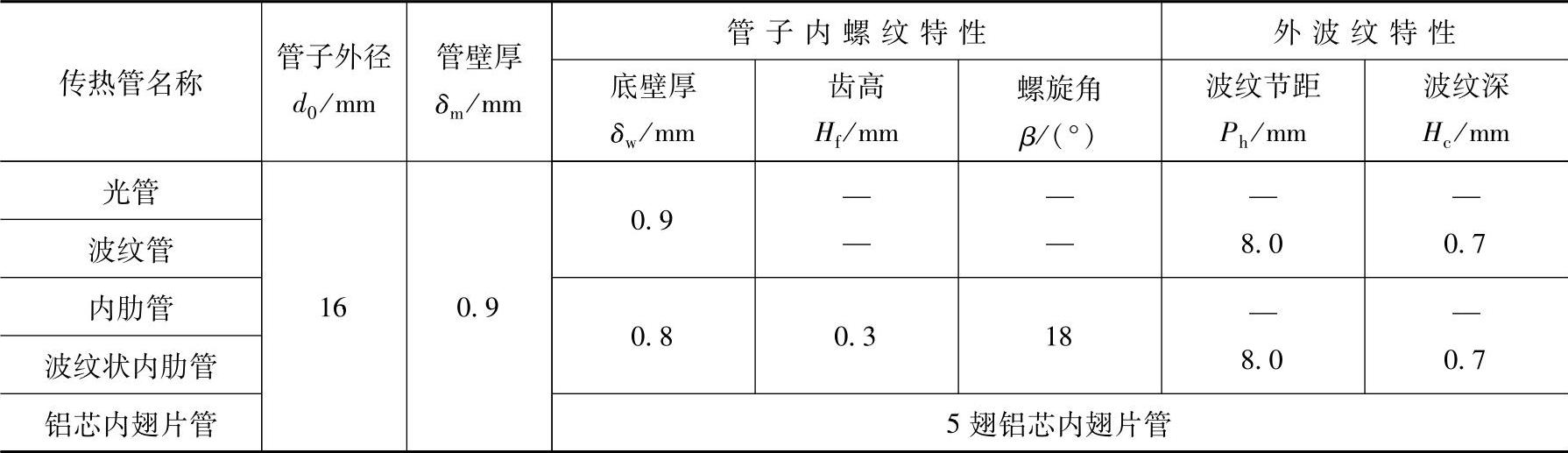

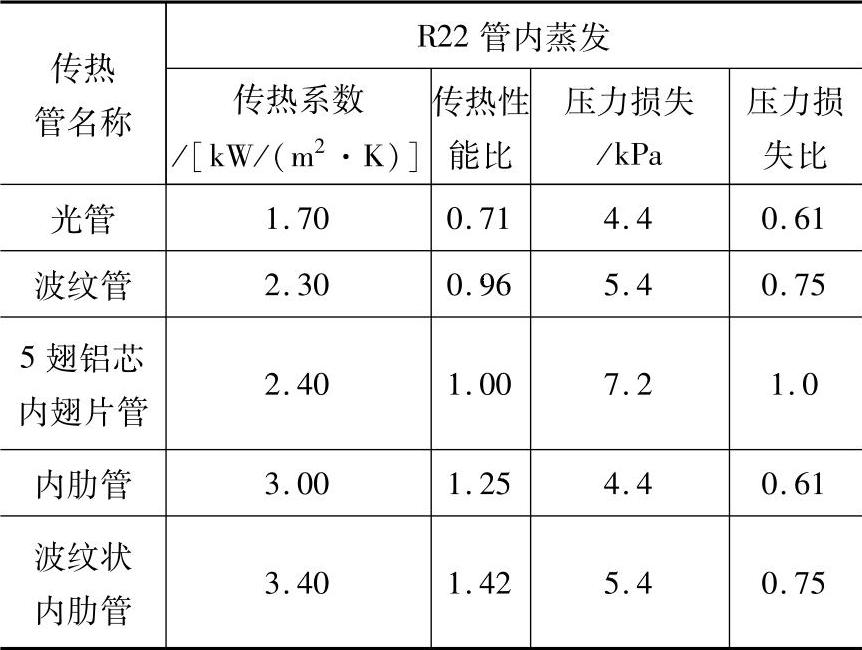

干式蒸发器的传热管一般用铜管制造。除了采用光管外,有下列4种类型:①内肋管(见图8-30a);②铝芯内翅管,在铜管内压入带翅片的铝芯,有5翅铝芯、8翅铝芯、10翅铝芯等。铜管除光管外,也有波状形(见图8-30b~e);③波纹管,将光直管外部用压滚碾压成波纹形状(见图8-30f);④波纹状内肋管,也称DAE管,在波纹管内部加工出许多细微内肋(见图8-30g),可同时强化制冷剂侧及水侧的表面传热系数。表8-6和表8-7列出日本日立公司采用上述传热管的参数及进行R22管内蒸发试验时的结果和比较。

图8-30 适用于干式蒸发器的高效蒸发管断面图

a)整体轧制内肋管 b)~e)插入各种不同形状铝芯的内翅管 f)波纹管 g)波纹状内肋管

1—内壁多头细微内肋 2—外壁螺旋管

表8-6 日立公司管内蒸发试验时采用的传热管参数

表8-7 日立公司各种传热管管内蒸发性能比较

注:试验条件:qm=180kg/(m2·s);水侧流速w=1.5m/s;以铝芯内翅片管的传热系数为1.0进行比较。

国内曾对各种不同传热管制成的R22干式蒸发器进行过试验。试验结果见表8-8。

为了在氨制冷系统中减少氨的充灌量,近年来国外研制了氨干式蒸发器,使充氨量只有原来使用满液式蒸发器时的5%~10%。传热管采用钢与铜双金属管。其接触氨一侧用钢管,外包铜管,既耐氨腐蚀又耐水腐蚀。在氨制冷系统中,采用了与氨互溶的聚二醇(PAG)作为冷冻机油,在活塞式氨压缩机制冷系统中运行3000h,传热及回油情况良好。

表8-8 不同传热管制成的R22干式蒸发器传热性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。