空气冷却式冷凝器中,制冷剂在管内冷凝,空气在管外流动,带走制冷剂放出的热量。根据管外空气流动方式,可分为自然对流空气冷却式冷凝器和强制对流空气冷却式冷凝器两大类型。

1.自然对流空气冷却式冷凝器

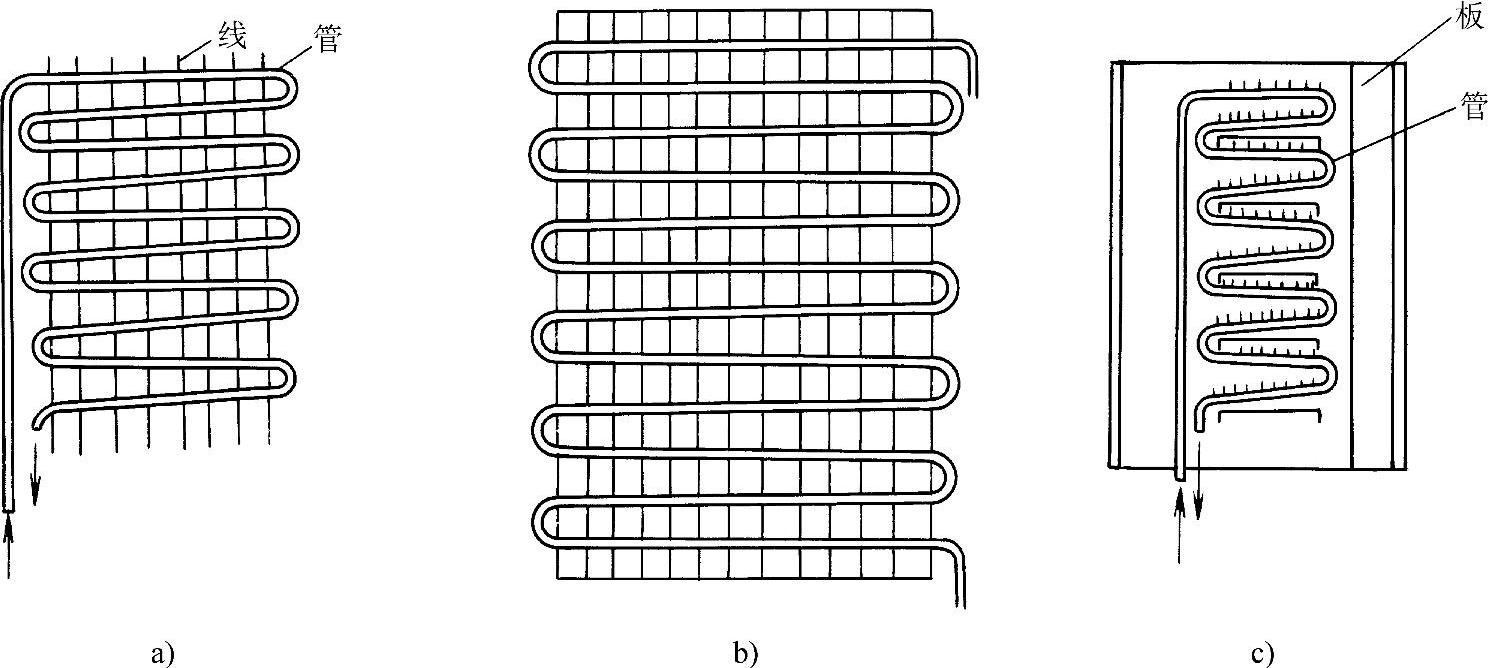

自然对流空气冷却式冷凝器的结构如图8-11所示。在自然对流空气冷却式冷凝器中,空气受热后产生自然对流,将冷凝器中热量带走。由于空气流动速度很小,传热效果很差,为此将金属丝环绕在管外,形成线管式或百叶窗式冷凝器;有的将传热管胶合在冰箱箱体壁面上,形成板管式冷凝器,以增强传热效果。这种冷凝器一般用于小型装置,如冰箱、空调器等。

2.强制对流空气冷却式冷凝器

强制对流空气冷却式冷凝器的主要型式是翅片管冷凝器。但近期又开发了新的微通道冷凝器。现分述如下:

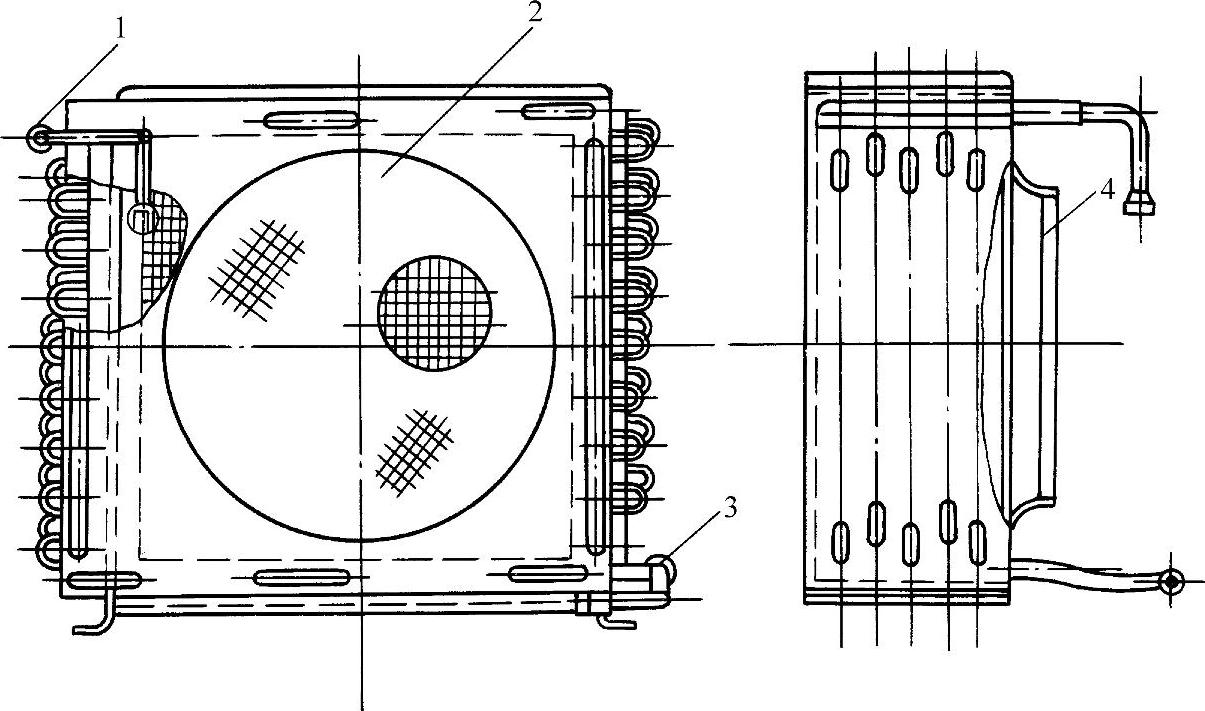

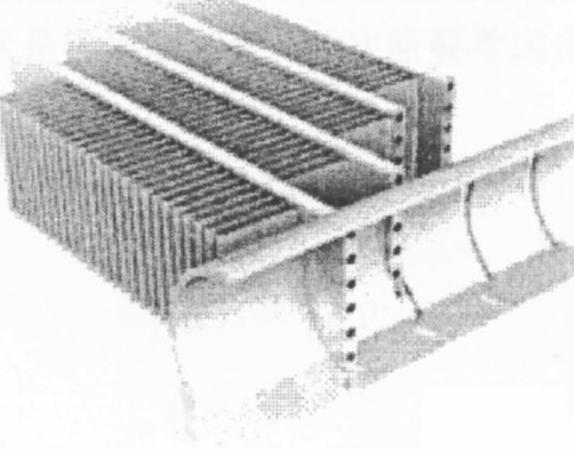

(1)翅片管冷凝器 翅片管冷凝器的结构如图8-12所示,它一般由一组或多组蛇形管组成。通常铜管直径为6~20mm,管外套有翅片。翅片由铜片或铝片组成,翅片距通常为1.3~3.2mm。制冷剂蒸气从上部集气管进入每根蛇形管,冷凝后制冷剂液体汇集于底部液体集管排出。空气在风机作用下强制循环,横向流过翅片管,将热量带走。由于使用了风机,增加了噪声。为了改善冷凝器冷却条件,并降低室内噪声,一般将冷凝器放置于室外。

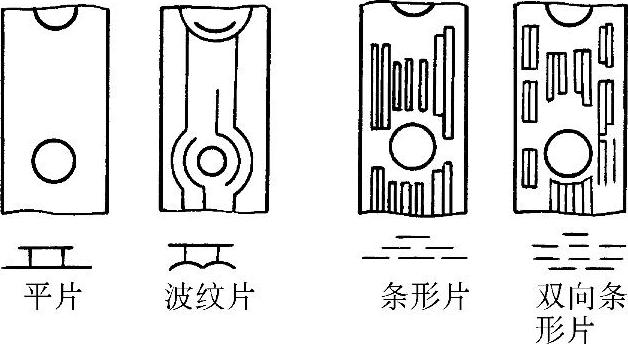

20世纪80年代中期以来,空调机的需要量迅速增长,在空气侧开发出了不少新型翅片,如波纹片、条形片等,如图8-13所示。波纹片可通过不断改变气流方向来增加空气侧的扰动,表面传热系数比平片提高20%。条形片是指翅片表面上冲出向一个方向凸出的桥形长条,完全依靠冲条的前缘效应提高换热效率。条形片的表面传热系数比平片提高65%。双向条形片(又称超条形翅片)是将翅片上冲出的长条向上下两个方向凸出。这样使表面传热系数比平片提高85%。

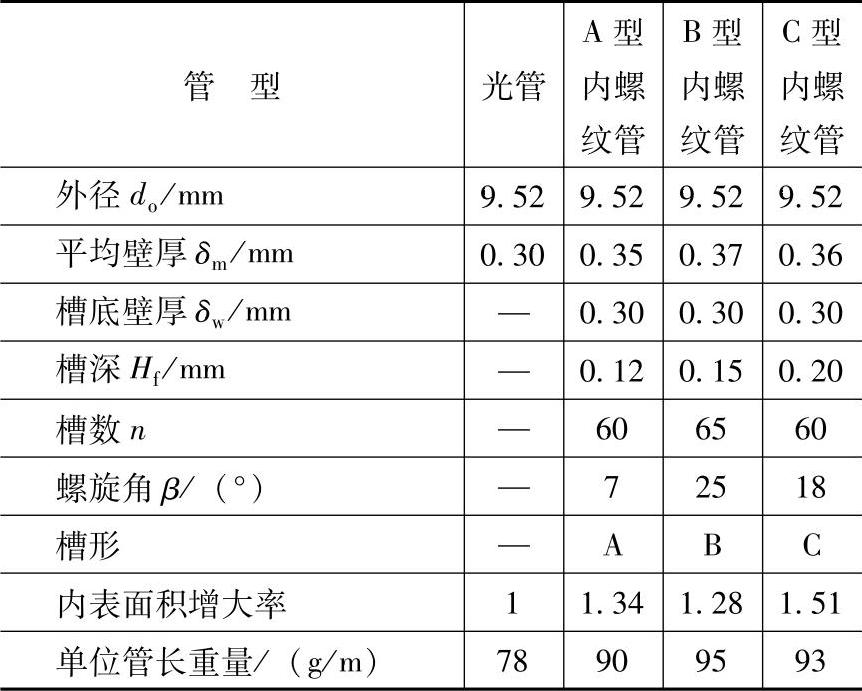

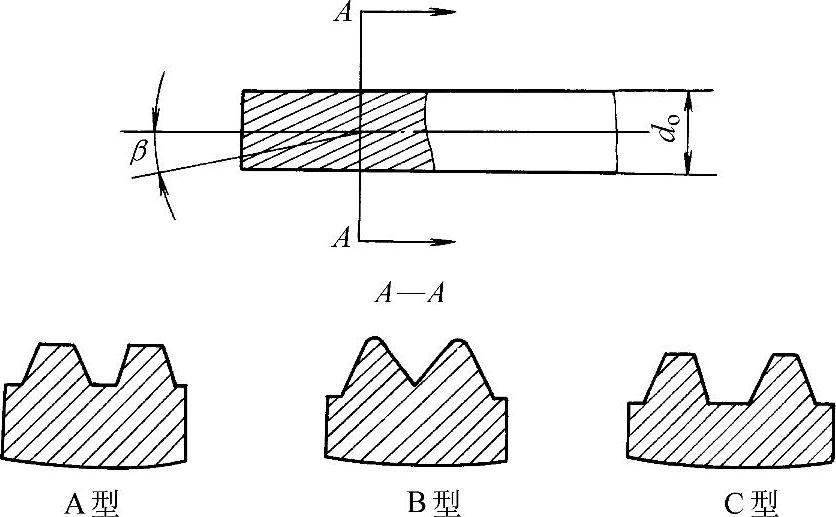

近年来,翅片管冷凝器(也称为风冷冷凝器)最常用的铜管管径为φ9.52mm。目前广泛使用带翅片的内螺纹管。内螺纹管是在管子内表面上加工出许多细微的螺旋槽,槽深以0.2mm为宜,螺旋角以20°以上为佳。日立公司对图8-14所示的3种不同槽形的内螺纹管进行了管内冷凝和蒸发的试验研究,内螺纹管和光管的参数见表8-1。

图8-11 自然对流空气冷却式冷凝器

a)线管式冷凝器 b)百叶窗式冷凝器 c)板管式冷凝器

图8-12 翅片管冷凝器

1—蒸气集管 2—翅片管组 3—液体集管 4—风机扩散器

图8-13 高性能翅片

表8-1 不同槽形内螺纹管和光管参数

内螺纹管的槽形有三角形和台形两种。图8-14的A型内螺纹管,其齿和槽均为台形;B型内螺纹管的齿和槽均为三角形。据分析,由于冷凝液的表面张力,齿顶角愈小,则齿表面上液膜愈薄,换热愈强,而台形槽则存液量多,使有效内表面积增大,因此C型内螺纹管是两种齿形的结合,即齿为三角形而槽为台形。(https://www.xing528.com)

图8-14 内螺纹管的3种不同槽形

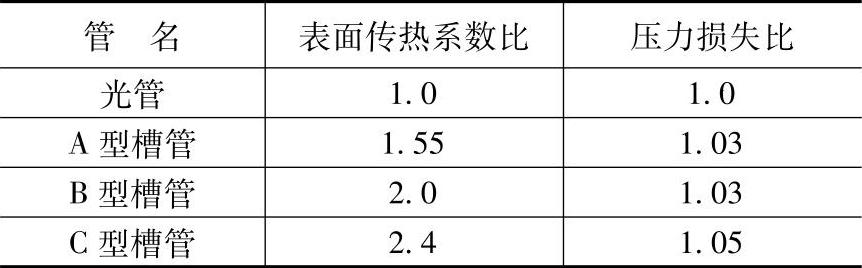

表8-2中列出R22在这三种齿形内螺纹管中冷凝时,在qm=200kg/(m2·s)下的表面传热系数和压力损失的比较(以光管为比较基础)。从表中可见,R22在管内冷凝时,C型内螺纹管的表面传热系数最高,比A型和B型槽要提高40%以上,而压力损失约增加2%。

表8-2 R22在光管、内螺纹管内冷凝时的表面传热系数和压力损失的比较

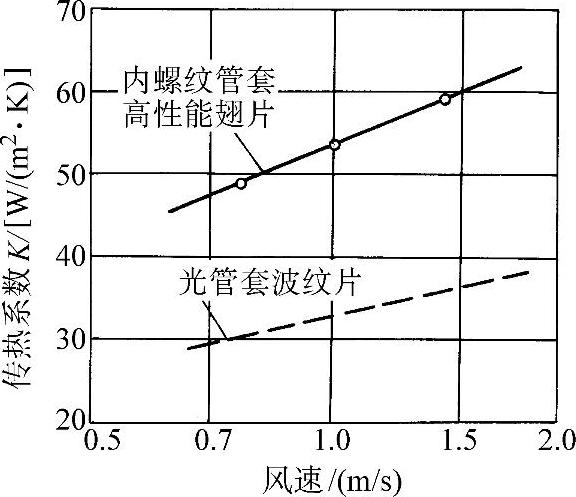

采用内螺纹管和高性能翅片组合的R22强制对流空气冷却式冷凝器的传热系数,与光管套波纹片组合的冷凝器传热系数的比较见图8-15。由图可见,内螺纹管套高性能翅片的风冷冷凝器的传热系数,要比光管套波纹片的提高60%以上。

图8-15 两种R22空气冷却式翅片管冷凝器对比

翅片管冷凝器一般用于卤代烃类制冷剂的空调制冷装置。近年来国外也有用于氨的风冷冷凝器产品。采用镀锌钢管外套钢翅片或铝管外套铝翅片,用于空调装置和冷水机组。

(2)微通道冷凝器 微通道冷凝器随着汽车空调的发展而逐渐完善并扩大到制冷与空调的其他行业领域。作为一种新型传热技术,微通道冷凝器具有换热效率高,抵御电化学腐蚀的能力强,体积小和重量轻等特点,得到了日益广泛的应用。尤其是采用铝合金材料,其应用日益受到人们的关注。“微通道”表示一个较大范围的通道尺寸,从1μm到2000μm不等。微通道通常用来指各种截面形状的管子,比如:圆形、方形、三角形、椭圆形等。微通道的水力半径非常小,在有些情况下,微通道内的流体流动和换热与常规大小管道内的换热有很大的不同,微通道水力半径对临界雷诺数的影响很大,水力半径越小,临界雷诺数越小。而且,流动状态的过渡区域非常小,在非常低的雷诺数下就进入充分发展的湍流状态。与常规管路相比,微通道在换热方面具有许多优势,由于微通道的换热面积增大,并且换热面积与总体比率较大,所以换热效果非常好,这些特点使得微通道换热器不仅结构紧凑,而且重量更轻。此外微通道可以承受较高压力,允许较大的热流通过,并且产生的温差较小。

微通道换热器由于其使用场合不同,其结构形式也有较大的不同。

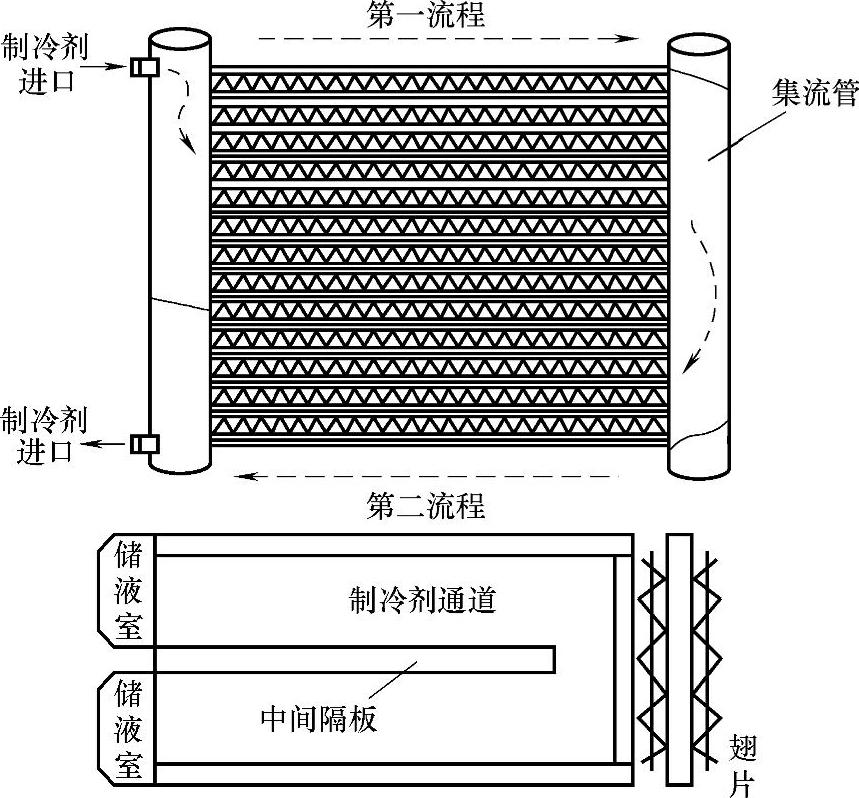

微通道冷凝器由传热微管、传热翅片以及集(分)流管等组成。图8-16所示的是微通道冷凝器结构原理图,由图8-16可以看出,微通道冷凝器左右两侧有集流管,每个集流管被分割为不等的几部分,传热微管和左右集流管相连,传热翅片分布在传热微管之间。

图8-16 微通道冷凝器结构原理图

微通道冷凝器的制冷剂蒸气由经分流管分配到传热微管,经与传热微管相焊接的翅片与空气换热后汇聚到集流管。传热微管平行分布于分流管与集流管之间,冷却空气流经传热微管外的翅片并与其进行热交换,将制冷剂由气态冷却到液态,第一流程中高温高压制冷剂蒸气被吸收过热及部分冷凝,第二流程中制冷剂完成冷凝并进一步过冷。从图8-16还可看出,微通道冷凝器流经每个流程传热微管的数量由多到少,充分吻合制冷剂相态变化的需要,即制冷剂进入传热微管时呈气态,管子数多,可减少流动阻力,而随着冷凝过程的进行,制冷剂比体积逐渐减小并且液态比例提高直至完全液态,其管子数也相应减少。正是微通道冷凝器这种变流程设计,与常规冷凝器相比,其制冷剂侧的流动阻力仅为其20%~30%,并且使得其在各阶段具有合理的流速和较高的换热系数,其总体换热性能较常规铜/铝翅片盘管换热器提高10%以上,相同冷却条件下,其制冷剂的冷凝温度和阻力损失也大大降低,此外,传热微管与传热翅片间采用焊接连接也降低了两者之间的导热热阻。图8-17给出了微通道冷凝器剖视图,相邻两组翅片完全被多孔扁管隔离。

图8-17 微通道冷凝器剖视图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。