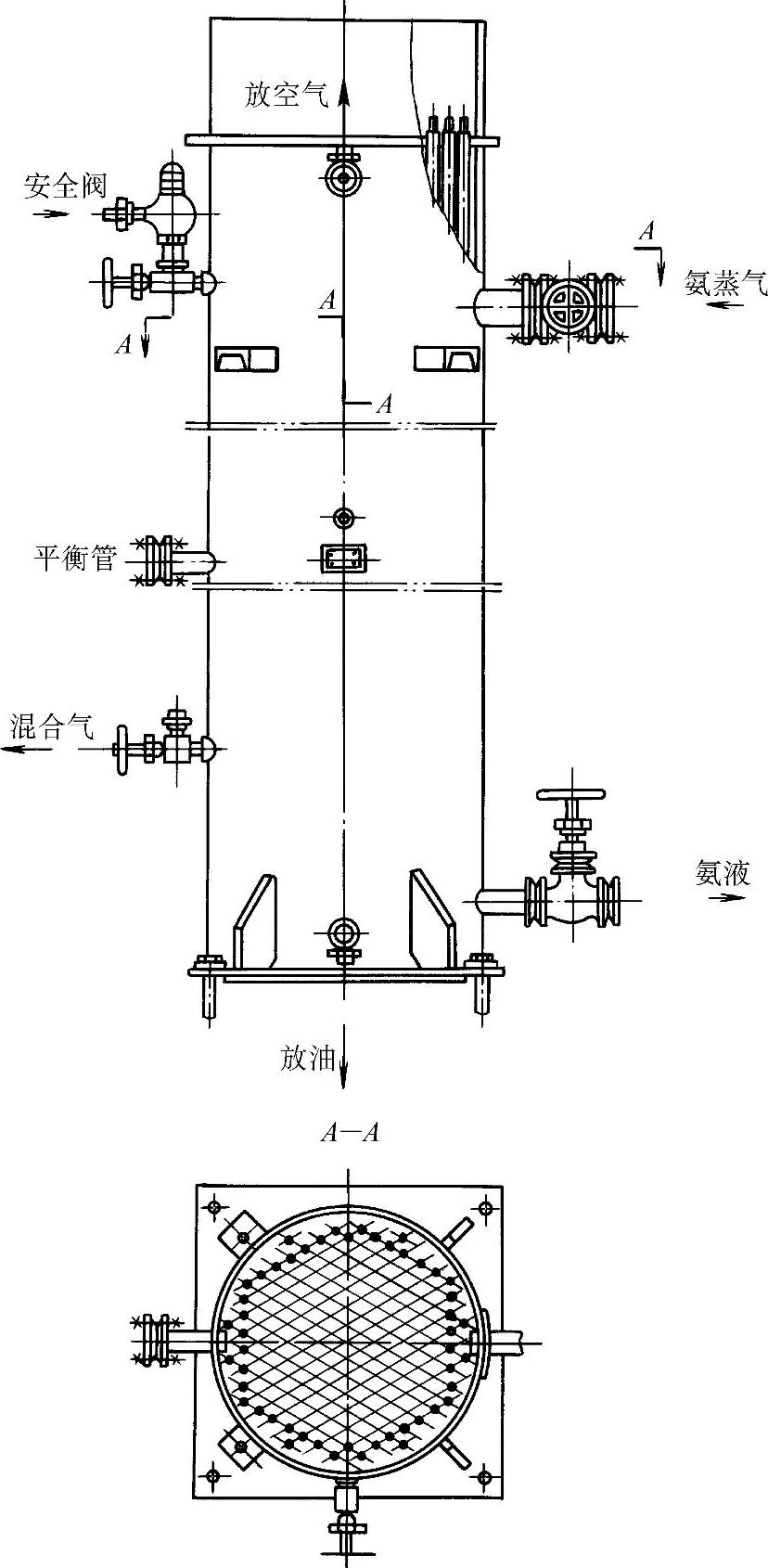

1.立式壳管式冷凝器

立式壳管式冷凝器简称为立式冷凝器,适用于大、中型氨制冷装置。立式冷凝器的结构如图8-1所示,它的外壳由钢板卷制后焊接成圆柱形,两端焊有管板,传热管用焊接或胀接方法和管板紧固。冷凝器垂直安置。

立式冷凝器顶部装有配水箱,冷却水从水箱中经过均水板,进入每根传热管顶部的分水器(见图8-2)进入传热管内,在重力作用下沿管子内表面呈液膜层流入水池。分水器用铸铁、胶木、陶瓷等材料制造。铸铁制造的分水器生锈后易堵塞通道。陶瓷制造的分水器较为光滑,阻力小,使水流均匀流入传热管,但材质较脆,在运输时应注意保护,防止碎裂。胶木制造的分水器既光滑,又不会生锈,也不易破裂,目前使用较多。均水板和分水器除了使水流均匀、增强传热作用外,还可降低水流冲击、减缓传热管所受水流的冲击腐蚀。

图8-1 立式壳管式冷凝器的结构

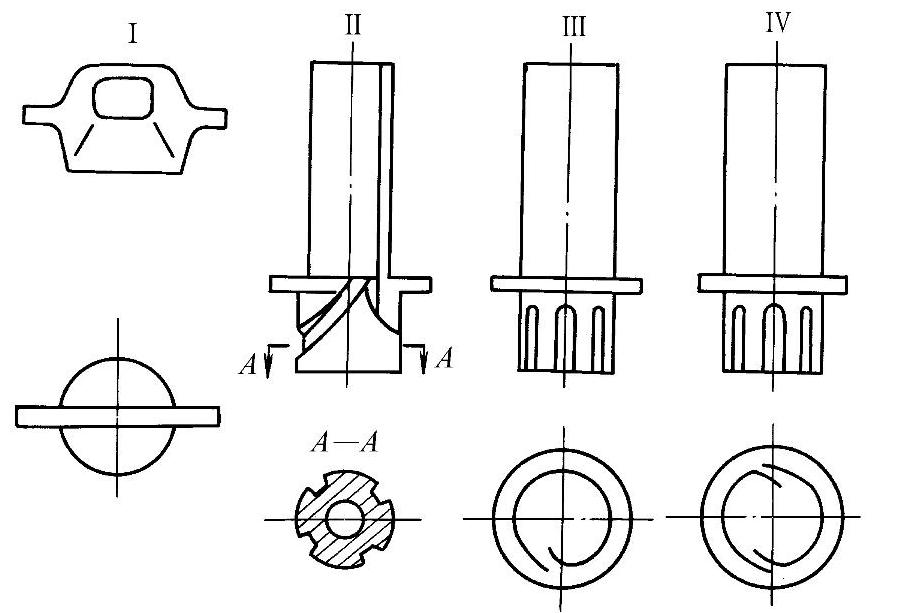

图8-2 分水器

压缩机排出的高压过热氨气,经油分离器分离出冷冻机油后,从筒体上部进入冷凝器内的管外空间,在垂直管外冷却冷凝为液体,从筒体底部出液口流入贮液器。

冷凝器的传热管一般用φ51mm×3.5mm或φ38mm×3mm的无缝钢管。为了提高传热效果,国内曾进行过螺纹管试验。

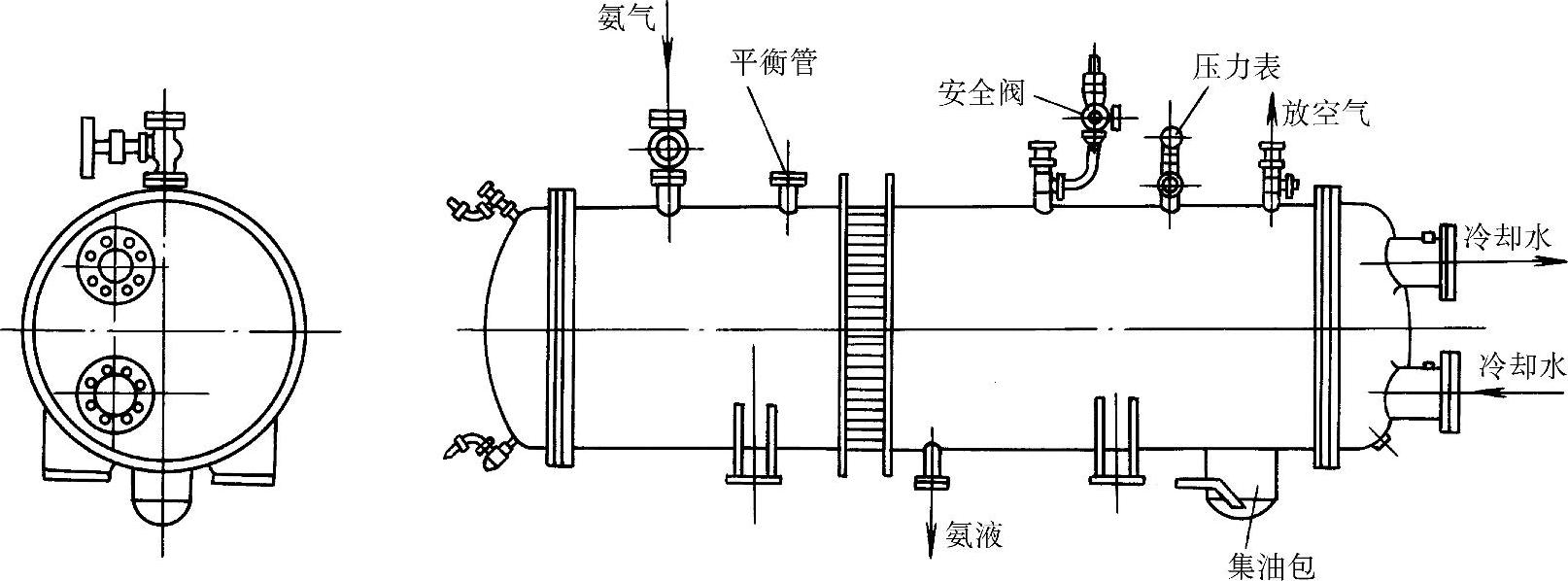

2.卧式壳管式冷凝器

卧式壳管式冷凝器简称为卧式冷凝器。卧式冷凝器的结构如图8-3和图8-4所示,其结构与立式冷凝器类似。筒体由无缝钢管割制而成或由钢板卷制后焊接而成,两端有管板,管板中间穿插传热管。由于水平安放,因此两端管板的外侧用端盖封闭。端盖用铸铁或钢板制成,端盖内部设有分水肋,从而把整个管束分隔成几个管组,使冷却水流动时形成几个(一般为偶数)流程,从而提高冷却水流速。

制冷剂蒸汽从冷凝器顶部进入,在管子外表面冷凝成液体,然后从壳体底部(或侧面)出液管流入贮液器。小型冷凝器在上部少安放几排传热管,下部的空间就当作贮液器使用,有的还在底部设有液体过冷器。

氨液的密度比冷冻机油小,并且氨与冷冻机油互不溶解,所以在氨卧式冷凝器底部设有集油包,积聚在集油包内的冷冻机油,由放油管引向集油器。

图8-3 氨气卧式壳管式冷凝器

图8-4 卤代烃类制冷剂用卧式壳管式冷凝器

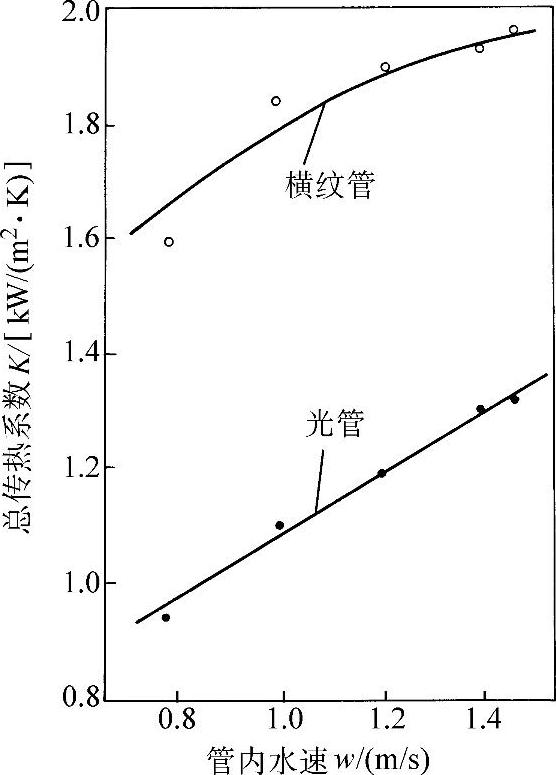

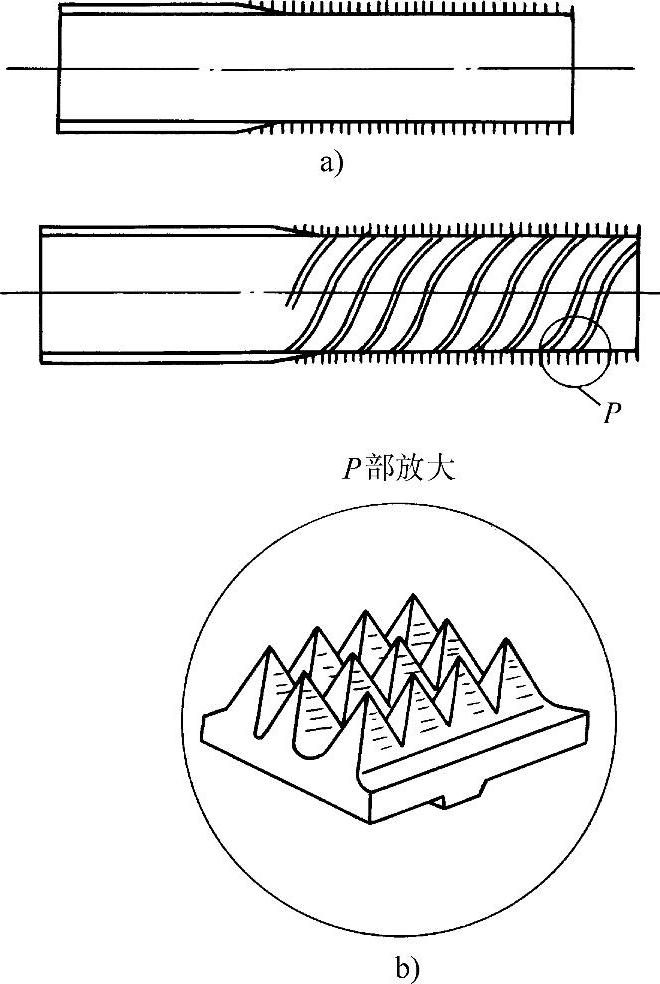

氨卧式冷凝器内传热管一般采用φ25mm、φ32mm或φ38mm的无缝钢管。为了强化传热效果,国内曾用螺纹管、横纹管氨卧式冷凝器做过试验。螺纹管由φ25mm×2.5mm光管轧制而成,肋化系数为2.75。在相同条件下,螺纹管氨卧式冷凝器的传热系数比光管提高40%以上。横纹管用φ25mm×2.5mm光管采用机械滚轧方法加工成形,外表面为一道道与管轴成90°交角的横向沟槽,管内呈相应凸肋、节距9mm,槽深0.8mm。横纹管氨卧式冷凝器传热系数比光管提高65%。图8-5为横纹管氨卧式冷凝器和光管卧式冷凝器的对比试验结果。

图8-5 横纹管和光管卧式冷凝器的对比试验结果

卤代烃类制冷剂用的卧式冷凝器的传热管一般采用铜管,除了使用光铜管外,大量使用如图8-6a所示低肋管。目前常用的管径为19~25mm,肋片距自1.6mm发展至0.5mm。

为了使制冷剂液膜厚度减少和使液膜迅速脱离传热管表面,对低肋管的肋片形状再进行改进,将螺旋型式的低肋片沿纵向开出许多沟槽,形成锯齿形高效冷凝传热管(C管)。近年来在此基础上,在管子内部又加工出许多凸脊,使冷却水流动时增加扰动,进一步提高传热效果,目前生产高效冷凝管有代表性的美国Wolverine管子公司生产的Turbo-C专利高效冷凝管,其以公称外径为基础的传热系数可高达5000W/m2·K以上,被广泛应用于大型螺杆和离心冷水机组中。

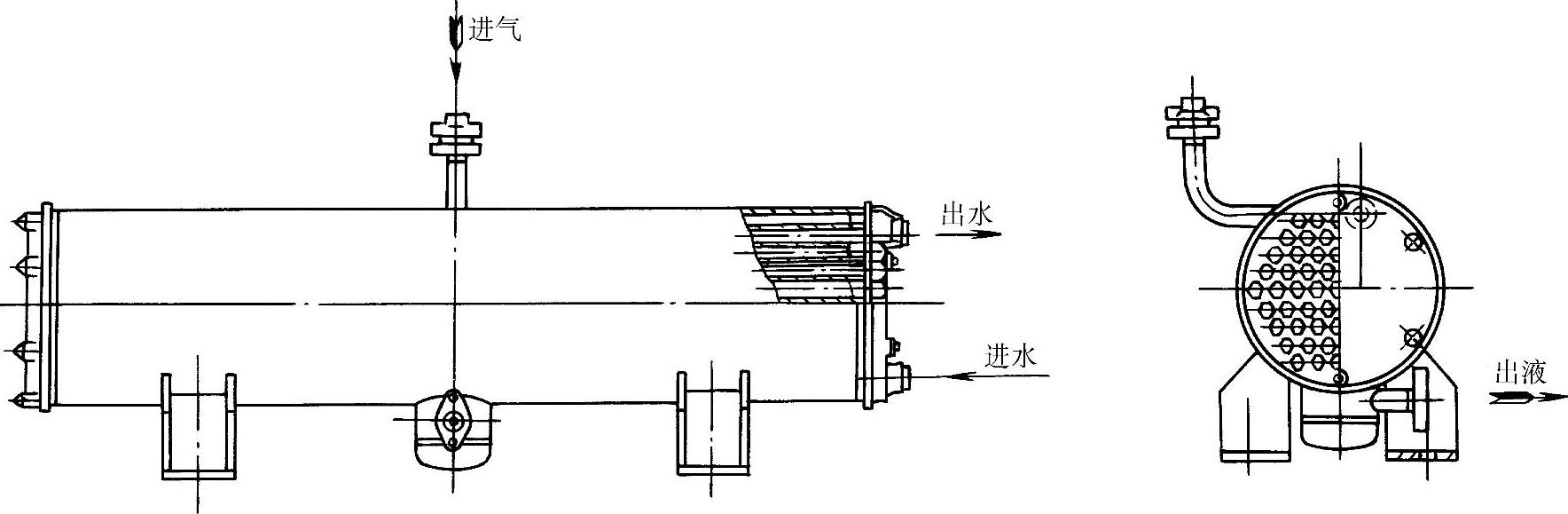

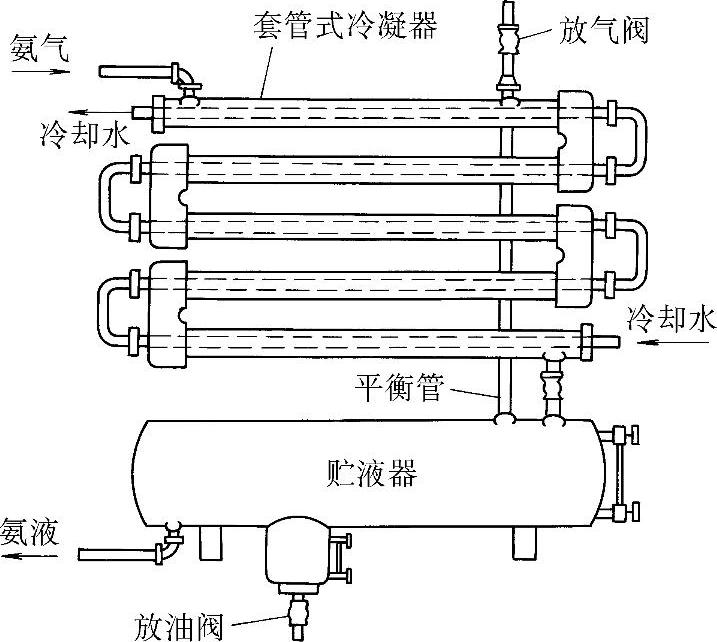

3.套管式冷凝器(https://www.xing528.com)

氨套管式冷凝器是由两根不同直径的无缝钢管相互叠套连接而成,其结构如图8-7所示。氨气从上方进入管的空腔,在内管外表面上冷凝后,从下部流入贮液器。冷却水从冷凝器的下部进入内管,吸热后从上部流出,与制冷剂蒸气呈逆向流动,因此传热效果好。

图8-6 冷凝管

a)低肋管 b)高效冷凝管

图8-7 氨套管式冷凝器

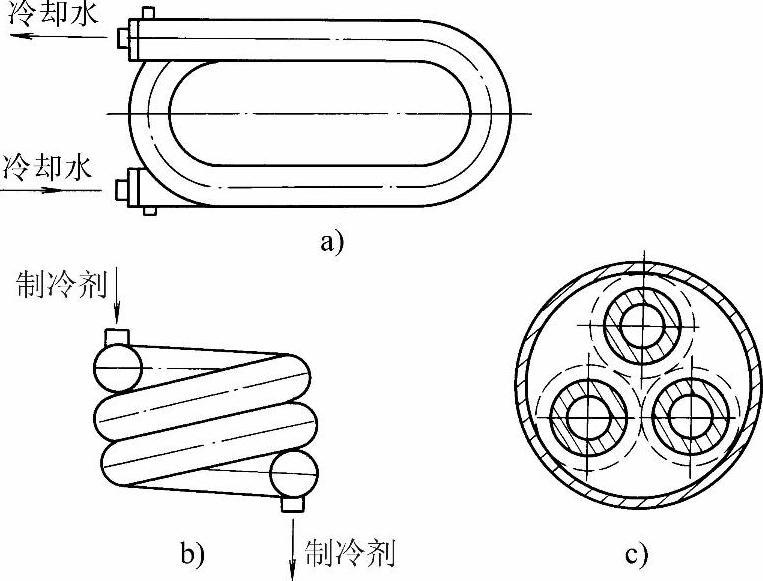

卤代烃类制冷剂用的套管式冷凝器结构如图8-8所示。为了减少机组体积,将套管做成长圆形(见图8-8a)或圆形螺旋型式(见图8-8b)。外套管为直径较大的无缝钢管,内管为直径较小的一根或数根光铜管或低肋铜管(见图8-8c),冷却水在管内流动,制冷剂在外管环状空间流动,在内管外表面上凝结。

图8-8 卤代烃类制冷剂用的套管式冷凝器

a)顶视图 b)侧视图 c)管断面图

4.板式冷凝器

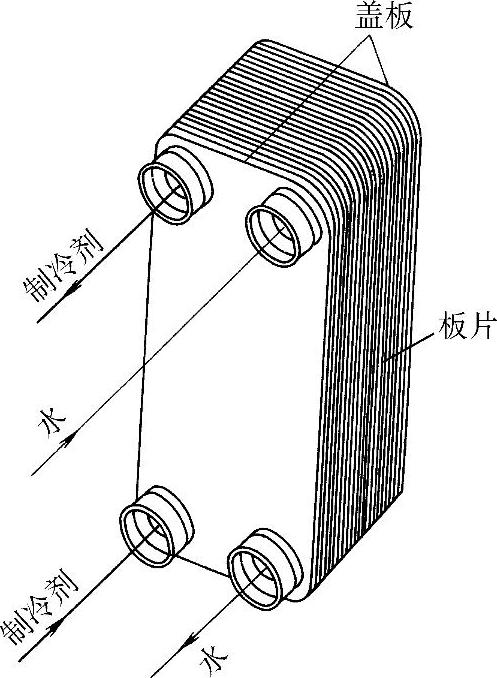

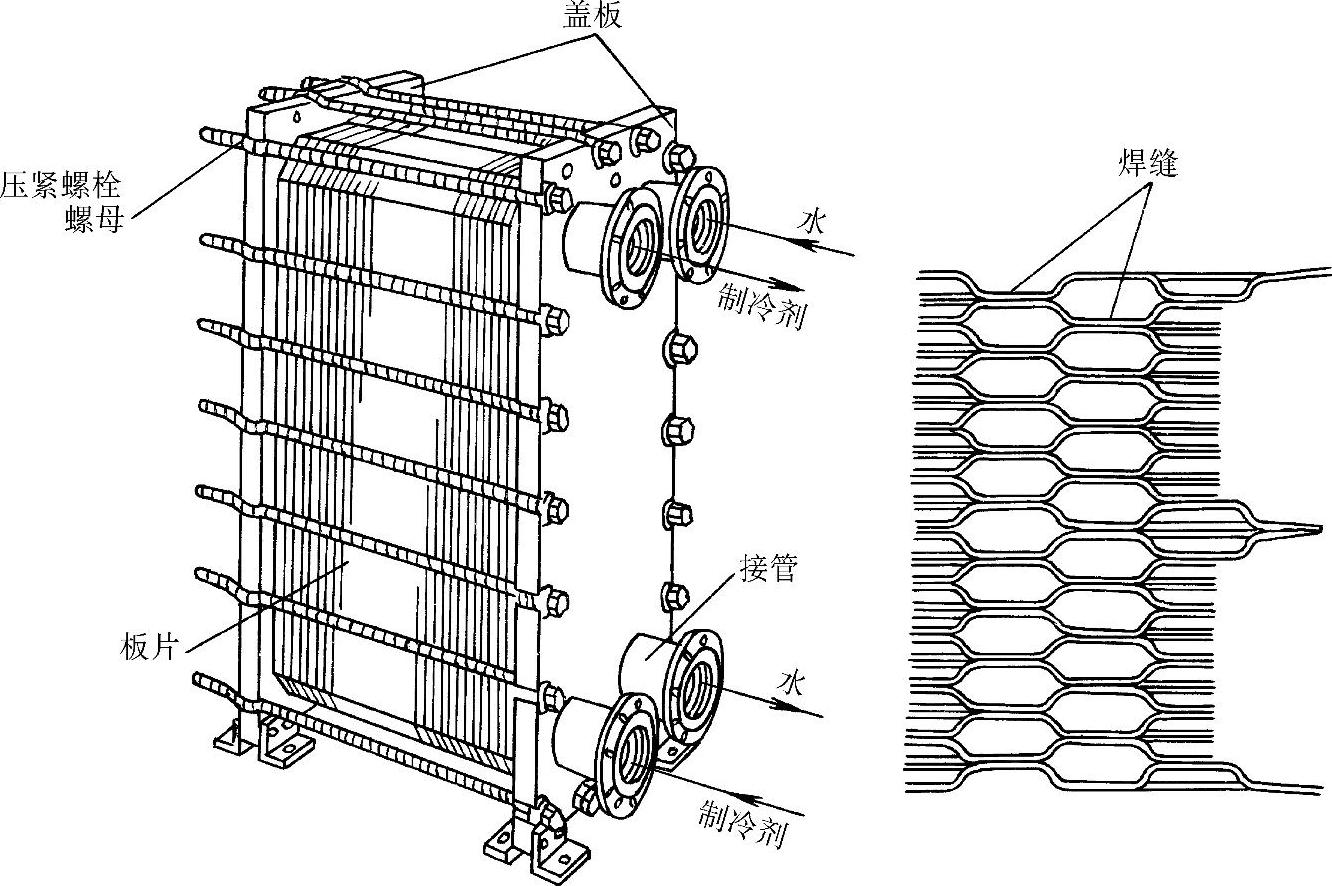

目前制冷装置用的板式换热器一般有钎焊板式及焊接板式(包括半焊板式、全焊板式)两种。图8-9和图8-10分别表示了这两种型式板式换热器的结构。

板式换热器一般由传热板片、盖板(压紧板)和接管组成。在焊接板式换热器中,还有压紧螺栓、螺母、垫片、支架等零部件。焊接式板片换热器是用专门的焊接工艺,将每两张板片沿外密封槽焊在一起,形成板片对,再将板片对用垫片组装起来,成为半焊板式换热器,或采用专门的焊接工艺,将一定数量的板片沿密封槽焊成一个板片包,再将多个板片包组焊并装配成一体的全焊板式换热器。钎焊板式换热器则是不锈钢板片和铜箔(或镍箔)钎料,在真空钎焊炉的高温作用下形成一体的板式换热器。

图8-9 钎焊板式换热器总体结构

传热板片一般由不锈钢或钛合金材料经冲压制成各种形状,如人字形板片、波纹板片等,设计压力一般不超过4MPa。钎焊板式换热器使用的温度范围为-160~225℃,焊接板式可用于-40~120℃。在板式换热器中,相邻板片上的花纹方向相反,其脊线彼此相交而形成接触点,经焊接或钎焊形成两种相隔离的模槽流道,使水及制冷剂在各自模槽流道中形成相互交叉逆流而发挥最佳传热效果,由此形成高效换热器。板式换热器在制冷装置中可作为冷凝器、蒸发器、冷却器等。

图8-10 焊接板式换热器总体结构

一般的钎焊板式换热器都是用铜作为钎焊料的,由于氨和铜有腐蚀性,因此如要用于氨制冷装置时,应选用镍钎焊板式,或经特殊处理(如在铜焊后再经镀锡处理)的钎焊板式换热器。焊接板式换热器可用于氨或卤代烃类制冷装置。

板式换热器的优点:①结构紧凑,体积小,重量大约只有相同传热面积的壳管式换热器的25%,因此便于运输和安装;②板式换热器的当量直径小,流动扰动大,在较小的雷诺数下即可形成紊流,因此传热系数高,一般为壳管式换热器的1.1~1.7倍;③制冷剂充灌量小,大约只需壳管式换热器的20%~40%。

板式换热器也有一定缺点:①板片制造要求高,造价较高;②板片之间间隙较小,冷却水中如有杂质存在易堵塞,因此对水质要求较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。