1.单级蒸汽压缩式理论制冷循环

逆卡诺循环是理想制冷循环,而实际制冷循环极为复杂,难以获得完全真实的全部状态参数。因此在分析和计算蒸汽压缩式制冷循环时,通常采用介于两者之间的理论制冷循环。该循环既能满足实际制冷循环的基本要求,也符合理想制冷循环的指导理论。

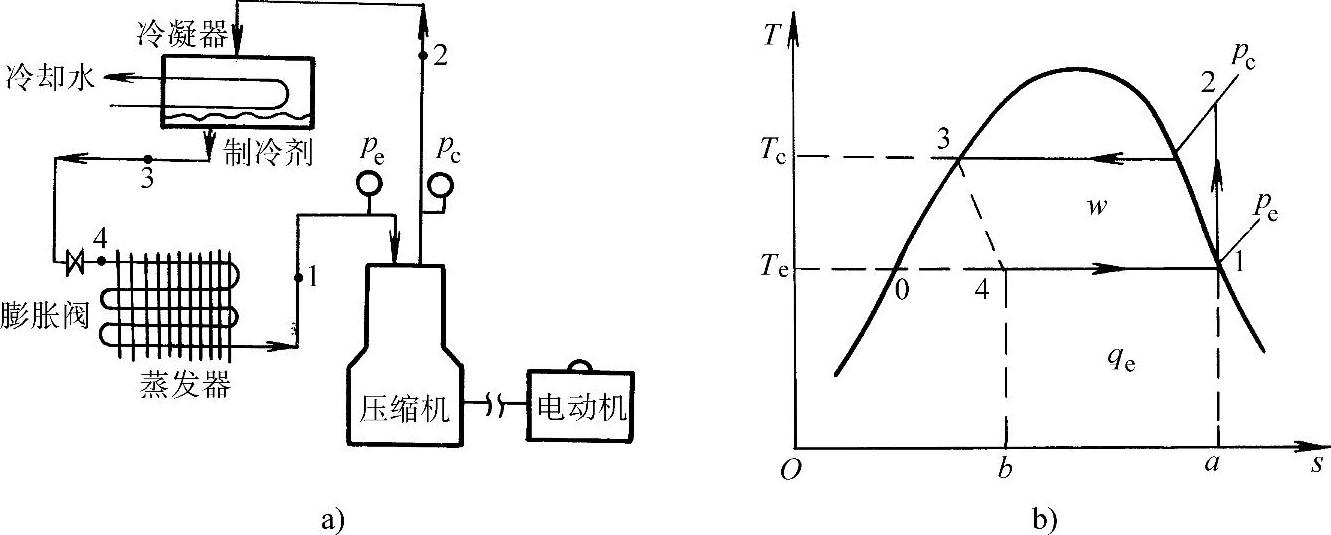

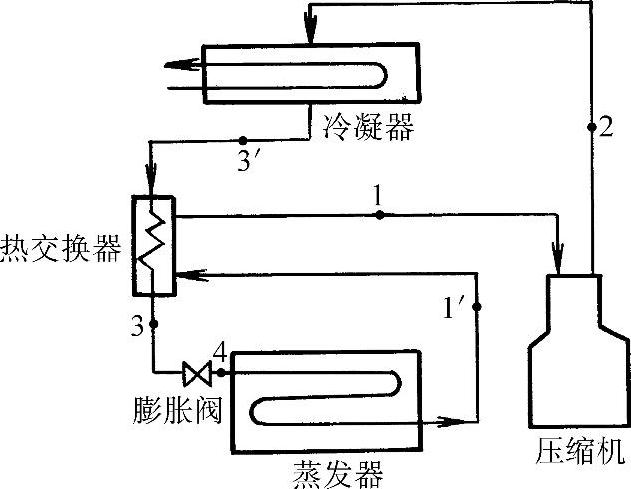

实现单级蒸汽压缩式理论制冷循环的主要设备是:压缩机、冷凝器、膨胀阀和蒸发器。该循环流程及其在T-s图上的表示如图1-12所示。压缩机吸入蒸发压力pe下的饱和蒸汽(状态1);经压缩机绝热压缩后,压力升至冷凝压力pc(状态2);并进入冷凝器中,等压冷凝成饱和液体(状态3);该液体经膨胀阀绝热节流为蒸发压力pe下的湿饱和蒸汽(状态4);然后在蒸发器中等压吸热、汽化成饱和蒸汽(状态1);再由压缩机吸入、压缩并重复上述循环过程。

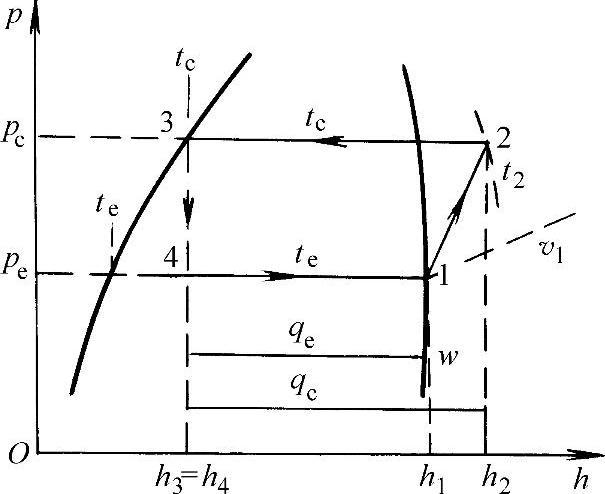

对蒸汽压缩式制冷循环进行热力计算时,通常采用压-焓图(p-h图)。该图以制冷剂的比焓值h作横坐标,压力p作纵坐标。为缩小图面,纵坐标压力采用对数lgp分格(注意:从图上读得的数值仍为绝对压力值,而不是压力的对数值)。压-焓图上绘制了六种等状态线簇,即等压(p)、等焓(h)、等温(t)、等容(v)、等熵(s)和等干度(χ)。线簇的详细分布和具体数值可参阅各制冷剂的压-焓图。

图1-12 理论制冷循环流程及其在T-s图上的表示

a)理论循环流程 b)循环过程在T-s图上的表示

进行蒸汽压缩式制冷循环的理论计算,主要目的是进行设计计算和校核计算。

(1)设计计算 根据制冷装置设计运行工况和所需冷量,通过热力计算,为确定装置中各主要设备的容量提供选用数据。因为只有制冷装置中的各主要设备容量达到要求并相互匹配时,才有可能使制冷装置正常运行并提供所需要的冷量。

(2)校核计算 根据已有制冷装置的各主要设备容量和运行工况,校核这些设备是否相互匹配,以及在运行工况下是否能提供所需冷量。

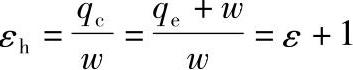

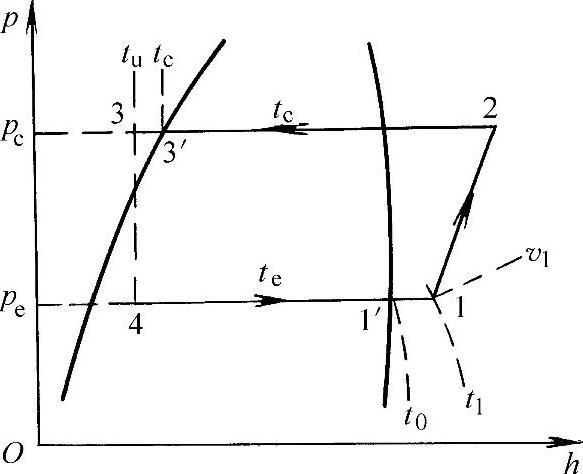

图1-13是单级蒸汽压缩式理论制冷循环在压-焓图上的表示。图中pc为制冷剂的冷凝压力(tc为冷凝温度),或称高压;pe为蒸发压力(te为蒸发温度),或称低压。显然,曲线1—2为压缩机的等熵绝热压缩过程;曲线2—3为等压冷凝过程;曲线3—4为绝热节流过程;曲线4—1为等压蒸发过程。当制冷循环的各状态点确定后,就可以在压-焓图上求得各点的状态参数,并通过以下一些基本公式(由稳定流动能量方程式导出)进行理论循环的热力计算。

图1-13 单级蒸汽压缩式理论制冷循环在压-焓图上的表示

1kg制冷剂在蒸发器中产生的单位质量制冷量,是流出和进入蒸发器的比焓差,即

qe=h1-h4=h1-h3 (1-31)

制冷剂在冷凝器中的单位质量放热量,是进入和流出冷凝器的比焓差,即

qc=h2-h3 (1-32)

压缩机的单位质量压缩功,是排出和吸入制冷剂的比焓差,即

w=h2-h1 (1-33)

膨胀阀为绝热节流过程,制冷剂进、出阀的比焓值不变,即

h3=h4 (1-34)

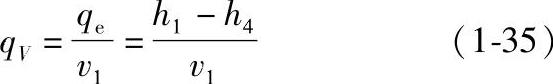

压缩机吸入1m3制冷剂蒸汽所产生的冷量,即制冷剂的单位容积制冷量qV(kJ/m3)为

式中 v1——压缩机吸入制冷剂的比体积(m3/kg)。

若制冷装置在上述工况下运行的总冷量为Qe(kW),则制冷装置中制冷剂的质量流量qm(制冷剂在单位时间内流经四大主要设备的质量流量)为

压缩机每秒吸入的气态制冷剂体积qV(m3/s)为

制冷剂在冷凝器中的总放热量(冷凝器的热负荷)Qc(kW)为

Qc=qmqc=qm(h2-h3)

压缩机的理论功率消耗P(kW)为

P=qmw=qm(h2-h1) (1-38)

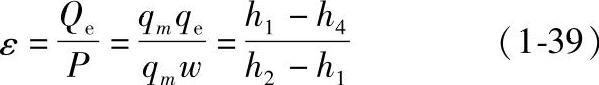

制冷循环的制冷系数ε为

理论循环的热力计算清楚表明,一台制冷装置的制冷量、放热量、耗功率及制冷系数,均不是定值,而是随其运行工况变化。理论循环的运行工况主要指蒸发温度(或蒸发压力)和冷凝温度(或冷凝压力),其中蒸发温度变化对制冷装置的制冷量、制冷系数等影响最大,这一性能符合理想制冷循环的指导结论。

根据上述理论制冷循环的分析和计算可知,当制冷装置在蒸发器制得的冷量为Qe时,在冷凝器必然放出热量Qc,同时外界必须为压缩机提供一定功率的能量P,三者之间存在如下关系:

Qc=Qe+P或qc=qe+w (1-40)

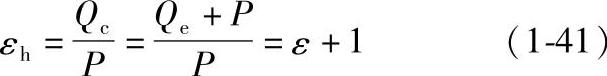

如果制冷循环的目的不是为了得到冷量Qe,而是为了获得热量Qc(如冬季室内空调),则该循环称为热泵循环,装置也就称为热泵装置或热泵机组。显然,热泵循环与制冷循环的本质是相同的,但热泵循环采用供热系数εh评介其性能

或

供热系数εh总大于1,说明热泵循环的供热量总大于耗功量。

如果使用电能驱动压缩机进行热泵循环,则热泵供热量Qc总大于相同功率P的电热量(即Qc>P)。这就是目前冬季广泛使用热泵供热得以省电的原因。但是,热泵装置必须在制冷装置的基础上增设四通换向阀等辅助设备,热泵运行也有一些必要的限定条件,详见第10篇第57章。

2.液态制冷剂过冷和吸气过热的理论制冷循环

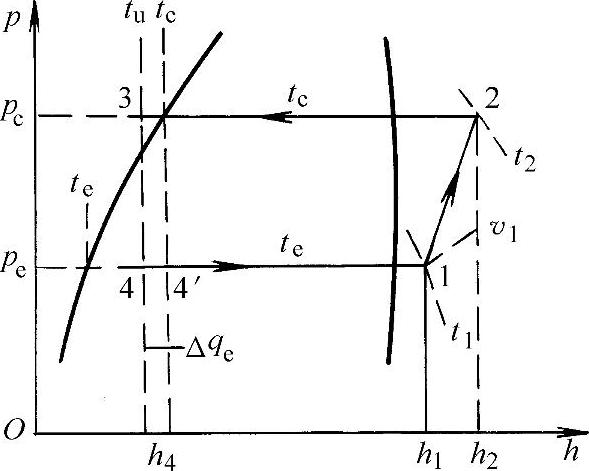

制冷装置在实际运行时,膨胀阀前的液态制冷剂温度通常低于冷凝温度tc,即液体处于过冷状态,其温度称为过冷温度tu,(tc-tu)称为液体的过冷度。

由图1-14可知,增大制冷剂液体的过冷度,能增加其单位质量制冷量Δqe,从而提高制冷系数。制冷剂的过冷度可通过适当增大冷凝器的传热面积或增设过冷器等方法获得。显然,受冷却介质温度的影响,过冷度的增加是有一定限度的。

另外,为了防止压缩机(特别是往复式压缩机)不因吸入制冷剂液滴而产生冲缸、损坏阀片或传动机构,实际运行中的压缩机通常吸入过热蒸汽而不是饱和蒸汽,见图1-14。压缩机吸气温度t1与蒸发温度te之差(t1-te),称为吸气过热度。压缩机的吸气过热度应根据所用制冷剂的种类和不同的运行工况,控制在一定范围内。由图1-14可知,过大的吸气过热度会增加压缩机的排气温度t2和吸气的比体积v1,从而降低其制冷系数,影响制冷装置的正常运行。

图1-14 液态过冷和吸气过热的理论制冷循环

3.回热制冷循环

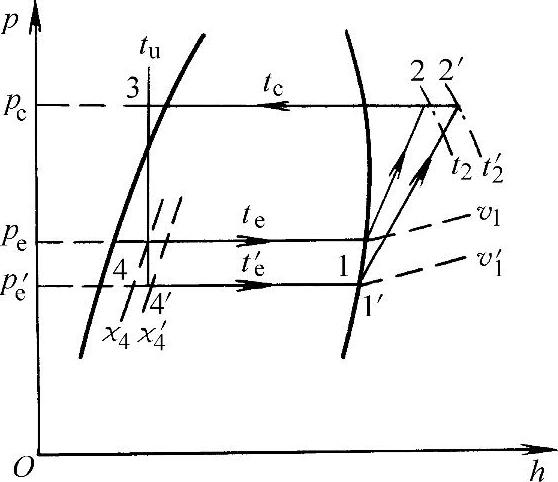

如果膨胀阀前的液体制冷剂过冷和压缩机吸气过热,主要不是通过与外界介质的热交换,而是利用流出蒸发器的低温制冷剂蒸汽与流出冷凝器液体制冷剂进行热交换,这种循环称为回热制冷循环。回热制冷循环的流程及其在压-焓图上的表示见图1-15和图1-16。为了实现回热循环,在制冷系统中通常设置一只热交换器以实现换热过程。

图1-15 回热制冷循环的流程

由图1-16所示的回热制冷循环可知,制冷剂的过冷为3′—3,过热为1′—1。如果不考虑液、汽两相在传热过程中的热量损失,则

h′3-h3=h1-h′1 (1-42)

或 c(tc-tu)=c′(t1-te) (1-43)

式中 c——制冷剂的液体比热容;

c′——气体比热容。

由于液体的比热容总大于气体的比热容,由式(1-43)可知,回热制冷循环中的气体过热度总大于液体过冷度。

图1-16 回热制冷循环在压-焓图上的表示

理论计算和实践均证明,在实际应用中是否采用回热制冷循环;与制冷剂特性及制冷装置运行工况有关。对于R12、R502等制冷剂,采用回热循环有利于制冷系数的提高;对于氨、R22等制冷剂是不利的。但当R22在低温工况运行时,采用回热制冷循环能进一步提高压缩机的吸气温度,有利于冷冻油的流动和分离。

4.二级蒸汽压缩式理论制冷循环

(1)蒸发温度过低对循环的影响 单级蒸汽压缩式制冷循环通常能达到的最低蒸发温度为-25~-35℃(采用R502制冷剂可达-40℃左右),如果需要获得更低的蒸发温度,则单级循环将对制冷装置的运行产生许多不利因素。

图1-17表示蒸发温度由te降至t′e的制冷循环变化过程。为了方便起见,tc和tu保持不变。由图中循环过程变化可见,当蒸发温度降低时,会产生下列不利因素:

图1-17 蒸发温度降低的制冷循环变化过程

1)压缩机的排气温度由t2升至t′2,过高的排气温度会引起冷冻油的性能变化,影响压缩机的正常运作和使用寿命。

2)压缩机的排气压力与吸气压力之比pc/pe增大,使压缩机的实际吸气量减少(详见第2篇第7章)。

3)制冷剂经膨胀阀节流后的干度由χ4增至χ′4,这意味着进入蒸发器的制冷剂蒸汽含量增加,液体含量减少,从而降低了制冷剂的单位质量制冷量qe。同时由于蒸发温度的下降,使压缩机的吸气比体积由v1升至v′1,降低了制冷剂的单位容积制冷量qV。这些因素最终造成循环制冷系数的极大降低。

应用二级制冷循环就能克服上述不利因素。

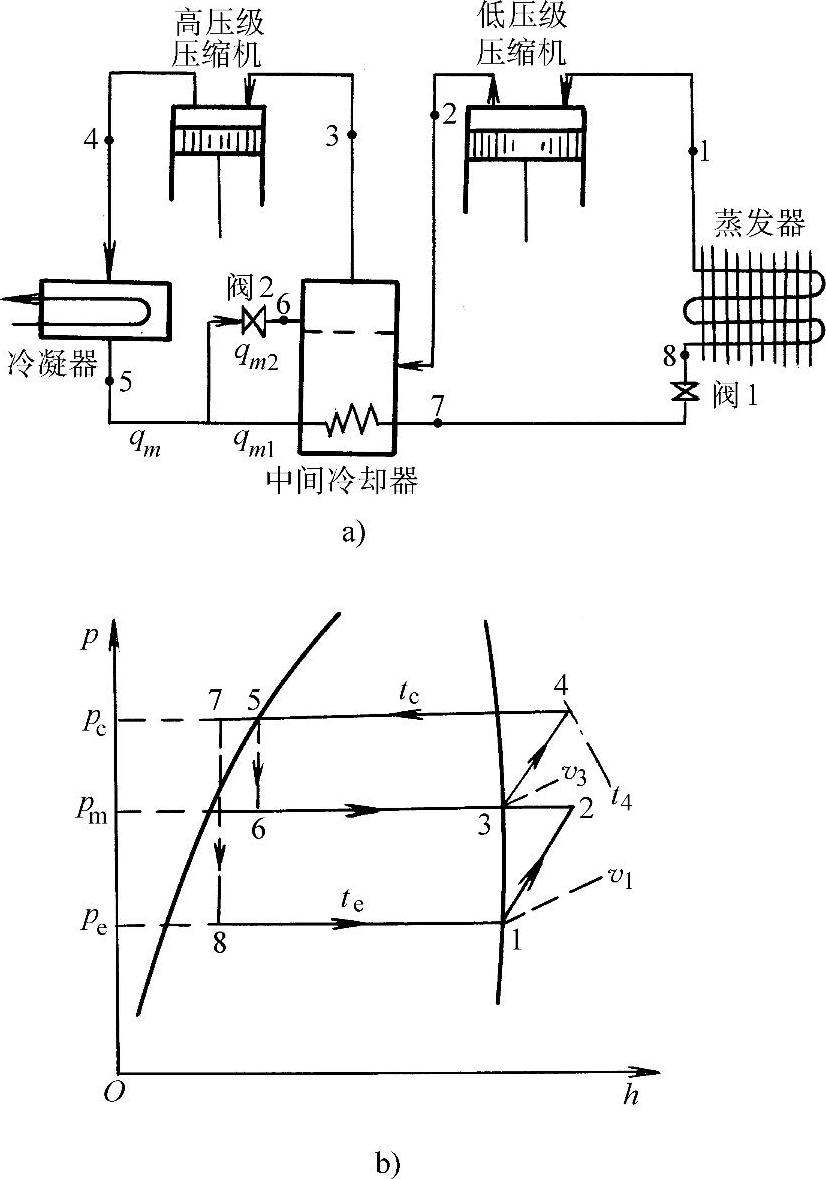

(2)一次节流完全中间冷却的二级制冷循环图1-18为该循环的流程及其在压-焓图上的表示。由图可知,它与单级制冷循环的主要区别是:制冷剂蒸汽分别在高、低压气缸中进行两次压缩;增设了一只中间冷却器和膨胀阀;高、低压气缸中制冷剂的循环量不相同。制冷剂的循环过程如下所述。

高压级压缩机吸入来自中间冷却器状态3的干饱和蒸汽,经绝热压缩后为状态4的过热蒸汽,并进入冷凝器中冷凝成状态5的饱和液体。该液体分为两部分,其中少部分经膨胀阀2节流至状态6的低温湿饱和蒸汽(在中间压力pm线上),用来冷却大部分未经节流的饱和液体5,以及由低压级压缩机排入中间冷却器的过热蒸汽2,它们的状态变化分别为5—7和2—3过程。过冷液体7经膨胀阀1,一次节流为蒸发压力pe下的低压湿饱和蒸汽8,并进入蒸发器中吸热、汽化成状态1的干饱和蒸汽。这部分蒸汽再由低压级压缩机吸入和压缩后(状态2),排入中间冷却器中,冷却为状态3的干饱和蒸汽。

图1-18 一次节流完全中间冷却的二级制冷循环

a)循环流程图 b)循环过程在压-焓图上的表示

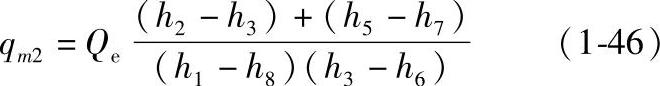

如果已知一次节流完全中间冷却二级制冷循环的制冷量Qe及冷凝温度tc(或冷凝压力pc)和蒸发温度te(或蒸发压力pe),则该循环的热力计算步骤和计算公式如下:

中间压力

通过蒸发器的制冷剂质量流量qm1(kg/s)为

进入中间冷却器制冷剂的放热量为(https://www.xing528.com)

qm1(h2-h3)+qm1(h5-h7)

中间冷却器中制冷剂吸热量为

qm2(h3-h6)

若中间冷却器有良好绝热,不考虑与外界传热,则

qm1(h2-h3)+qm1(h5-h7)=qm2(h3-h6)

整理后得

高压级压缩机吸入的制冷剂质量流量qm(kg/s)为

qm=qm1+qm2 (1-47)

冷凝器热负荷为

Qc=qm(h4-h5) (1-48)

低压级压缩机吸入的制冷剂体积为

qV1=qm1v1 (1-49)

高压级压缩机吸入的制冷剂体积为

qV2=qmv3 (1-50)

低压级压缩机的理论耗功率为

P1=qm1(h2-h1) (1-51)

高压级压缩机的理论耗功率为

P2=qm(h4-h3) (1-52)

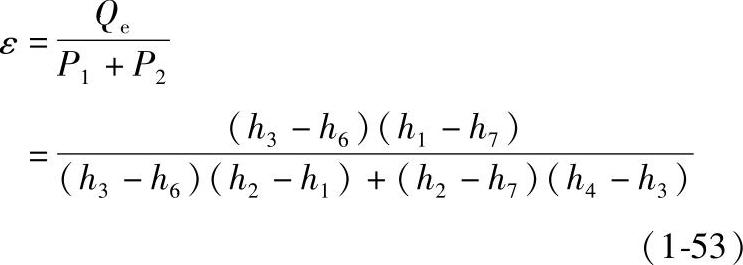

一次节流完全中间冷却的二级压缩理论制冷系数为

在实际应用中,一次节流完全中间冷却的二级制冷循环通常以氨系统为主。

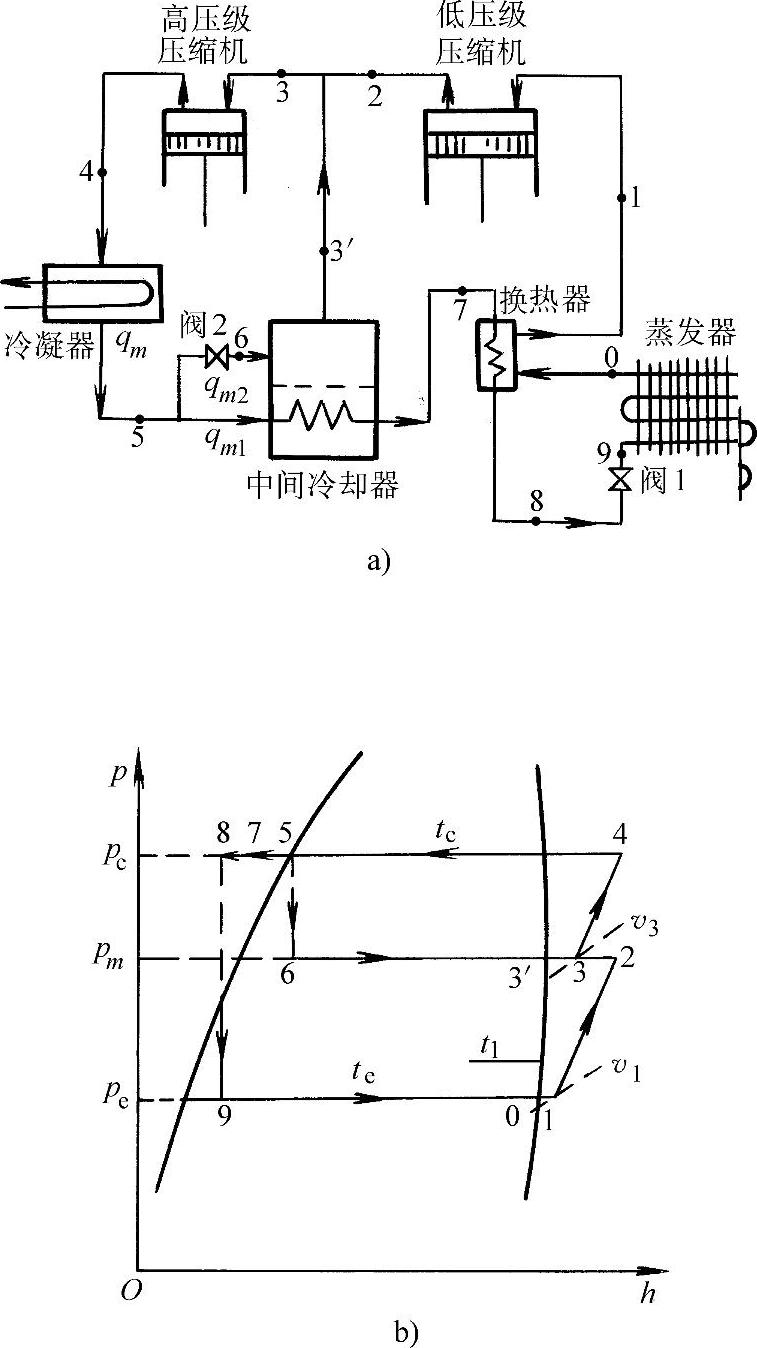

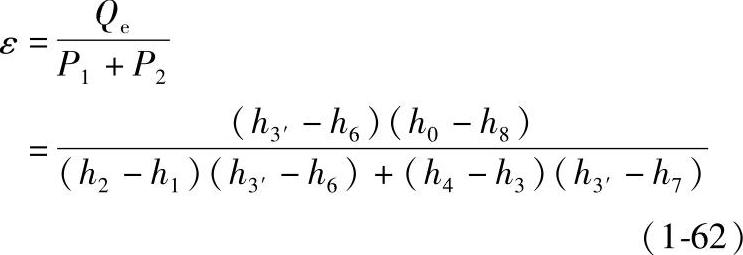

(3)一次节流不完全中间冷却的二级制冷循环该循环与上述两级制冷循环的主要区别,在于低压级压缩机排出的状态2气体(见图1-19),不进入中间冷却器冷却,而直接与来自中间冷却器的状态3′干饱和蒸汽相混合成状态3的过热蒸汽,然后再由高压级压缩机吸入、压缩。同时,在系统中增设了回热换热器,使流出蒸发器的低温蒸汽由te升至t1,而流出中间冷却器的状态7过冷液体,再进一步冷却至状态8。显然,这种制冷循环主要应用在R22等氟利昂系统中。

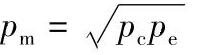

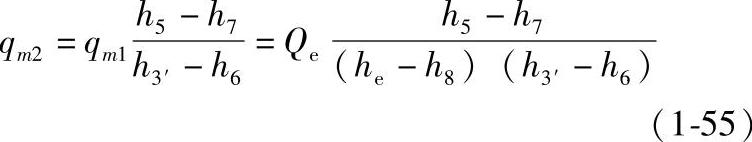

一次节流不完全中间冷却的二级压缩制冷循环热力计算,与完全中间冷却计算基本相同。也是根据已知冷凝温度tc(或pc)、蒸发温度te(或pe)及制冷量Qe等参数进行计算。中间压力

然后根据中间压力pm查得其饱和温度t6,则流出中间冷却器的过冷液体温度t7=t6+Δt(传热温差)。低压级压缩机吸入蒸汽温度t1=te+Δt2(吸气过热度)。这样,通过换热器的热平衡,可求得状态8的比焓,即

h8=h7+h0-h1

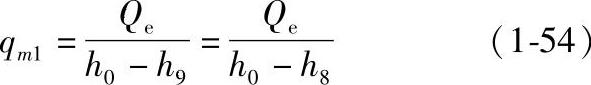

通过蒸发器及低压级压缩机的制冷剂质量流量qm1为

图1-19 一次节流不完全中间冷却的二级制冷循环

a)循环流程图 b)循环过程在压-焓图上的表示

根据中间冷却器的热平衡,可求得通过膨胀阀2的制冷剂质量流量qm2为

高压级压缩机吸入的蒸汽状态3,是由中间冷却器的饱和气体3′和低压级压缩机排出的气体2相混合。根据这两部分气体混合前后的热平衡关系,可求得高压级压缩机吸入气体的比焓h3(kJ/kg)为

冷凝器的热负荷为

Qc=qm(h4-h5) (1-57)

低压级压缩机吸入的制冷剂体积流量为

qV1=qm1v1 (1-58)

高压级压缩机吸入的制冷剂体积流量为

qV2=qmv3 (1-59)

低压级压缩机的理论消耗功率为

P1=qm1(h2-h1) (1-60)

高压级压缩机的理论消耗功率为

P2=qm(h4-h3) (1-61)

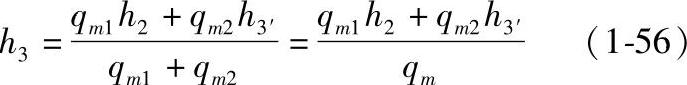

一次节流不完全中间冷却的二级压缩理论制冷系数为

另外,对于采用离心压缩机的制冷装置,通常采用两级节流、完全或不完全中间冷却的二级制冷循环,其热力计算方法与一次节流基本相同,此处不再介绍。

(4)中间压力pm的确定 在进行二级压缩制冷循环计算时,首先要确定中间压力pm。正确选择中间压力能提高循环的制冷系数。

1)在二级压缩制冷循环中,已规定了所需的中间温度Tm,则中间压力pm可直接查制冷剂的饱和蒸汽表或压-焓图而获得。

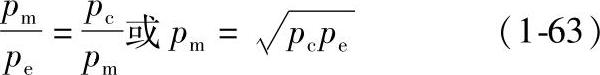

2)根据二级压缩总轴功最小的原则,可推导出高、低级升压比相等时所需轴功最小,即

但应指出,推导该式时按高、低级压缩机的质量流量和吸气温度相同导出,这和两级压缩制冷循环有一定区别。因此,按式(1-63)计算的中间压力与最佳中间压力有一些偏差。但公式简单,可用于初步估算。

3)按蒸发温度Te和冷凝温度Tc的比例中项,确定中间温差Tm,即

然后根据Tm查得pm。实践表明,在蒸发温度不太低时,按此法求得的中间压力pm接近最佳值。

4)对于氨和制冷剂,可用如下经验公式:

tm=0.4tc+0.6te+3 (1-65)

另外,根据二级制冷循环已知的蒸发温度te(或pe)、冷凝温度tc(或pc)及制冷量Qe,用假设中间温度tm(或pm)的计算法,以求得最大的制冷系数,然后再确定中间压力。

5.复叠式蒸汽压缩理论制冷循环(串级制冷循环)

二级或多级压缩制冷循环均采用一种制冷剂,当蒸发温度较低时,虽然可以用分级压缩解决压力比、节流损失和排气温度过高等方面的问题。但是,当制取的温度更低时,采用一种制冷剂的二级或多级压缩制冷循环又将出现下面一些难以克服的困难:

1)任何制冷剂,蒸发温度越低,则蒸发压力也就越低。过低的蒸发压力,有时可能造成压缩机难以吸气,或者使外界的空气进入制冷系统。

2)当蒸发温度过低时,某些常用制冷剂已达凝固温度,无法实现制冷剂的流动、循环。

3)蒸发压力降低,制冷剂的比体积增大,制冷剂的质量流量减少,制冷量大大下降。为了获得所需冷量,必须增大吸气容积,使压缩机体积过于庞大。

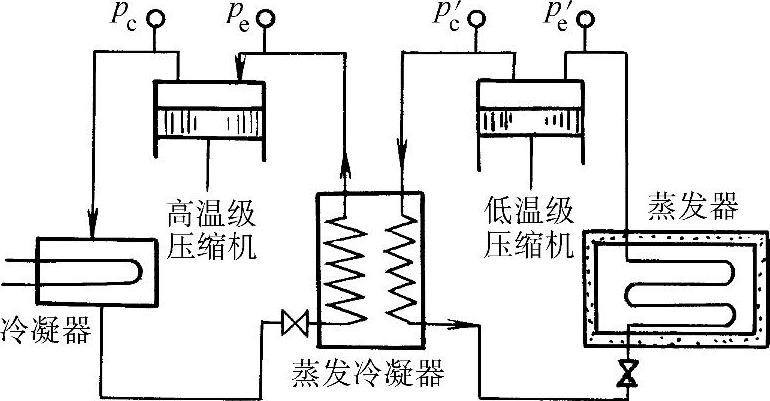

复叠式蒸汽压缩制冷循环是由两个或两个以上的单级压缩制冷循环组成,在每个单级制冷系统中充加不同性质的制冷剂。它既能满足在较低温度时,有合适的蒸发压力,又能满足在环境温度条件下冷凝时,具有合适的冷凝压力。

图1-20是由两个单级压缩式制冷循环组成的复叠式制冷循环流程。图中左侧的单级制冷循环,与以前介绍的单级循环相同,它的冷凝器仍用环境温度条件下的水或空气作为冷却介质。但该制冷循环所得的制冷量,是用来冷凝右侧单级制冷循环中的制冷剂。左侧制冷系统运行时的温度区间较高,称高温级,制冷剂为R22、R134a等。右侧制冷系统运行的温度区间较低,称低温级,常用的制冷剂为R13、R503等。按图1-20所示的复叠式制冷循环,在低温级蒸发器中可获得-80℃左右的低温。

若高温级采用R22制冷剂,冷凝温度tc=35℃,则冷凝压力pc=1.35MPa;蒸发温度te=-30℃,则蒸发压力pe=0.16MPa。

高温级压力比为

若低温级采用R13制冷剂,并考虑R22和R13两种制冷剂在蒸发冷凝器中的传热温差为5℃,则低温级的冷凝温度t′c=-25℃,冷凝压力p′c=0.99MPa;蒸发温度t′e=-80℃,蒸发压力p′e=0.11MPa。

低温级压力比为

图1-20 复叠式制冷循环流程

上述参数表明,只要选用两种合适的制冷剂,由两个独立的单级循环所组成的复叠式制冷循环,就能在合适的温度工况和压力比条件下正常运行。显然,在复叠式制冷循环中,高温级也可采用二级循环,为低温级提供更低的冷凝温度,这样就能使低温级的蒸发温度进一步降低,获得接近-100℃的低温。

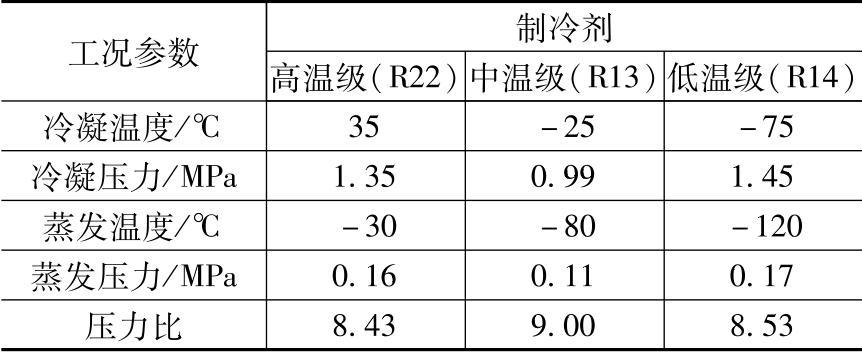

当使用三种制冷剂,即R22(高温级)、R13(中温级)、R14(低温级)复叠循环时,可获得-120℃的低温,三级复叠式制冷循环运行工况参数见表1-5。

表1-5 三级复叠式制冷循环运行工况参数

应该指出,由于复叠式制冷循环的蒸发温度较低,对润滑油的品质和分离应特别注意,以防在循环过程中产生凝固,影响制冷装置的正常运行。

根据单级、二级和复叠式制冷循环的原理和流程可以知道,制冷装置制取的温度越低,制冷系统越复杂,设备也越多,投资和运行费用也越大。蒸汽压缩式制冷仅用来制取-120℃以上的低温(普冷的最低温度),如果需要获得更低的温度,则需用其他方法制取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。