夹具体是将夹具上的各种装置和元件连接成一个整体的基础件,它通常是夹具上体积最大和结构最复杂的零件。在加工过程中,夹具体还要承受夹紧力、切削力、惯性力以及由此而产生的冲击和振动。所以夹具体也是承受载荷最大的零件。另外,夹具体既要保证在其上所安装的各种装置和元件间的相互位置关系,而且还要实现夹具与机床之间的定位和连接。所以,夹具体的形状和尺寸主要取决于工件的外廓尺寸和各类元件与装置的布置情况以及加工性质等。所以在专用夹具中,夹具体的形状和尺寸很多是非标准的。它的加工精度要求往往较高。为此,在设计夹具体时,还应考虑到它的结构工艺性,在保证精度、强度和刚度的前提下,使之能合理、经济和方便地制造出来。

一、夹具体设计的基本要求

夹具体设计时应满足以下基本要求:夹具体的结构形式一般由机床的有关参数和加工方式而定。主要分两大类:车床夹具的旋转型夹具体,铣床、钻床、镗床夹具的固定型夹具体。旋转型夹具体与车床主轴连接,固定型夹具体则与机床工作台连接。夹具体设计时应满足以下基本要求。

(1)有适当的精度和尺寸稳定性。夹具体应具有良好的加工精度和尺寸稳定性。对于夹具体上用来安装定位元件、对刀(或引刀)元件或装置的工作表面,以及夹具体上用以与机床定位连接的表面和找正基面等重要表面,应根据夹具总图的设计要求,提出相应的尺寸、形状和位置精度以及粗糙度的具体要求。一般的推荐值为:粗糙度Ra 为1.6~0.8 μm,平面度或直线度不大于0.05 mm,平行度或垂直度不大于0.01 mm。

为使夹具体尺寸稳定,铸造夹具体要进行时效处理,焊接和锻造夹具体要进行退火处理。

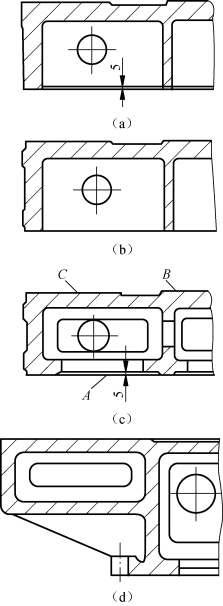

(2)有足够的强度和刚度。夹具体的强度和刚度主要是靠所用材料的机械性能、合理的几何形状、适当的壁厚和加强筋的合理布置这几个方面综合起来保证的。以铸造夹具体为例,其壁厚一般为12~25 mm,并应尽量做到各处的壁厚均匀,并在刚度不足之处或对精度要求高的夹具体应设置加强筋,加强筋的厚度一般为壁厚的0.6~0.8 倍,筋板的高度不大于其壁厚的5 倍。夹具体的长、宽、高尺寸应大致成比例,其高度尺寸一般为长、宽尺寸之和的0.06~0.1 倍。另外,在不影响工件装卸和加工可能性的情况下,采用框形结构或四周封闭形式的夹具体具有较高的强度和刚度。图5-9(a)为镗模夹具体最初的结构,夹具体易产生变形。图5-9(b)则是改进的结构;近年来采用的箱形结构[图5-9(c)]与同样尺寸的夹具体相比,刚度可提高几倍。对于批量制造的大型夹具体,则应做危险断面强度校核和动刚度测试。

(3)要有适当的容屑空间和良好的排屑性能。对于切削时产生切屑不多的夹具,可加大定位元件工作表面与夹具之间的距离或增设容屑沟槽(图5-10),以增加容屑空间。对于加工时产生大量切屑的夹具,可设置排屑缺口或斜面。图5-11(a)所示为钻床夹具常采用的一种结构,在被加工孔的下部设置的斜面,以使切屑自动落下,避免切屑在夹具上积聚。车床夹具如图5-11(b)所示,常使用的排屑孔,切屑在离心力作用下从孔中甩出。

图5-9 夹具体结构比较

图5-10 容屑空间

图5-11 各种排屑方法

(a)钻床夹具排屑方式;(b)车床夹具排屑方式

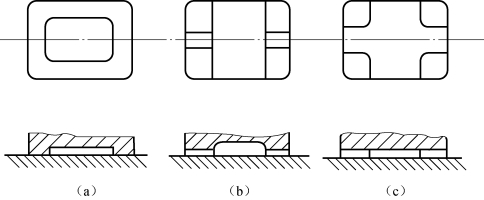

(4)在机床上安装稳定可靠。夹具在机床上的安装都是通过夹具体上的安装基面与机床上相应表面的接触或配合实现的。当夹具在机床工作台上安装时,夹具的重心应尽量低,重心越高则支承面应越大;夹具底面四边应凸出,使夹具体的安装基面与机床的工作台面接触良好。夹具体安装基面的形式如图5-12所示,图5-12(a)为周边接触,图5-12(b)为两端接触,图5-12(c)为4 个支脚接触。接触边或支脚的宽度应大于机床工作台梯形槽的宽度,应一次加工出来,并保证一定的平面精度;当夹具在机床主轴上安装时,夹具安装基面与主轴相应表面应有较高的配合精度,并保证夹具体安装稳定可靠。

(5)应吊装方便,使用安全。夹具体的设计应使夹具吊装方便、使用安全。在加工中要翻转或移动的夹具,通常要在夹具体上设置手柄或手扶部位以便于操作。对于大型夹具为便于吊运,在夹具体上应设有起吊孔、起吊环或起重螺栓。对于旋转类的夹具体,要尽量避免凸出部分,或装上安全罩,并考虑平衡。

(6)要有较好的外观。夹具体外观造型要新颖,钢质夹具体需发蓝处理或退磁,铸件未加工部位必须清理,并涂油漆。

(7)在夹具体适当部位用钢印打出夹具编号,以便于工件的管理。

图5-12 夹具体安装基面的形式

(a)周边接触;(b)两端接触;(c)4 个支脚接触

二、夹具体毛坯的类型

1.铸造夹具体

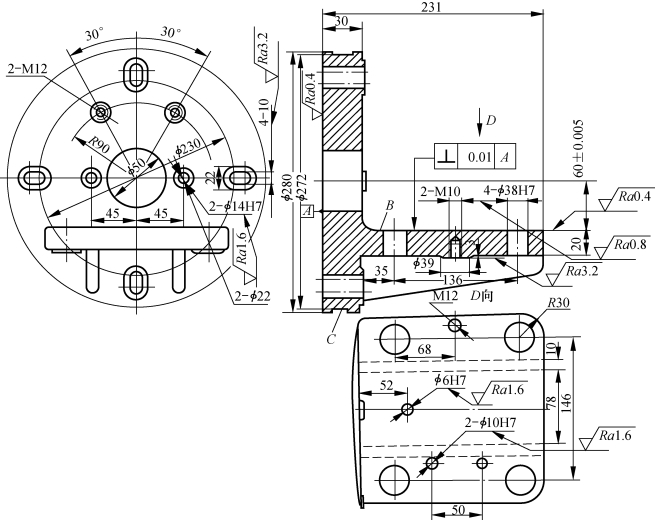

铸造夹具体的优点是工艺性好,可铸出各种复杂形状,具有较好的抗压强度、刚度和抗振性,但生产周期长,单件制造成本高,需进行时效处理,以消除内应力。常用材料为灰铸铁(如HT200),要求强度高时用铸钢(如ZG35),要求重量轻时用铸铝(如ZL104)。目前铸造夹具体应用较多。图5-13(a)所示为箱型结构,5-13(b)为板型结构。它们的特点是夹具体的基面1 和夹具体的装配面2 相互平行。图5-14 为钻模角铁式夹具体设计示例,图中A 为夹具体的基面,图5-15 为角铁式车床夹具体设计示例。由于车床夹具体为旋转型,故还设置了校正圆C,以确定夹具旋转轴线的位置。设计铸造夹具体需注意合理选择壁厚、肋板、铸造圆角及凸台等。(https://www.xing528.com)

2.焊接夹具体

焊接式夹具体由钢板、型材焊接而成,如图5-16所示。这种夹具体制造方便、生产周期短、成本低、质量轻(壁厚比铸造夹具体薄)。但焊接夹具体的热应力较大,易变形,需经退火处理,以保证夹具体尺寸的稳定性。焊接结构是国际上一些工业国家常用的方法。这类结构易于制造,制造周期短,成本低,使用也较灵洁。当发现夹具体刚度不足时,可补焊肋和隔板。焊接件材料的可焊性要好,常用材料有碳素结构钢Q195、QZ15、Q235,优质碳素结构钢20 钢、15Mn 等。焊接后需经退火处理,局部热处理的部位则需在热处理后进行低温回火。常用的型材有工字钢、角铁、槽钢等,使用型材可减少焊缝变形。焊接变形较大时,可采用以下措施减少变形。

(1)合理布置焊缝位置。

(2)缩小焊缝尺寸。

(3)合理安排焊接工艺。

3.锻造夹具体

对于尺寸较大且形状简单的夹具体,可采用锻造结构,以使其有较高的强度和刚度。这类夹具体常用优质碳素结构钢、40 钢、合金结构钢40Cr、38CrMoAlA 等经锻造后酌情采用调质、正火或回火处理。

图5-13 铸造结构的夹具体

(a)箱型;(b)板型

1—基面;2—装配面

图5-14 钻模角铁式夹具示例

图5-15 车床角铁式夹具体示例

A—夹具体基面;B—装配面;C—校正圆

图5-16 焊接结构和装配结构

(a)焊接结构;(b)拼装结构

1—直支架;2—角铁;3—圆柱销;4、5—螺钉;6—夹具体底板

4.拼装夹具体

它由标准的毛坯件、零件及个别非标准件通过螺钉、销钉连接,组装而成。标准件由专业厂生产。此类夹具体具有制造成本低、周期短、精度稳定等优点,有利于夹具标准化、系列化,也便于夹具的计算机辅助设计。

图5-17(a)为用U 形夹具体装配成的钻模。图5-17(b)为板形夹具体装配成的铣床夹具,其结构简单,仅装配有定位销、钩形压板和T 形槽螺钉等。图5-17(c)为用T 形夹具体装配成的平面磨床夹具,这些都是夹具体的低成本设计。

图5-17 拼装夹具体

(a)U 形夹具体装配成的钻模;(b)板形夹具体装配成的铣床夹具;(c)T 形夹具体装配成的平面磨床夹具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。