如图6-25所示车床顶尖套筒零件,工件的外圆及端面均已加工,本工序的加工要求铣削键槽12F9 ![]() 和R3 油槽,保证满足以下几项。

和R3 油槽,保证满足以下几项。

(1)键槽深度为64.8h11![]() ,轴向长度60±0.4 mm,键槽中心平面与工件外圆轴心线的对称度为0.1 mm,平行度为0.08 mm。

,轴向长度60±0.4 mm,键槽中心平面与工件外圆轴心线的对称度为0.1 mm,平行度为0.08 mm。

(2)油槽半径为3 mm,其圆心在外圆柱面上。油槽长度为170 mm。

(3)油槽与键槽的对称中心平面在同一平面。

一、确定定位方案及定位装置设计

1.确定定位方案

根据键槽的加工要求,需限制除绕轴心线旋转外的其余5 个自由度。其平行度与对称度的工序基准均为外圆轴心线,轴向长度60±0.4 mm 的工序基准为工件的右端面,根据基准重合原则,选择工件的轴心线作为主要定位基准,限制4 个自由度,选择工件的右端面作为止推定位基准,限制轴向移动自由度。

根据油槽的加工要求,应限制工件的6 个自由度。仍然选择工件的轴心线作为主要定位基准,限制4 个自由度,选择工件的左端面作为止推定位基准,限制轴向移动自由度,保证油槽与键槽的对称中心平面在同一平面,采用键槽的中心平面作为定位基准,限制工件绕轴心线转动的自由度,实现完全定位。

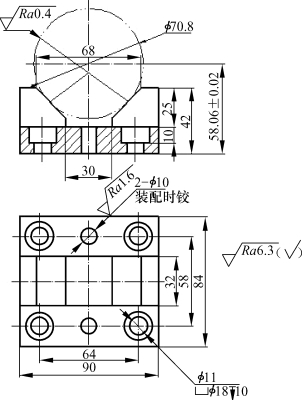

图6-38 V 形块及其定位高度

2.定位装置设计

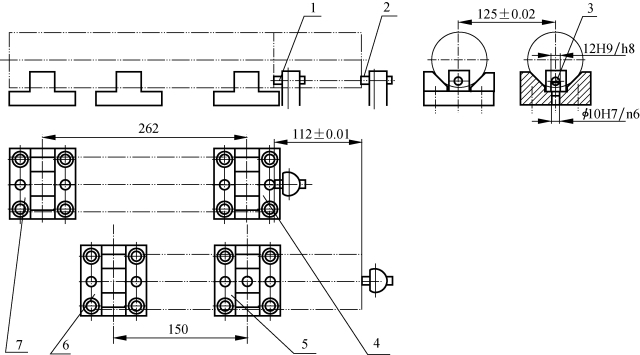

工件的轴心线作为定位基准时,其定位基面为外圆柱表面,为了便于工件的装卸,选择定位元件为90°V 形块,其开口尺寸和高度尺寸采用标准尺寸,根据公式H定=H+0.707d-0.5N=42+0.707 ×70.8-0.5 ×68=58.06,取公差为±0.02,其余尺寸结合实际情况确定,其结构与尺寸如图6-38所示。由于工件的轴向尺寸较大,选择两短V 形块组合的形式实现定位。左右端面作为定位基准时选择定位元件为支承钉,由于采用两把刀具同时加工,加工长度相差112 mm,所以支承钉Ⅰ和支承钉Ⅱ的距离应是112 mm。键槽的中心平面作为定位基准时选择φ12h8 防转销3 与键槽两侧面的配合,实现防转。定位元件的布置情况如图6-39所示。

图6-39 定位装置

1—支承钉Ⅰ;2—支承钉Ⅱ;3—防转销;4—V 形块Ⅰ;5—V 形块Ⅱ;6—V 形块Ⅲ;7—V 形块Ⅳ

二、对刀方式的选择

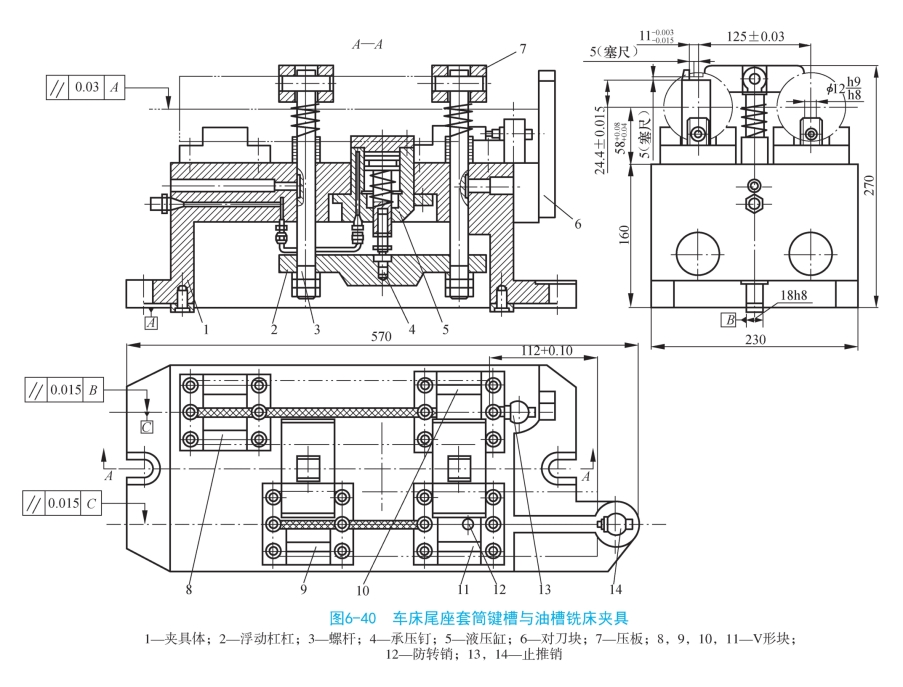

由于加工精度不高,选择对刀装置对刀,考虑夹具的结构紧凑,采用侧装对刀块,塞尺厚度为5h6,如图6-40所示。考虑装夹工件的方便,将对刀装置安在夹具的右侧。

三、确定夹紧方案

由于同时夹紧两件,且工件的定位采用两短V 形块组合的形式,根据夹紧力的着用点应对准支承的原则,结合操作方便和提高加工效率,采用联动夹紧机构和液压夹紧,如图6-40所示。

四、设计夹具体及夹具总体结构

如图6-40所示,由于夹具体的结构复杂,同时考虑夹具的强度、刚度和工艺性要求,采用铸造夹具体,应结合夹具体的设计要求进行合理设计。

为了保证夹具的各项精度,装配时必须保证总装图中所要求的尺寸精度和位置精度。

五、夹具误差分析

1.对于尺寸![]() (https://www.xing528.com)

(https://www.xing528.com)

(1)定位误差ΔD。由于尺寸64.8h11 mm 的工序基准是![]() 的素线,定位基准是其中心线,所以ΔB=0.019 mm/2=0.009 5 mm,V 形块定位时,ΔY=(0.707×0.019)mm=0.013 4 mm,故

的素线,定位基准是其中心线,所以ΔB=0.019 mm/2=0.009 5 mm,V 形块定位时,ΔY=(0.707×0.019)mm=0.013 4 mm,故

ΔD=ΔY- ΔB=(0.0134-0.009 5)mm=0.003 9 mm <0.19/3 mm

(2)夹具的位置误差,如图6-40所示,由于V 形块的中心高与尺寸64.8h11 无关,故ΔA=0

(3)对刀误差ΔT。对刀块垂直方向尺寸为24.4± 0.015 mm,塞尺厚度尺寸为![]() ,所以ΔT=(0.03+0.008)mm=0.038 mm。

,所以ΔT=(0.03+0.008)mm=0.038 mm。

(4)加工方法误差ΔG。对于普通铣床,根据经验可设ΔG=0.19 mm×1/3=0.063 mm。

按式(3-2)得

![]()

满足加工要求。

2.对于对称度误差0.1 mm

(1)定位误差ΔD。由于对称度的工序基准是φ70.8h6 轴心线,定位基准也是此轴心线,所以ΔB=0;又由于V 形块的对中性好,ΔY=0,故

ΔD=0

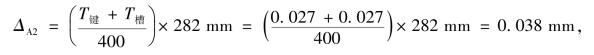

(2)夹具的安装误差ΔA。影响对称度的夹具安装误差有V 形块中心轴线对定位键侧面B 的平行度0.015 mm(如图6-40所示),故ΔA1=0.015 mm;定位键的连接误差(是由定位键与T 型槽的最大间隙引起的误差):由于(如图6- 40所示)两定位键的距离是400 mm,而键的长度是282 mm,故

故

ΔA=ΔA1+ΔA2=(0.015+0.038)mm=0.053 mm。

(3)对刀误差ΔT。对刀块水平方向尺寸为![]() ,塞尺厚度尺寸为

,塞尺厚度尺寸为![]() ,故

,故

ΔT=(0.12+0.008)mm=0.020 mm。

(4)加工方法误差ΔG。对于普通铣床,根据经验可设ΔG=0.1 mm×1/3=0.033 mm。

按式(3-2)得![]()

满足加工要求。

六、夹具在机床上的安装、调试

夹具装配检验合格后,必须正确安装在机床上才能保证加工精度。如图6-40所示车床尾座套筒键槽与油槽铣床夹具,是通过夹具体下表面与工作台接触限制3 个自由度,夹具体底面的定位键与机床T 形槽配合限制两个自由度。然后通过放在V 形块上的心棒检验、校正各精度,保证V 形块的定位中心与机床的进给方向平行。如果安装时图6-40所示平行度0.03 mm 超差,可通过修磨V 形块上的淬硬垫块修正,直到达到要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。