使用夹具时,造成工件加工误差的因素可包括下列4 个方面:

(1)与工件在夹具中定位有关的误差——定位误差,以ΔD 表示。

(2)与夹具在机床上位置有关的误差——位置误差,以ΔA 表示。它包括定位元件的定位面与夹具体基面的误差ΔA1和夹具的安装连接误差ΔA2。

(3)与导向或对刀(调整)有关的误差——导向(对刀)误差,以ΔT 表示。

(4)与加工方法有关的误差——加工方法误差,以ΔG 表示。ΔG 包括机床误差、刀具误差、变形误差和测量误差等。为了保证工件的加工要求,上述误差的和不应超过工件的加工误差T,即

ΔD+ΔA+ΔT+ΔG ≤T

因为各种误差均为随机的变量,故应该用概率法计算,即

![]()

通常认为当ΔD≤T/3 时,定位误差是较合理的。

一、定位误差的定义

由定位引起的同一批工件的工序基准在加工尺寸方向上的最大变动量,称为定位误差,以ΔD 表示。定位误差研究的主要对象是工件的工序基准和定位基准。它的变动量将影响工件的尺寸精度和位置精度。

工件在夹具中的位置是由定位元件确定的,当工件上的定位表面一旦与夹具上的定位元件相接触或相配合,作为一个整体的工件的位置也就确定了。但对于一批工件来说,由于在各个工件的有关表面之间,彼此在尺寸及位置上均有着在公差范围内的差异,夹具定位元件本身和各定位元件之间也具有一定的尺寸和位置公差。这样一来,工件虽已定位,但每个被定位工件的某些具体表面都会有自己的位置变动量,从而造成在工序尺寸和位置要求方面的加工误差。

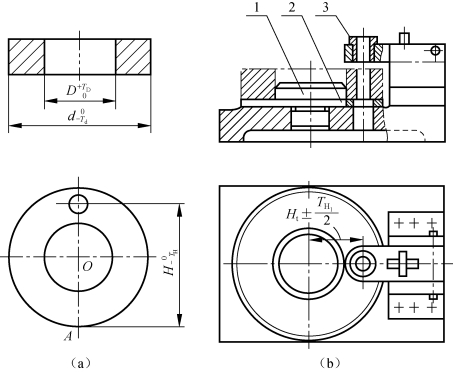

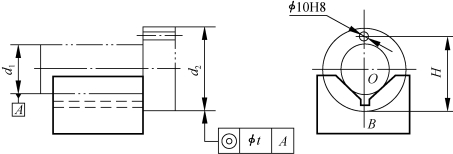

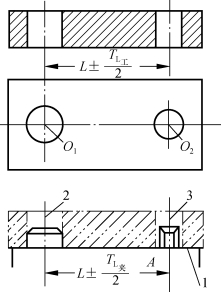

例如,在图3-45(a)所示的套筒形工件上钻一个通孔,要求保证钻孔的位置尺寸为![]() ,加工时所使用的钻床夹具如图3-45(b)所示,被加工孔位置尺寸的工序基准为工件外圆的素线A,工件以内孔表面与短圆柱定位销3 相配合,定位基准(指工件在夹具上进行加工时,确定工件位置的表面、线或点)为内孔中心线O。工件端面与支承垫圈2 相接触,限制工件的3 个自由度,工件内孔与短圆柱定位销相配合,限制2 个自由度。加工通孔限制工件的5 个自由度已满足工序加工要求。

,加工时所使用的钻床夹具如图3-45(b)所示,被加工孔位置尺寸的工序基准为工件外圆的素线A,工件以内孔表面与短圆柱定位销3 相配合,定位基准(指工件在夹具上进行加工时,确定工件位置的表面、线或点)为内孔中心线O。工件端面与支承垫圈2 相接触,限制工件的3 个自由度,工件内孔与短圆柱定位销相配合,限制2 个自由度。加工通孔限制工件的5 个自由度已满足工序加工要求。

图3-45 钻孔工序简图及钻孔夹具

(a)工件;(b)钻床夹具

1—钻套;2—支承垫圈;3—短圆柱定位销

若被加工的这一批工件的内孔、外圆及定位销均无制造误差,工件内孔与定位销又无配合间隙,则这一批被加工工件的内孔中心线、外圆中心线与定位销中心线重合,此时每个工件的内孔中心线和外圆下素线的位置也均无变动,加工后这一批工件的工序尺寸是完全相同的,但实际上工件的内孔、外圆及定位销的直径不可能制造得绝对准确,且工件内孔与定位销也不是无间隙配合,故一批工件的内孔中心线及外圆下素线均在一定的范围内变动,加工后这一批工件的工序尺寸也必然是不相同的。

采用夹具加工通孔时,夹具上的钻套3 确定刀具的位置,而钻套3 的中心线对定位销1的中心线位置已由夹具上的尺寸 确定。在加工一批工件的过程中,钻头的切削成形面的位置(即被加工通孔中心线的位置)可认为是不变的。因此,在加工通孔时造成工序尺寸H 0-TH定位误差的主要原因是一批工件定位时,定位基准O 和工序基准A 相对定位基准理想位置O′的位置变动。

确定。在加工一批工件的过程中,钻头的切削成形面的位置(即被加工通孔中心线的位置)可认为是不变的。因此,在加工通孔时造成工序尺寸H 0-TH定位误差的主要原因是一批工件定位时,定位基准O 和工序基准A 相对定位基准理想位置O′的位置变动。

二、定位误差的组成及计算方法

根据定位误差的组成,定位误差是指一批工件在用调整法加工时,仅仅由于定位不准而引起工序尺寸或位置要求的最大可能变动范围。即定位误主要是由基准位移误差和基准不重合误差两项组成。

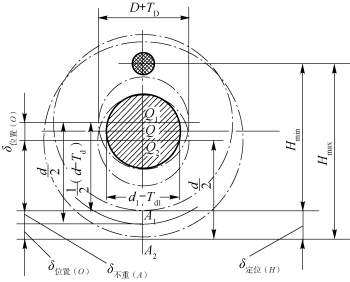

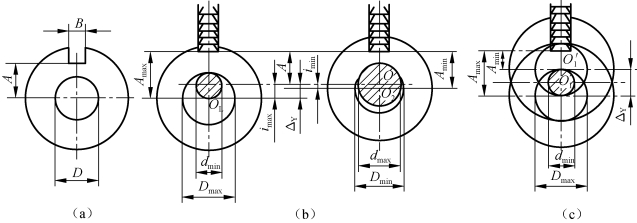

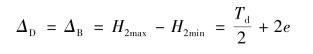

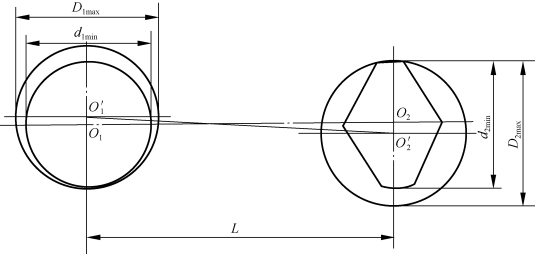

根据定位误差的上述定义,在设计夹具时,对任何一个定位方案,可通过一批工件定位时的两个极端位置,直接计算出工序基准的最大变动范围,即为该定位方案的定位误差。仍以已分析的钻孔工序为例,如图3-46所示。在工件内孔直径最大而定位销直径最小的条件下,当工件相对定位销沿OO1 向上处于最高位置O1 且工件外圆尺寸最小时,工序尺寸为最小值Hmin;当工件相对定位销沿OO2 向下处于最低位置O2 且工件外圆尺寸最大时,工序尺寸为最大值Hmax。此时,工序尺寸H 的定位误差由图3-46 可知

![]()

根据定位误差产生的原因也可按定位误差的组成进行计算,即

![]()

图3-46 定位误差计算时工件的两个极端位置

三、结论

通过上面实例和分析,可以归纳得到如下结论:

(1)定位误差只发生在采用调整法加工一批工件的条件下,如果一批工件逐个按试切法加工,则不存在定位误差。

(2)定位误差是工件定位时由于定位不准产生的加工误差。它的表现形式为工序基准相对加工表面可能产生的最大尺寸或位置变动量。它的产生原因是工件的制造误差、定位元件的制造误差、两者配合间隙及基准不重合等。

(3)定位误差是由基准位置误差和基准不重合误差两部分组成。但不是在任何情况下两部分都存在,当定位基准无位置变动时ΔY=0,当定位基准与工序基准复合时ΔB=0。

(4)定位误差计算可按定位误差定义,根据所画出的一批工件定位时可能产生定位误差的两种极端位置,再通过几何关系直接求得。也可根据定位误差的组成,先分别计算ΔY和ΔB,然后合成ΔD。

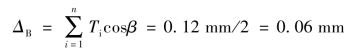

1.基准不重合误差

由于定位基准与工序基准不重合而造成的定位误差,称为基准不重合误差,以ΔB 表示。基准不重合误差与定位方式无关,它等于定位基准和工序基准之间的联系尺寸的公差在工序尺寸方向上的投影的和。一般公式为

式中 Ti——定位基准和工序基准之间的联系尺寸的公差(mm);

β——Ti 的方向与工序尺寸方向间的夹角(°)。

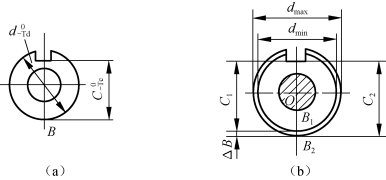

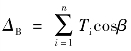

如图3-47(a)所示套筒,键槽深度工序尺寸从外圆的素线标起,尺寸为![]() ,则工件的素线[如图3-47(a)所示B 点]为工序基准。以内孔中心线为定位基准,用心轴定位,假设工件内孔与心轴外圆的中心重合[如图3-47(b)],即不产生基准位移误差。但由于工件外圆有制造误差,当外圆直径在dmin和dmax范围内变化时,工序基准在B1~B2 范围变化,则引起工序尺寸在C1~C2 变动,该变动量就是基准不重合误差。

,则工件的素线[如图3-47(a)所示B 点]为工序基准。以内孔中心线为定位基准,用心轴定位,假设工件内孔与心轴外圆的中心重合[如图3-47(b)],即不产生基准位移误差。但由于工件外圆有制造误差,当外圆直径在dmin和dmax范围内变化时,工序基准在B1~B2 范围变化,则引起工序尺寸在C1~C2 变动,该变动量就是基准不重合误差。

图3-47 定位误差分析

(a)套筒工序图;(b)套筒铣键槽定位

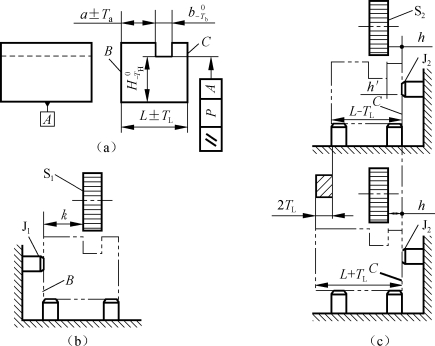

又如图3-48(a)所示长方体工件上铣削通槽,分析图3-48(b)和图3-48(c)所示两种定位方案对工序尺寸a±Ta 所引起的基准不重合误差。

如图3-48(b)所示,工序基准和定位基准均为B 面,基准重合,因此ΔB=0。

如图3-48(c)所示,工序基准是B 面,定位基准是C 面,因此工序基准与定位基准之间的联系尺寸L±TL 的公差为2TL,所以ΔB=2TL。

尺寸a±Ta 的工序基准为B 面。如图3-48(b)所示定位方式,工件以B 面为定位基准在夹具中定位,刀具也是按B 面为工序基准来调整尺寸k 的,即此时所调整的刀具S1 切削刃与支承钉J1 之间的距离k 正是所要保证的工序尺寸a±Ta。对于同一批工件而言,按照上述方法调整好刀具后,假如不考虑加工过程中其他因素的影响,那么刀具S1 切削刃与支承钉J1 之间的距离k 是不变的,这样对一批工件而言,每一个工件的工序尺寸a±Ta 都是一样的,都能满足尺寸要求。即工序基准和定位基准均为B 面,基准重合,因此ΔB=0。

图3-48 定位误差分析

(a)长方体工件;(b)定位方案Ⅰ;(c)定位方案Ⅱ

而如图3-48(c)所示定位方式,工件以C 面为定位基准在夹具中定位时,是通过调整刀具S2 切削刃与支承钉J2 的距离得到尺寸h,而间接得到尺寸a±Ta 的。由图3-48(c)可以看出,对一批工件来说,当刀具按J2 面调整好而处于一定位置时,不考虑其他因素的影响,尺寸h 是始终不变的,但每个工件B 面的位置,却是随尺寸L±TL 的变化而变化的,其可能发生的最大变化范围是2TL。因此,在间接得到的尺寸a±Ta 中,实际上附加了2TL的误差值,增大了误差。而图3-48(b)所示的工序基准和定位基准均为B 面,基准重合,则尺寸L±TL 的变化显然对B 面的位置毫无影响,这时尺寸a±Ta 的精度直接由刀具调整尺寸k 决定。

基准不重合误差与定位方式无关,在计算基准不重合误差时,应注意判别定位基准和工序基准,当基准不重合误差由多个尺寸影响时,应将其在工序尺寸方向上合成。

2.基准位移误差

一批工件定位基准相对于定位元件的位置最大变动量(或定位基准本身的位置变动量)称为基准位移误差,用ΔY 表示。

如图3-49(a)所示,工件以圆孔在夹具的心轴上定位铣键槽,要求保证尺寸B 及A。其中尺寸B 是由铣刀尺寸决定的,而尺寸A 则是由工件相对于刀具的位置决定的。

如图3-49(b)用心轴定位加工键槽,孔中心线既是工序基准又是定位基准,基准重合。欲保证工件加工尺寸A,需要分析铣刀外圆相对工序基准位置变动的大小。刀具相对于定位心轴的距离按尺寸A 经一次调整后保持不变。如果工件内孔直径与心轴的直径完全相同,工件内孔与心轴外圆重合,则两者的中心线也重合。故尺寸A 可保持不变,即不存在因定位引起的误差。实际上,工件的内孔和心轴的外圆肯定会有制造误差。当间隙配合时两者的中心线不可能同轴,若心轴水平安置,工件圆孔将因重力等影响单边搁置在心轴的上母线上。此时,刀具位置未变,而由于工件圆孔和心轴外圆的尺寸公差造成工件的定位基准处在O1~O2 的某个位置上,从而导致工件定位基准本身位置的变化,使工件的工序尺寸A 因基准位移而产生了误差(基准位移误差),如图3-49(b)所示。其最大误差值为

![]()

图3-49 心轴定位基准位移误差分析计算示例

(a)工件;(b)固定单边接触的基准位移误差;(c)任意边接触的基准位移误差

式中 Amax——最大工序尺寸;

Amin——最小工序尺寸。

不同的定位方式,其基准位移误差的计算方法是不同的。

3.定位误差的合成

前面已提到过,定位误差可由基准不重合误差ΔB 和基准位移误差合成,以下是不同情况下定位误差的合成计算方式。

1)ΔY=0,ΔB≠0 时,产生定位误差的原因是基准不重合,故只要计算出ΔB 即可,即

![]()

2)ΔB=0,时,ΔY ≠0 时,产生定位误差的原因是基准位移,故只要计算出ΔY 即可,即

![]()

3)ΔB≠0,ΔY≠0 时,产生定位误差的原因是相互独立的因素(工序基准不在定位基面上)时,应将两项误差相加,即

![]()

4)在V 形块中心定位中,当ΔB≠0,ΔY≠0,且造成定位误差的原因是同一因素(工序基准在定位基面上)时,定位误差的合成应判断“+”“-”号,即

![]()

“+”“-”的确定可按如下原则判断:当由于基准不重合和基准位移分别引起工序尺寸作相同方向变化(即同时增大或同时减小)时,取“+”号;而当引起工序尺寸彼此向相反方向变化时,取“-”号。

四、几种典型表面定位时的定位误差

1.工件以平面支承定位

在夹具设计中,平面定位的主要方式是支承定位,常用的定位元件为各种支承钉、支承板、浮动支承和可调支承。

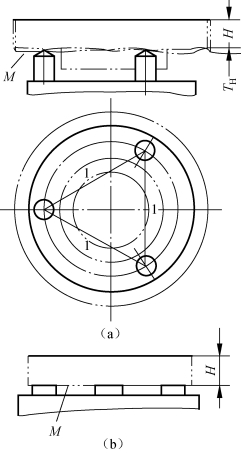

当工件以未加工过的毛坯表面定位时,一般只能采用三点支承方式,定位元件为球头支承钉或锯齿头支承钉。这样可减少支承与工件的接触面积,以便能与粗糙不平的毛坯表面稳定接触。采用锯齿头支承钉还能增大接触面间的摩擦力,防止工件受力移动。在一批工件以毛坯表面定位时,虽然3 个支承钉已确定了定位基准面的位置,但由于每个工件作定位基准——毛坯为表面本身的表面状况各不相同,将产生如图3-50(a)所示的基准位置在一定范围TH 内变动,从而产生了定位误差,即ΔD=ΔY=TH。

当工件以已加工过的精基准定位时,由于定位基准面本身的形状精度较高,故可采用多块支承板,甚至采用经精磨过的整块大面积支承板定位。这样,对一批已加工过的精基准定位的工件来说,其定位基准的位置可以认为没有任何变动的可能,此时如图3-50(b)所示,其定位误差为ΔD=ΔY=0。

所以,工件以平面支承定位时,基准位移误差只是由定位表面的不平整引起的,一般不予考虑,此时

ΔY=0

图3-50 平面定位的定位误差

(a)工件以毛坯面定位;

(b)工件以加工过的精基准定位

例1 如图3-51所示,以A 面定位加工φ20H8 孔,求加工尺寸40±0.1 mm 的定位误差。由图3-51 可知,工序基准为B 面,定位基准为A 面,故基准不重合。

图3-51 定位误差计算例1

解:

ΔY=0 (平面定位)

按式(3-6)得

=(0.05+0.10)cos 0°

=0.15(mm)

ΔD=ΔB=0.15 mm

因为![]() ,已超过该工序尺寸公差的1/3,不能满足加工要求。

,已超过该工序尺寸公差的1/3,不能满足加工要求。

2.工件以圆柱面配合定位

在夹具设计中,圆孔表面定位的主要方式是定心定位,常用的定位元件为各种定位销及定位心轴。一批工件在夹具中以圆孔作为定位基准进行定位时,其可能产生的定位误差将随定位方式和定位时圆孔与定位元件配合性质的不同而各不相同,现分别进行分析和计算。

(1)工件上圆孔与刚性心轴或定位销过盈配合。由于定位副无径向间隙,此时

ΔY=0

如图3-52(a)所示,一套类工件铣一平面,要求保证与内孔中心线O 的距离尺寸为H1 或与外圆侧素线的距离尺寸为H2,现分析计算采用刚性心轴定位时的定位误差。

画出一批工件定位时可能出现的两种极端位置,如图3- 52(b)所示。由图3-52(a)可知,工序尺寸H1 的工序基准为O,工序尺寸H2 的工序基准为A,加工时的定位基准均为工件内孔中心线O。

图3-52 套类工件铣平面工序简图及定位误差分析

当一批工件在刚性心轴上定位时,虽然作为定位基准的内孔尺寸在其公差TD 的范围内变动,但由于与刚性心轴系过盈配合,故每个工件定位时的内孔中心线O 均与定位心轴中心线O′重合。此时,一批工件的定位基准在定位时没有任何位置变动,即ΔY=0。

对工序尺寸H1 来说,由于工序基准又与定位基准重合(即ΔB=0),故其定位误差为

ΔD=ΔB+ΔY=0+0=0

对工序尺寸H2 来说,因工件的外圆本身尺寸及其对内孔位置均有公差,故工序基准A相对定位基准理想位置的最大变动量为工件外圆尺寸公差的一半与同轴度公差之和,故H2的定位误差为

采用自动定心心轴定位加工时,因系无间隙配合定心定位,故定位误差的分析计算同上。

经分析计算可知,采用这种定位方案设计夹具时,可能产生的定位误差仅与工件有关表面的加工精度有关,而与定位元件的精度无关。

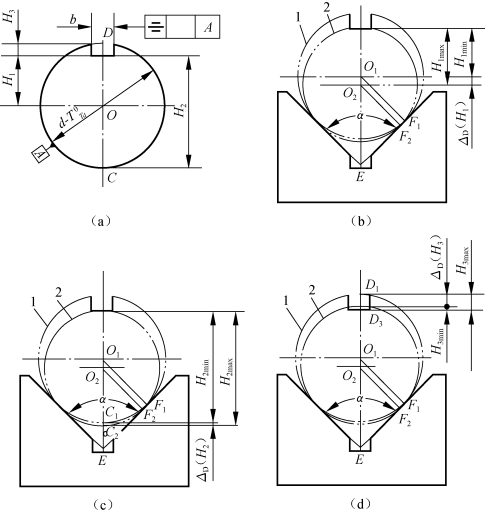

(2)心轴与定位孔是间隙配合且固定单边接触(定位元件水平放置),如图3-49(b)所示,当心轴水平放置时,工件在自重作用下与心轴固定单边接触,此时

(3)心轴与定位孔任意边接触(定位元件垂直放置)。如图3-49(c)所示,当心轴垂直放置时,工件水平摆放,定位孔与心轴任意边接触,此时

![]()

式中 TD——工件定位孔直径公差;

Td——定位心轴直径公差;

Xmin——定位孔与定位心轴间的最小配合间隙;

Xmax——定位孔与定位心轴间的最大配合间隙。

3.工件以圆孔在锥度心轴或锥面支承上定位

工件以圆孔表面在锥度心轴或锥面支承上定位,虽可实现定心,保证一批工件定位时的内孔中心线的位置不变,但在内孔轴线方向却产生了定位误差。

图3-53 为齿轮毛坯以内孔在小锥度心轴上定位,精车加工外圆及端面时的情况。由于一批工件的内孔尺寸有制造误差,将引起工序基准(左侧端面)位置的变动,从而造成工序尺寸L 的定位误差。此项定位误差与内孔尺寸公差TD 及心轴锥度K 有关,即

![]()

图3-53 工件圆孔在小锥度心轴定位

因此,用调整法加工时,一般不采用小锥度心轴。

4.工件以外圆在V 形块上定位的定位误差

在夹具设计中,外圆表面定位的方式是定心定位或支承定位,常用的定位元件为各种定位套、支承板和V 形块。采用各种定位套或支承板定位时,定位误差的分析计算与前述圆孔表面定位和平面定位相同,现着重分析和讨论外圆表面在V 形块上的定位。(https://www.xing528.com)

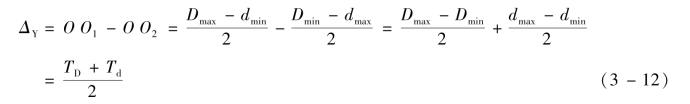

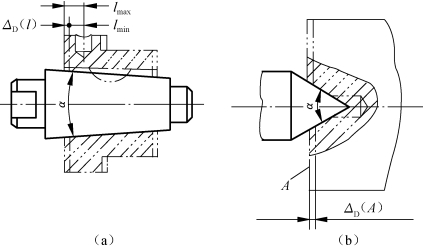

图3-54所示,在一轴类工件上铣一键槽,要求键槽与外圆中心线对称并保证工序尺寸为H1、H2、H3,现分别分析计算采用V 形块定位时的各工序尺寸的定位误差。

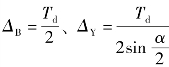

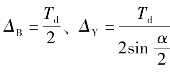

工件以其外圆在一支承板上定位,由于工件与支承板接触为外圆上的侧素线,故属于支承定位,此时定位基准即为工件外圆的侧素线。而工件以其外圆在V 形块上定位时,虽工件与V 形块(相当于两个成α 角的支承板)接触亦为工件外圆上的侧素线,但由于定位时系两个侧素线同时接触,故从定位作用来看可认为属于对中定心定位,此时定位基准为工件外圆的中心线。当V 形块和工件外圆均制造得非常准确时,被定位工件外圆的中心线是确定的,并与V 形块所确定的理想中心线位置重合。但是,实际上对一批工件来说,其外圆直径尺寸有制造误差,将引起工件外圆中心线在V 形块的对称中心面上相对理想中心线位置的偏移,从而造成有关工序尺寸的定位误差为

图3-54 轴类工件铣键槽工序简图及定位误差分析

(a)工件;(b)尺寸H1 定位误差;(c)尺寸H2 定位误差;(d)尺寸H3 定位误差

当α=90°时,ΔY=0.707Td。

(1)当工序尺寸为H1 时,定位误差分析如图3-54(b)所示,工序基准为工件外圆中心线O,在V 形块上定位属于定心定位,其定位基准亦为工件外圆中心线O,基准重合,即 。所以

。所以

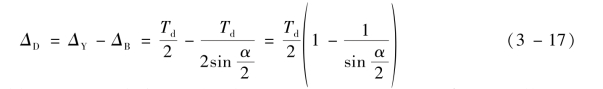

(2)当工序尺寸为H2 时,定位误差分析如图3-54(c)所示,工序基准为外圆柱面上的上素线,与定位基准不重合,此时 ,由于工序基准在定位基面上,因此ΔD=ΔY±ΔB 或ΔD=ΔY-ΔB,需判断合成符号。

,由于工序基准在定位基面上,因此ΔD=ΔY±ΔB 或ΔD=ΔY-ΔB,需判断合成符号。

符号的确定:当定位面直径由大变小时,定位基准朝下运动,使H2 变大;当定位基面直径由小变大时,假定定位基准不动,工序基准相对于定位基准向上运动,使H2 变小。两者变动方向相反,故有

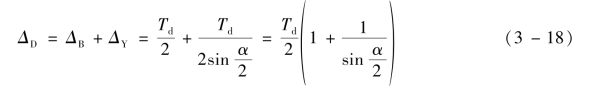

(3)当工序尺寸标为H3 时,定位误差分析如图3-54(d)所示,工序基准为外圆柱面上的素线,基准不重合误差仍为 ,当定位面直径由大变小时,ΔB 和ΔY 都使H3 变小,故有

,当定位面直径由大变小时,ΔB 和ΔY 都使H3 变小,故有

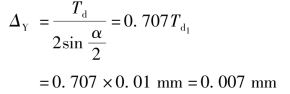

例2 如图3-55所示,工件以圆柱d1 外圆定位加工φ10H8 孔,已知![]() ,

,![]() ,H=40±0.15 mm,t=0.03 mm,求加工尺寸40±0.15 mm 的定位误差。

,H=40±0.15 mm,t=0.03 mm,求加工尺寸40±0.15 mm 的定位误差。

图3-55 定位误差计算例2

解:定位基准是圆柱d1 的轴线A,工序基准则在d2 外圆的素线B 上,是相互独立的因素,故可合成。

按式(3-3)得

按式(3-12)得

则ΔD=ΔB+ΔY=(0.053+0.007)mm=0.06 mm

因为![]() ,故满足加工要求。

,故满足加工要求。

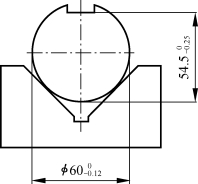

例3 如图3-56所示,用α=90°的V 形块定位铣轴上键槽,计算定位误差;若不考虑其他误差,判断其加工精度能否满足加工要求?

解:定位基准是外圆![]() 的轴心线,工序基准是

的轴心线,工序基准是![]() 的下素线,且工序基准在定位面上,故可合成。

的下素线,且工序基准在定位面上,故可合成。

图3-56 定位误差计算例3

由式(3-6)得

由式(3-15)得

当外圆![]() 增大时,ΔB 使加工尺寸

增大时,ΔB 使加工尺寸![]() 增大,ΔY 使加工尺寸

增大,ΔY 使加工尺寸![]() 减小,故

减小,故

ΔD=| ΔY- ΔB |=0.025 mm

因为ΔD=0.025 mm <0.25/3 mm,故满足加工要求。

例4 如图3-57所示,用90°的V 形块定位,角度铣刀铣平面,保证尺寸(39±0.04)mm。试计算定位误差,判断其加工精度能否满足加工要求?

解:定位基准和工序基准都是外圆![]() 的轴心线,基准重合,故

的轴心线,基准重合,故

ΔB=0

由式(3-15)得沿V 形块对称平面的基准位移误差是

图3-57 定位误差计算例4

将ΔY 投影到加工尺寸(39±0.04)mm 方向,即

ΔD=ΔYcos30°=(0.028 ×0.866)mm=0.024 mm

因为ΔD=0.024 mm <0.08/3 mm(0.0267 mm),故满足加工要求。

5.工件以圆锥表面定位时的定位误差

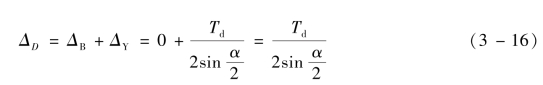

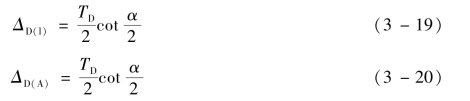

在夹具设计中,圆锥表面的定位方式是定心定位,常用的定位元件为各种圆锥心轴、圆锥套和顶尖。此种定位方式由于工件定位表面与定位元件之间没有配合间隙,故可获得很高的定心精度,即工件定位基准的位置误差为零。但由于定位基准——圆锥表面直径尺寸不可能制造得绝对准确和一致,故在一批工件定位时将产生沿工件轴线方向的定位误差。如图3-58所示即为由于工件锥孔直径尺寸偏差和轴类工件顶尖孔尺寸偏差引起的工序尺寸L的定位误差及轴类工件基准A 的定位误差,其大小均与锥孔(或顶尖孔)的尺寸公差TD 和圆锥心轴(或顶尖)的锥角α 有关,即

五、表面组合定位时的定位误差

图3-58 圆锥表面定位的定位误差

(a)锥度心轴定位;(b)顶尖定位

在机械加工中,有很多工件是以多个表面作为定位基准,在夹具中实现表面组合定位的。譬如,箱体类工件以3 个相互垂直的平面或一面两销组合定位,套类、盘类或连杆类工件以平面和内孔表面组合定位,以及阶梯轴类工件以两个外圆表面组合定位等。

采用表面组合定位时,由于各个定位基准面之间存在着位置偏差,故在定位误差的分析和计算时也必须加以考虑。为了便于分析和计算,通常把限制自由度最多的主要定位表面称为第一定位基准,然后再依次划分为第二、第三定位基准。一般来说,采用多个表面组合定位的工件,其第一定位基准的位置误差最小,第二定位基准次之,而第三定位基准的位置误差最大。下面将对几种典型的表面组合定位时的定位误差进行分析和计算。

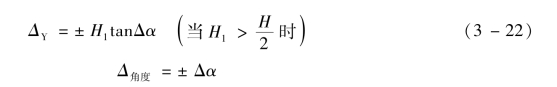

1.平面组合定位

图3-59(a)所示为长方体工件以3 个相互垂直的平面为定位基准,在夹具上实现平面组合定位的情况。为达到完全定位,工件以底面A 与夹具上处于同一平面的6 个支承板1接触,限制了3 个自由度,属于第一定位基准;工件以侧面与夹具上处于同一直线上的两个支承钉2 接触,限制了2 个自由度,属于第二定位基准;工件上的C 面与夹具上的一个支承钉3 接触,限制了一个自由度,属于第三定位基准。

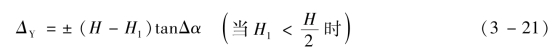

当一批工件在夹具中定位时,由于工件上3 个定位基准面之间的位置(即垂直度)不可能做得绝对准确,它们之间存在着角度偏差(偏离90°)±Δα、±Δβ、±Δγ,将引起各定位基准的位置误差。如图3-59(b)所示,工件上的A 面已经过加工,按前述平面定位时的定位误差分析可知,其定位基准的位置几乎没有什么变动,即基准位移误差可以忽略不计。对于工件上的第二定位基准B 面,则由于与A 面有角度偏差,±Δα 将造成此定位基准的位移误差ΔY 和角度误差Δ角度,其值可由图示的几何关系求得。

或者

同理,工件上的第三定位基准C 面,由于与A 面和B 面均有角度偏差±Δβ 及±Δγ,故在定位时将造成更大的基准位移误差和基准角度误差。

图3-59 长方体工件的平面组合定位及定位误差分析

(a)工件定位方式;(b)定位误差分析

1—支承板;2,3—支承钉

例5 如图3-60所示,在卧式铣床上用三面刃铣刀加工一批长方形工件,工件在夹具中实现完全定位。图3-60(a)为该工件的工序简图,计算工序尺寸H、L1 的定位误差及加工面对A 面的平行度误差。

图3-60 长方形工件加工工序简图及定位误差分析

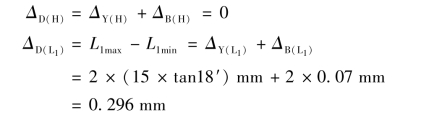

解:根据图3-60(b)所示的几何关系可知

由式(3-21)得知:

ΔD(平行度)=±(25-15)tan18′=±10tan18′mm=±0.052 mm

经过分析和计算,工序尺寸L1 的定位误差已超过该工序尺寸公差的1/3,不能满足加工要求,故需改变定位方案。

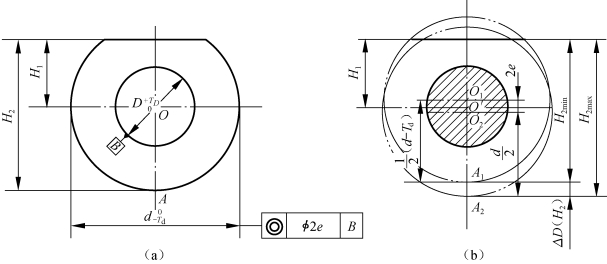

2.平面与内孔组合定位

在加工箱体、支架类零件时,常用工件的一面两孔定位,使其基准统一。如图3-61所示,为一长方体工件及其在一面两销上的定位情况,这种定位方式的定位元件为支承板、圆柱定位销和菱形销。支承板限制3 个自由度,圆柱定位销限制2 个自由度,菱形销限制1 个自由度。

一批工件在夹具中定位时,工件上作为第一定位基准的底面1,没有基准位移误差。但作为第二、第三定位基准的O1、O2,由于与定位销的配合间隙及两孔、两销中心距误差引起的基准位移误差必须考虑,计算方法如式(3-13)。同时,还要考虑转角误差,下面介绍计算方法。

如图3-62所示,当工件歪斜时会影响平行度公差,由图可得工件的转角误差:

图3-61 长方体工件在夹具中一面两销上的定位

1—底面;2—O1;3—O2

式中 TD1,![]() ——工件定位孔的直径公差(mm);

——工件定位孔的直径公差(mm);

![]() ——圆柱定位销的直径公差(mm);

——圆柱定位销的直径公差(mm);

![]() ——菱形销的直径公差(mm);

——菱形销的直径公差(mm);

X1min——圆柱定位销与孔间的最小间隙(mm);

X2min——菱形定位销与孔间的最小间隙(mm);

L——中心距(mm)。

图3-62 工件转角误差计算方法

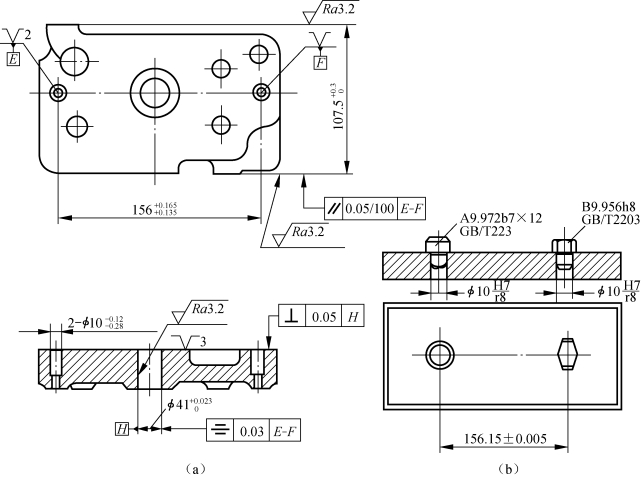

例6 如图3-63(a)所示泵前盖简图,加工工序为镗削![]() 孔,铣削两端面尺寸

孔,铣削两端面尺寸![]() ,一面两孔定位设计如图3-63(b)所示,试分析计算定位误差。

,一面两孔定位设计如图3-63(b)所示,试分析计算定位误差。

解:由图3- 63 可知,定位孔的公差![]() ;定位销公差

;定位销公差![]() 0.015 mm、

0.015 mm、![]() ;最小间隙X1min=0、X2min=0.016 mm;中心距公差TL=0.01 mm。

;最小间隙X1min=0、X2min=0.016 mm;中心距公差TL=0.01 mm。

(1)垂直度公差0.05 mm 定位分析。由于基准重合且平面定位,故

ΔD=0

(2)对称度公差0.03 mm 定位分析。由于定位基准和工序基准都是两销孔的连线,故

ΔB=0

图3-63 泵前盖的简图

(a)泵前盖简图;(b)泵前盖定位设计

按式(3-13)计算ΔY 得

ΔY=TD1+Td1+Xmin=(0.016+0.015)mm=0.031 mm

ΔD=ΔY=0.031 mm

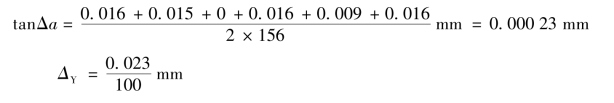

(3)平行度公差0.05 mm 误差分析。由式(3-21)得

因ΔB=0,所以定位误差![]() 。

。

3.外圆与外圆组合定位

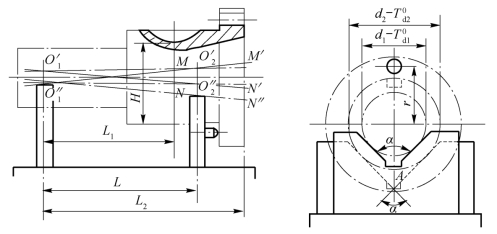

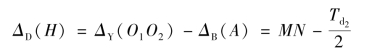

图3-64 为阶梯轴以两个外圆表面d1 和d2 为定位基准,放置在两个不等高的短V 形块上实现组合定位的情况。现分析计算在轴颈上铣半圆键及在端面上钻孔时工序尺寸的定位误差。

(1)在阶梯轴轴颈d2 上铣半圆键的工序尺寸H。

(2)工序尺寸H 的工序基准为轴颈d2 的下素线A,定位基准为阶梯轴两轴颈d1、d2 中心连线O1O2,属于基准不重合情况。由于两轴颈有尺寸公差![]() 及

及![]() ,故定位基准O1O2 在一批工件定位时也将产生位置变动,即产生基准位移误差ΔY(O1O2)。当两个轴颈均为最大尺寸和均为最小尺寸时,此定位基准O1O2 处于两个极端位置

,故定位基准O1O2 在一批工件定位时也将产生位置变动,即产生基准位移误差ΔY(O1O2)。当两个轴颈均为最大尺寸和均为最小尺寸时,此定位基准O1O2 处于两个极端位置![]() 及

及![]() 。从图3-64所示的几何关系可求得工序尺寸H 的定位误差为

。从图3-64所示的几何关系可求得工序尺寸H 的定位误差为

图3-64 阶梯轴以两个外圆表面组合定位时的定位误差

因

故

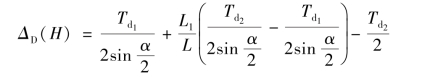

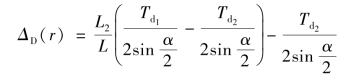

(3)在阶梯轴端面上钻孔的工序尺寸r。

工序尺寸r 的工序基准为阶梯轴两轴颈中心连线O1O2,定位基准亦为O1O2,无基准不重合误差,即ΔB(O1O2)=0。同铣半圆键一样,定位基准仍有基准位置误差。当阶梯轴两轴颈一为最大尺寸一为最小尺寸时,其定位基准O1O2 的两种极端位置为![]() 及

及![]() 。此时,对工序尺寸r 的基准位置误差为ΔY(O1O2)=M′N′。从图中所示的几何关系可求出工序尺寸r 的定位误差为

。此时,对工序尺寸r 的基准位置误差为ΔY(O1O2)=M′N′。从图中所示的几何关系可求出工序尺寸r 的定位误差为

![]()

因

![]()

故

由上面阶梯轴加工时的定位误差分析可知,力求得可能出现的定位误差的最大值,对一批工件定位时可能出现的两个极端位置的选取将随工序尺寸所在部位的不同而不同。对工序尺寸H,因其处于两V 形块之间,取![]() 及

及![]() 两个极端位置; 而对于工序尺寸r,因其处于两V 形块之外,则应取

两个极端位置; 而对于工序尺寸r,因其处于两V 形块之外,则应取![]() 及

及![]() 两个极端位置。对以一面二孔定位的工件,其定位误差分析也有相似情况,在进行分析计算时应加以注意。

两个极端位置。对以一面二孔定位的工件,其定位误差分析也有相似情况,在进行分析计算时应加以注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。