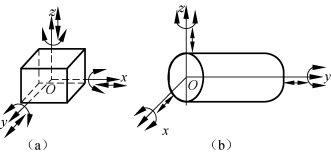

一、工件的自由度

工件位置变动的可能性,习惯上称为自由度。没受到任何约束的工件,在空间直角坐标系中,共有6 个自由度。即它既能沿x、y、z 三个坐标轴移动,称为移动自由度,分别表示为 、

、 、

、 ;又能绕x、y、z 三个坐标轴转动,称为转动自由度,分别表示为

;又能绕x、y、z 三个坐标轴转动,称为转动自由度,分别表示为 、

、 、

、 ,如图3-6所示。

,如图3-6所示。

图3-6 工件的6 个自由度

(a)矩形工件;(b)圆柱形工件

二、工件定位原理

定位的目的就是限制自由度。要使工件在某一方向上定位,就要限制该方向的自由度。夹具设计最重要的任务就是在一定精度范围内将工件定位。工件的定位就是使一批工件每次放置在夹具中都能占据同一位置。

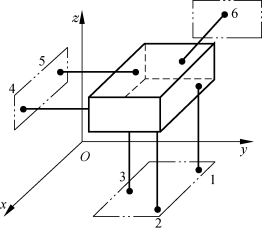

1.六点定位规则

通常是在直角坐标系中,按照一定的原则,合理地设置支承点,限制工件的自由度,如图3-7所示。在xOy 平面内,设置3 个支承点1、2、3,限制工件的3个自由度:  、

、 、

、 。在xOz 平面内,设置两个支承点4、5,限制工件的两个自由度:

。在xOz 平面内,设置两个支承点4、5,限制工件的两个自由度:  、

、 。在yOz 平面内,设置一个支承点6,限制工件的最后一个自由度:

。在yOz 平面内,设置一个支承点6,限制工件的最后一个自由度:  。

。

由上可知,如果一个自由刚体在空间有一个确定的位置,就必须设置相应的6 个支承点,分别限制刚体的6 个自由度。在讨论工件的定位时,工件就是所指的自由刚体。如果对工件的6 个自由度都加以限制,工件在空间的位置也就完全被确定下来了。因此,定位实质上就是限制工件的自由度。

图3-7 限制工件的自由度

分析工件定位时,通常是用一个支承点限制工件的一个自由度。用合理设置的6 个支承点限制工件的6 个自由度,使工件在夹具中的位置完全确定,此定位基本原理称为“六点定则”。

1)六面几何体的定位

在如图3-8(a)所示的矩形工件上铣削半封式矩形槽时,定位布置如图3-8(b)所示,为保证加工尺寸A,在其底面设置3 个不共线的支承点1、2、3,限制工件的3 个自由度:  、

、 、

、 ;为了保证B 尺寸,侧面设置两个支承点4、5,限制

;为了保证B 尺寸,侧面设置两个支承点4、5,限制 、

、 两个自由度;为了保证C 尺寸,端面设置一个支承点6,限制

两个自由度;为了保证C 尺寸,端面设置一个支承点6,限制 自由度。于是工件的6 个自由度全部被限制了,实现了六点定位。在具体的夹具中,支承点是由定位元件来体现的,为了将矩形工件定位,设置了6 个支承钉。

自由度。于是工件的6 个自由度全部被限制了,实现了六点定位。在具体的夹具中,支承点是由定位元件来体现的,为了将矩形工件定位,设置了6 个支承钉。

图3-8 矩形工件定位

(a)矩形工件;(b)定位布置

1,2,3,4,5,6—支承点

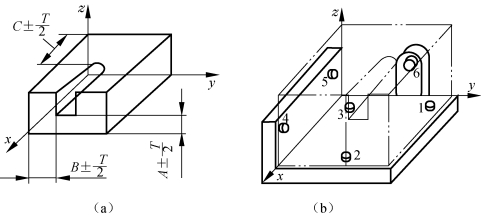

2)圆柱几何体的定位

对于圆柱形工件,如图3-9(a)所示,可在外圆柱表面上,设置4 个支承点1、3、4、5 限制 、

、 、

、 、

、 4 个自由度;槽侧设置一个支承点2,限制

4 个自由度;槽侧设置一个支承点2,限制 自由度;端面设置一个支承点6,限制

自由度;端面设置一个支承点6,限制 自由度。为了在外圆柱面上设置4 个支承点,一般采用V 形块定位,如图3-9(b)所示。

自由度。为了在外圆柱面上设置4 个支承点,一般采用V 形块定位,如图3-9(b)所示。

图3-9 圆柱几何体的定位

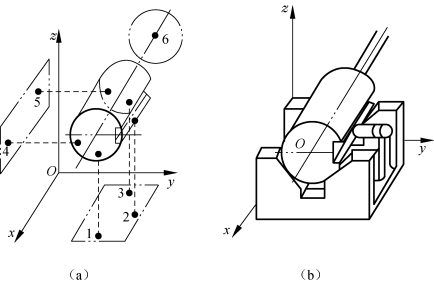

3)圆盘几何体的定位

对于盘类工件的六点定位,如图3-10所示,底面的3 个支承点限制 、

、 、

、 3 个自由度;圆周表面的两个支承点限制

3 个自由度;圆周表面的两个支承点限制 、

、 两个自由度;槽的侧面用一个支承点限制

两个自由度;槽的侧面用一个支承点限制 一个自由度。这样工件的位置被完全确定。

一个自由度。这样工件的位置被完全确定。

图3-10 盘类工件的定位

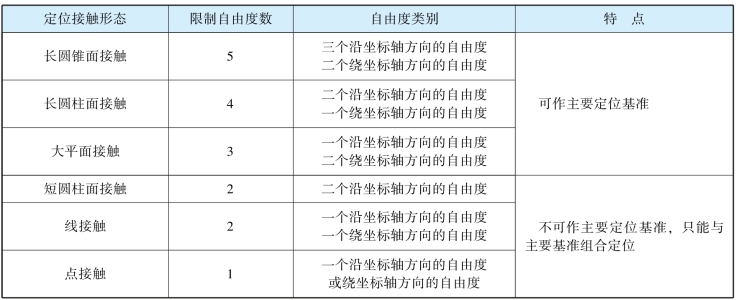

典型单一定位基准的定位特点见表3-1。

表3-1 典型单一定位基准的定位

2.工件定位形式分析

运用六点定位原理可以分析判别夹具中定位结构是否正确、布局是否合理、定位条件是否满足。根据工件自由度被限制的情况,工件定位可分为以下几种类型。

(1)完全定位。工件的六个自由度不重复地被全部限制的定位,称为完全定位。

当工件在x、y、z 三个坐标方向均有尺寸要求或位置精度要求时,一般采用这种定位方式,如图3-8所示。

(2)不完全定位。在保证加工要求的条件下,工件6 个自由度没全被限制的定位,称为不完全定位。

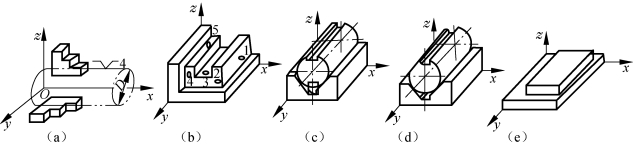

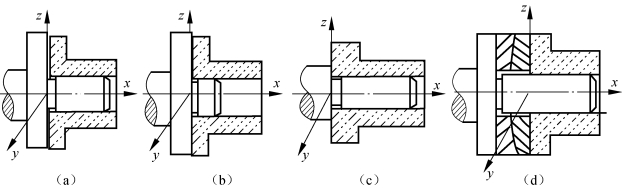

如图3-11(a)所示为工件在车床上钻出中心通孔,根据加工要求,不需限制 和

和 两个自由度,所以用三爪自动定心卡盘夹持限制其余4 个自由度,四点定位就可以满足加工精度要求。如图3-11(b)铣凹槽,平面支承限制了工件5 个自由度。图3-11(c)、(d)所示的工件加工面相同,但前者要保证上下两槽的位置要求,故需限制工件的5 个自由度

两个自由度,所以用三爪自动定心卡盘夹持限制其余4 个自由度,四点定位就可以满足加工精度要求。如图3-11(b)铣凹槽,平面支承限制了工件5 个自由度。图3-11(c)、(d)所示的工件加工面相同,但前者要保证上下两槽的位置要求,故需限制工件的5 个自由度![]() ;后者无此要求,可不必限制

;后者无此要求,可不必限制 。如图3-11(e)所示为平板工件磨平面,工件只有厚度和平行度要求,只需限制

。如图3-11(e)所示为平板工件磨平面,工件只有厚度和平行度要求,只需限制![]() 3 个自由度,在磨床上采用电磁工作台三点定位就能满足加工要求。

3 个自由度,在磨床上采用电磁工作台三点定位就能满足加工要求。

图3-11 不完全定位示例

完全定位和不完全定位都是正确的定位形式。由此可知,工件在定位时应该限制的自由度数目应由工序的加工要求而定,不影响加工精度的自由度可以不加限制。采用不完全定位可简化装置,因此不完全定位在实际生产中也广泛应用。

(3)欠定位。根据工件的加工要求,应该限制的自由度没有完全被限制的定位,称为欠定位。

欠定位无法保证加工要求,所以在确定工件在夹具中的定位方案时,绝不允许有欠定位的现象。例如若在图3-8(a)所示工件定位中不设端面支承6,则在一批工件上半封闭槽的长度就无法保证;若缺少侧面两个支承点4、5 时,则工件上B 的尺寸和槽与工件侧面的平行度均无法保证。(https://www.xing528.com)

(4)过定位。夹具上的两个或两个以上的定位元件重复限制同一个自由度的定位,称为过定位。

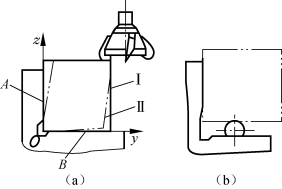

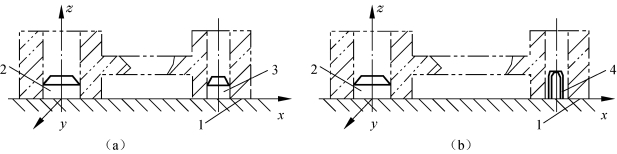

图3-12 过定位及消除方法实例

(a)过定位;(b)改进定位结构

如图3-12(a)所示,要求加工平面与A 面的垂直度公差为0.04 mm。若用夹具的两个大平面实现定位,那么工件A 面被限制![]() 3 个自由度,B面被限制了

3 个自由度,B面被限制了![]() 3 个自由度,其中x 自由度被A、B 两面同时重复限制。由图3-12(a)可见,当工件处于加工位置Ⅰ时,可保证垂直度要求;而当工件处于加工位置Ⅱ时,不能保证此要求。为了不过定位,可以将B 面改为圆柱接触,如图3- 12(b)所示。

3 个自由度,其中x 自由度被A、B 两面同时重复限制。由图3-12(a)可见,当工件处于加工位置Ⅰ时,可保证垂直度要求;而当工件处于加工位置Ⅱ时,不能保证此要求。为了不过定位,可以将B 面改为圆柱接触,如图3- 12(b)所示。

以上分析可知,随机的误差造成了定位的不稳定,严重时会引起定位干涉,因此过定位一般是不允许的,特别是当形状精度和位置精度很低的毛坯表面作为定位表面更不允许出现过定位。但当用已加工过的工件表面或精度较高的毛坯表面作为定位表面时,为了提高工件定位的稳定性和刚度有时允许采用过定位。但必须解决好两个问题: 一是重复限制自由度的支承之间,不能使工件的安装发生干涉;二是因过定位而引起的不良后果,在采取相应措施之后能保证工件的加工精度。

消除或减小过定位所引起的干涉,一般有以下一些方法。

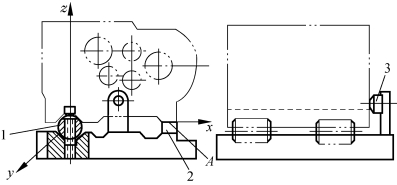

(1)提高工件定位基准之间以及定位元件工作表面之间的位置精度。图3-13 中,床头箱的V 形槽和A 面经过精加工保证有足够的平行度,夹具上的支承板2 装配后再经过磨削,且与两个圆柱1 轴线平行,使产生的误差在控制范围内。经过这样处理之后的过定位方案是可以采用的,且支承稳定、刚性好,有效地减小工件受力变形。

图3-13 床头箱定位简图

1—圆柱;2—支承板;3—支承钉

(2)减小接触面积。如车削外圆时经常采用一夹一顶装夹工件。当卡盘夹持部分较长时,就会产生过定位,这时只要用卡盘夹工件很短一段并和顶尖组合使用就合理了。如图3-14(a)所示工件以内孔和端面定位,定位心轴长圆柱面限制![]() 四个自由度,台阶端面限制

四个自由度,台阶端面限制![]() 三个自由度,属于过定位。如果两定位基准之间的垂直度误差较大会发生干涉。若采用如图3-14(b)所示方案,用短圆柱面代替长圆柱面;或如图3-14(c)所示方案,把心轴台阶平面减小,这些方法均可以避免过定位。

三个自由度,属于过定位。如果两定位基准之间的垂直度误差较大会发生干涉。若采用如图3-14(b)所示方案,用短圆柱面代替长圆柱面;或如图3-14(c)所示方案,把心轴台阶平面减小,这些方法均可以避免过定位。

(3)设法使过定位的定位元件在干涉方向能浮动,以减少实际支承点数目。如图3-14(d)所示方案,在工件定位基准面下采用一球面垫圈。

(4)改变定位元件的结构,使定位元件重复限制自由度的部分不起定位作用。如图3-15(a)所示方案中![]() 被重复限制,如图3-15(b)所示方案采用菱形销4 代替图3-15(a)的圆柱销3,从而消除

被重复限制,如图3-15(b)所示方案采用菱形销4 代替图3-15(a)的圆柱销3,从而消除![]() 的过定位。

的过定位。

图3-14 套类零件定位

图3-15 一面两销定位

1—支承板;2,3—圆柱销;4—菱形销

三、限制工件自由度数与工件加工要求的关系

按照限制自由度与加工技术要求的关系,可把自由度分为与加工技术要求有关的自由度和无关的自由度两大类,与加工技术要求有关的自由度在定位时必须限制,而与加工技术要求无关的自由度可以不限制。

如图3-16所示,加工φ5H7 的孔时,为保证孔的同轴度和垂直度必须要限制![]() x、y 4 个自由度,而夹具限制了工件的

x、y 4 个自由度,而夹具限制了工件的![]() 5 个自由度。从加工要求出发,

5 个自由度。从加工要求出发,![]() 可以不加以限制,但是台阶面在限制其余自由度的同时,也限制了这一自由度,这是合理的。

可以不加以限制,但是台阶面在限制其余自由度的同时,也限制了这一自由度,这是合理的。

1.分析这类自由度的意义

在夹具设计时,应特别注意限制与工件加工技术要求有关的自由度。分析这类自由度的意义在于:

(1)说明了工件被限制的自由度是与其加工尺寸或位置公差要求相对应的,对与加工有关的自由度的限制是必不可少的,以保证工件的加工技术要求。

(2)自由度相关性分析也是分析加工精度的方法之一。

(3)自由度相关性分析也是定位方案设计的重要依据。在夹具定位设计之前必须分析加工时要限制工件的哪些自由度,然后必须对其进行限制。

2.分析自由度与加工技术要求的关系

(1)分别分析与各个加工技术要求有关的自由度,然后综合得到与该工序所有加工技术要求有关的自由度。

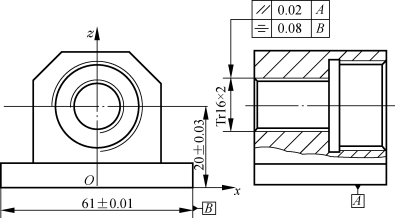

如图3-17所示,内螺纹的轴心线与A 面的距离尺寸: 20±0.03 mm、与底面A 的平行度公差0.02 mm、与尺寸61±0.01 mm 中心平面的对称度公差0.08 mm。

图3-16 限制自由度与加工技术要求的关系示例1

图3-17 限制自由度与加工技术要求的关系示例2

要保证尺寸20±0.03 mm 所必须限制的自由度:![]() ;要保证平行度0.02 mm所必须限制的自由度:

;要保证平行度0.02 mm所必须限制的自由度:![]() ;要保证对称度0.08 mm 所必须限制的自由度:

;要保证对称度0.08 mm 所必须限制的自由度: ![]() 。

。

综合得知与工件加工技术要求有关的自由度是: ![]() 五个自由度。

五个自由度。

(2)分析每个自由度是否与加工要求有关,如果有一个技术要求与该自由度有关,这个自由度就必须要限制。

![]() 与对称度0.08 mm 有关;

与对称度0.08 mm 有关;![]() 与平行度0.02 mm 和尺寸20±0.03 mm 有关;

与平行度0.02 mm 和尺寸20±0.03 mm 有关;![]() 与以上3个技术要求都无关;

与以上3个技术要求都无关;![]() 与尺寸20±0.03 mm 和对称度0.08 mm 有关;

与尺寸20±0.03 mm 和对称度0.08 mm 有关;![]() 与尺寸20±0.03 mm有关;

与尺寸20±0.03 mm有关;![]() 与对称度0.08 mm 有关。

与对称度0.08 mm 有关。

所以,加工螺孔必须要限制![]() 5 个自由度。

5 个自由度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。