组合夹具的结构灵活多变,同一工件的加工要求可以用不同的结构形式来达到,不同操作者的设计思想不同,组装出的夹具结构也不一致,即使是同一个人,在不同时间设计组装出的夹具结构也不完全相同。由于组合夹具需要重复使用,所以多次组装时如果夹具结构的一致性不能得到保证,则不但会造成产品质量产生波动,还会给夹具使用者带来很多不便。

从另一个角度来讲,组合夹具设计组装的技术含量高,人员培养周期长。优秀的夹具组装工人都是经过长期的摸索与实践逐步成长起来的,很多好的经验和技术都保存在他们个人的头脑中,形成了隐性技术。这些经验和技术会随着组装工人的退休、离岗、转岗而遗失,即隐性技术未能显性化。从知识积累、技术储存、人员培养等各个方面考虑,开展组合夹具结构数据的定型和存储工作都十分必要。

组合夹具结构定型工作要结合企业夹具组装部门的实际情况和现有条件采取相应的方式方法,一般可采用照相定型和三维数据定型两种方式。

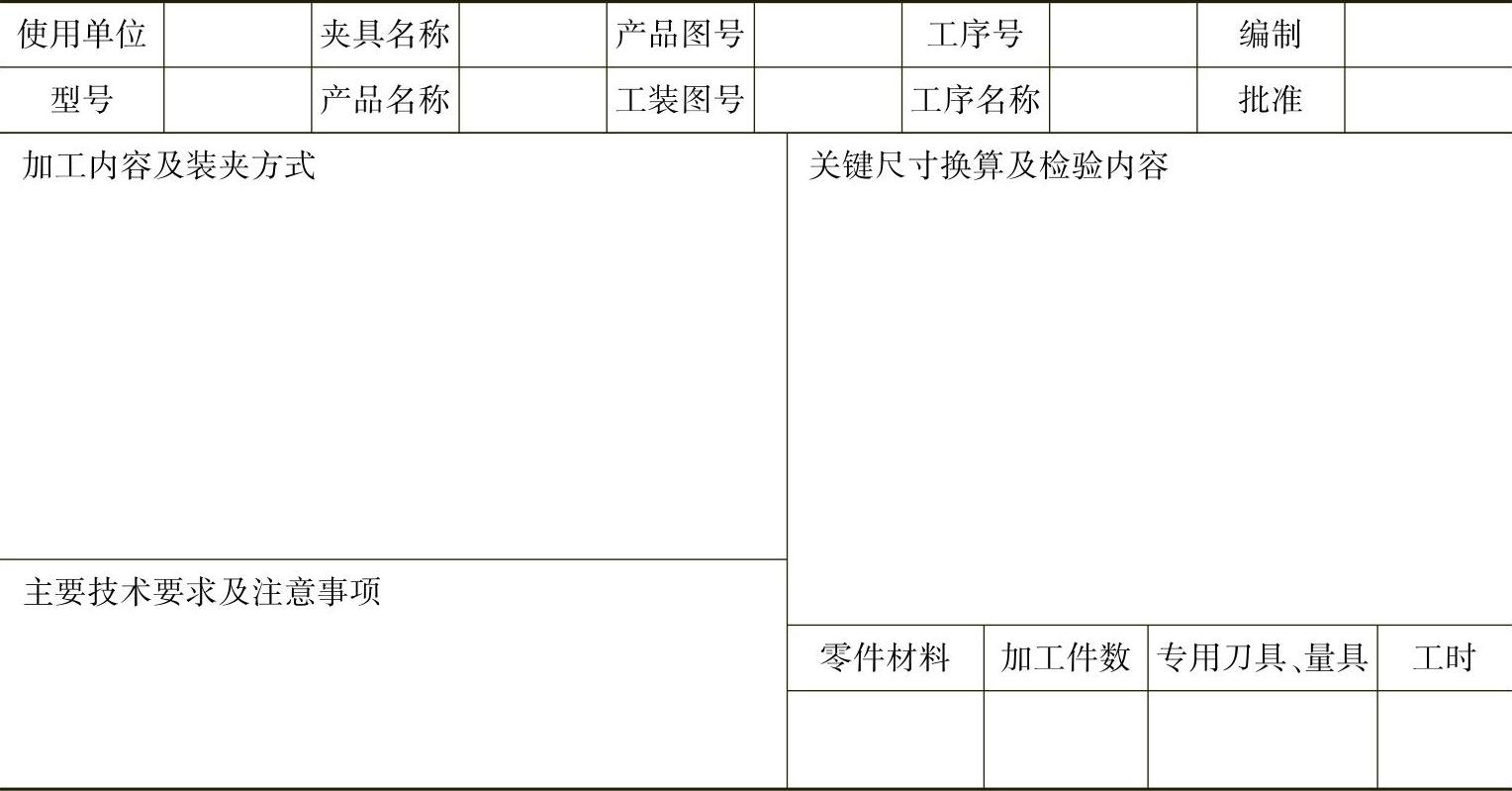

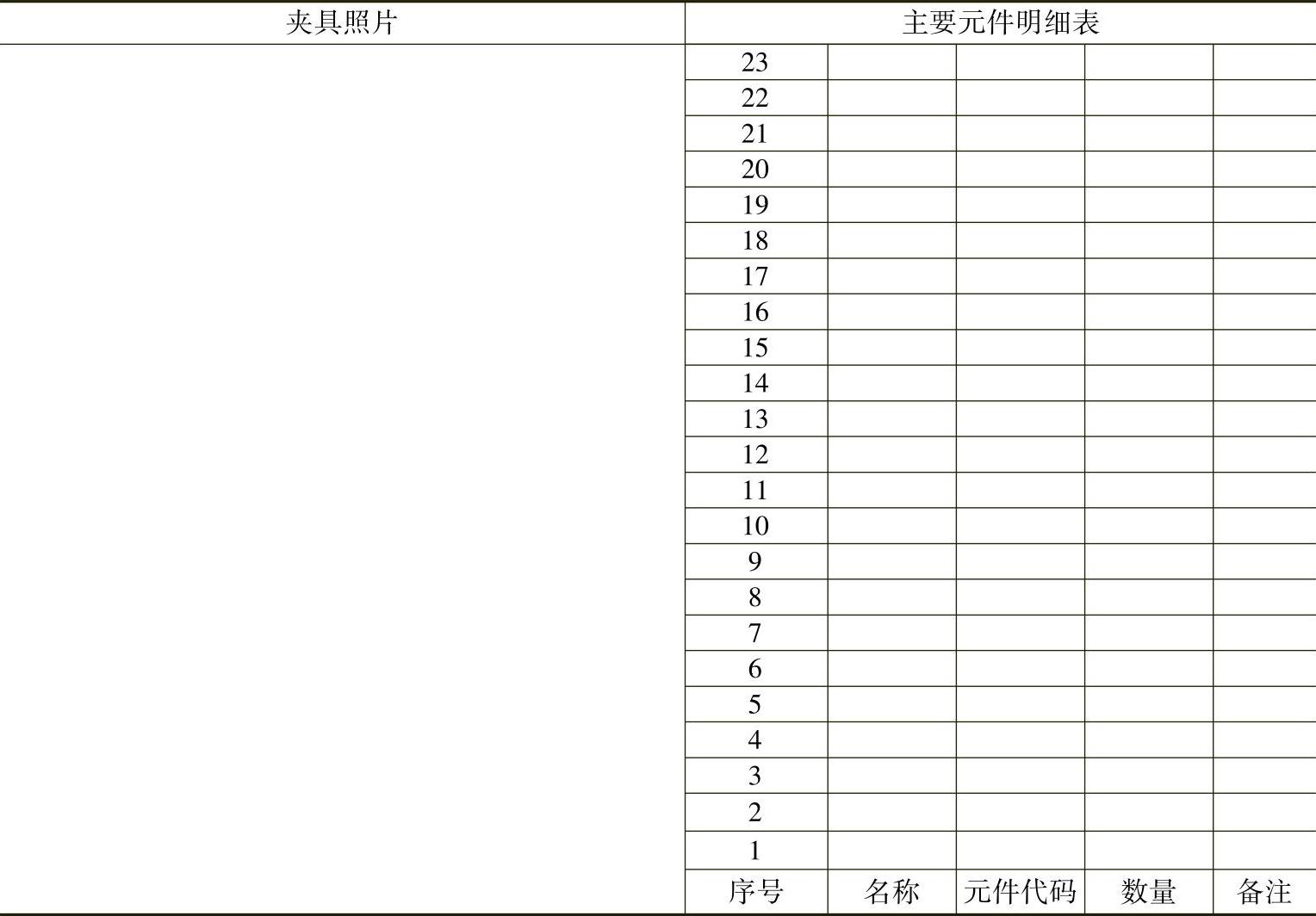

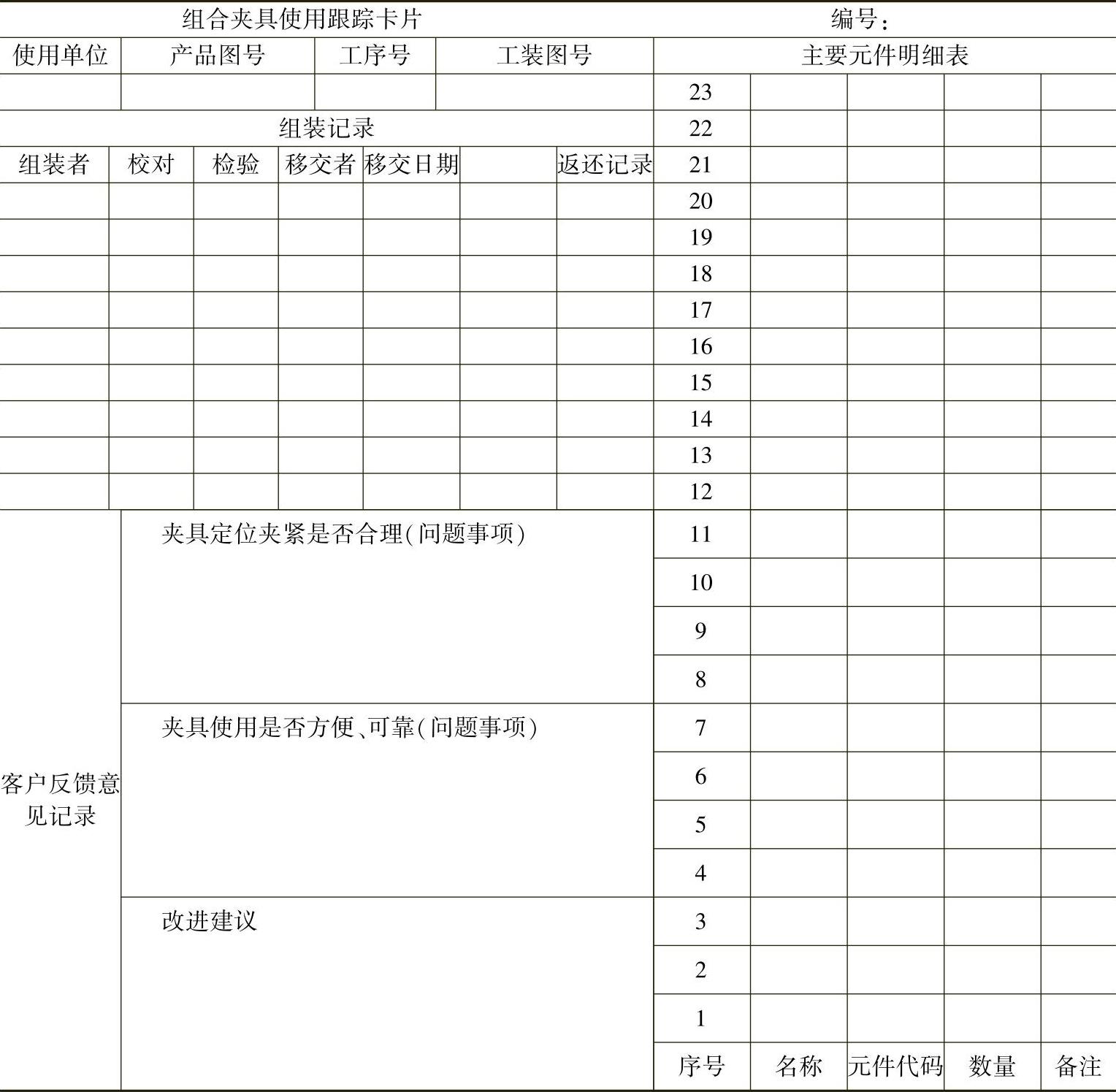

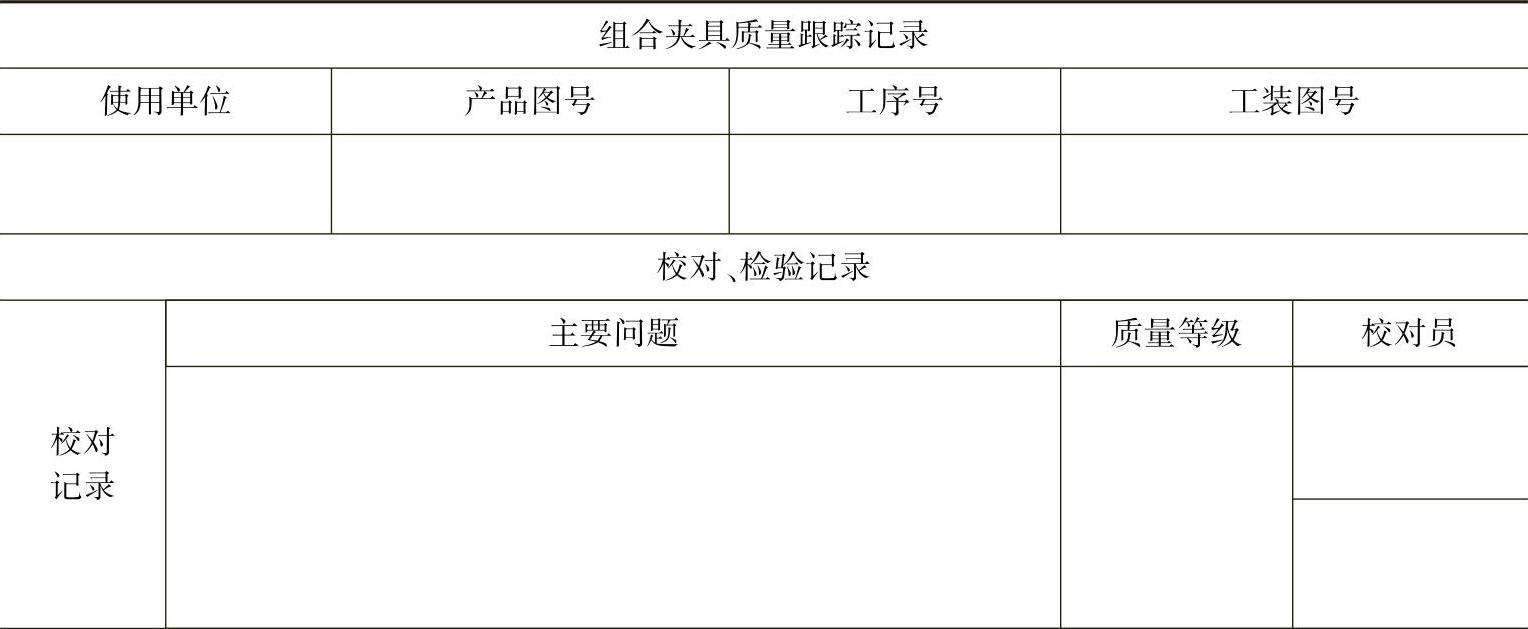

采用照相定型方式存储夹具结构信息时,夹具组装部门需要设定专人完成此项工作。夹具初装完成后使用数码相机采集夹具照片,存入计算机。采集照片时需注意拍照的角度和方向,力求最大限度地将夹具结构表达清晰。此种定型方式操作容易,对软、硬件要求低,一般仅需配备数码相机、打印机、计算机即可。它的不足之处是夹具结构只能以图片形式表达,其详细结构信息和工程尺寸无法直观反映,同时照片只能反映夹具的外部轮廓,内部结构很难辨别,经常出现“似是而非”的情况,对组装工而言,主要起到借鉴、提醒的作用。采用照相方式存储夹具结构时可参考使用表7-1~表7-4。

表7-1 组合夹具定型卡片

表7-2 组合夹具元件明细表

表7-3 组合夹具使用跟踪卡片

(https://www.xing528.com)

(https://www.xing528.com)

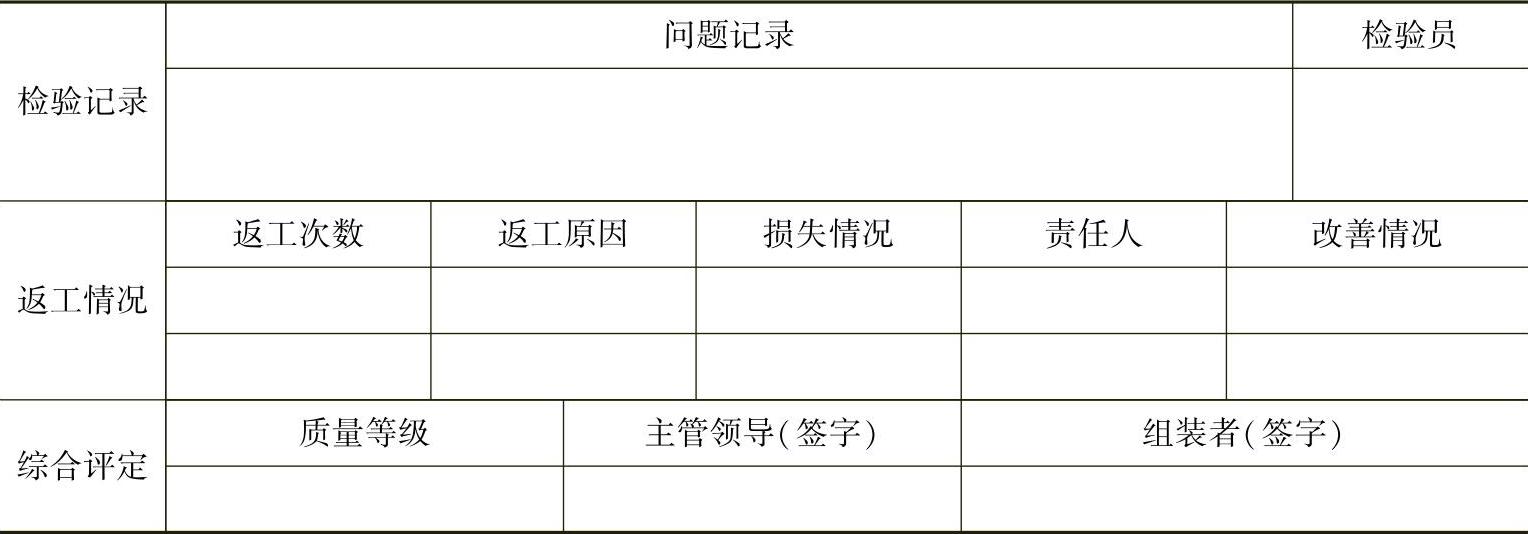

表7-4 组合夹具质量跟踪记录表

(续)

如果组合夹具生产部门的数字化程度较高,计算机数量满足要求,员工能够使用三维设计软件进行组合夹具的计算机设计,则可以采用组合夹具结构数据的三维数字化定型方式。采用数字化定型的最大优点是夹具结构表达清晰,能够方便、快速地查找和测量所需要的工艺尺寸数据。但采用此种方式时应注意对夹具使用情况的跟踪,应将使用过程中出现的问题及时贯彻更改到三维数模中。

数字化定型工作可以在夹具组装之前进行,按照夹具技术要求和产品的三维数学模型提前进行夹具的模拟设计,经过结构校对、用户审核等环节后定型,数据的存储可采用纸质和三维数学模型并存的方式,如果能做到“人手一机”,且计算机与工作台距离较近,则可以直接存储夹具的三维数学模型,使用时直接调用,作为夹具复装时的主要依据。

在目前企业信息化管理程度较高的情况下,组合夹具结构数据的数字化存储可以与企业现行的工装管理系统(如PLM系统)集成在一起,当需要调用某一项目时,可以同时调取相应的技术条件、工艺规程、设备与刀具等技术资料。

采用数字化定型纸质保存方式时可参考表7-5,其中元件细目部分可通过工装PLM系统直接生产三维BOM并自动导入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。