固定式钻模是钻模中最基本的结构形式,它在钻模中所占的比例最大。固定式钻模的特点是夹具体固定不动,工件在夹具上夹紧后,一般来说位置和方向保持不变。固定式钻模主要用于加工同一方向的直孔或斜孔。

一、直孔式钻模

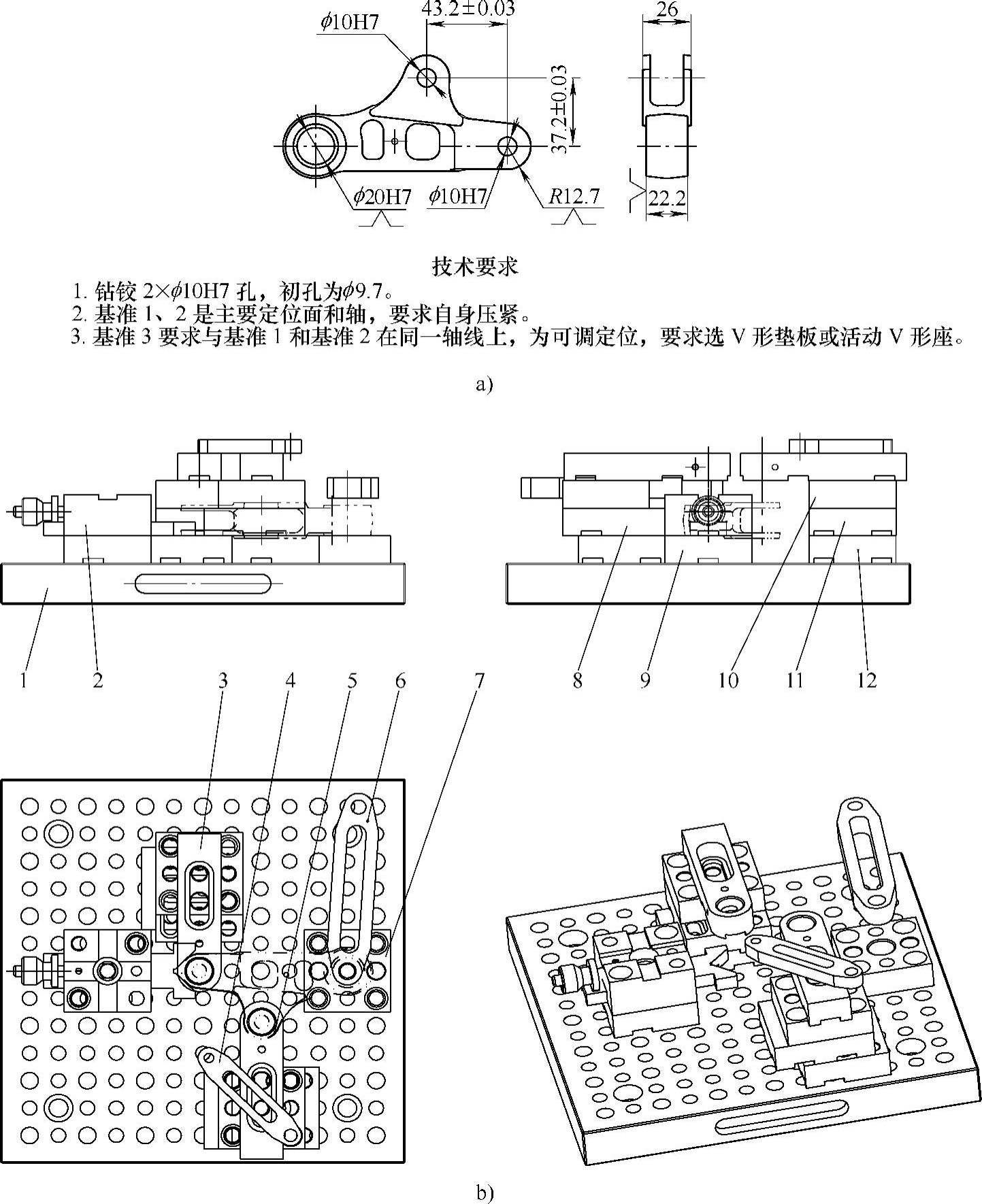

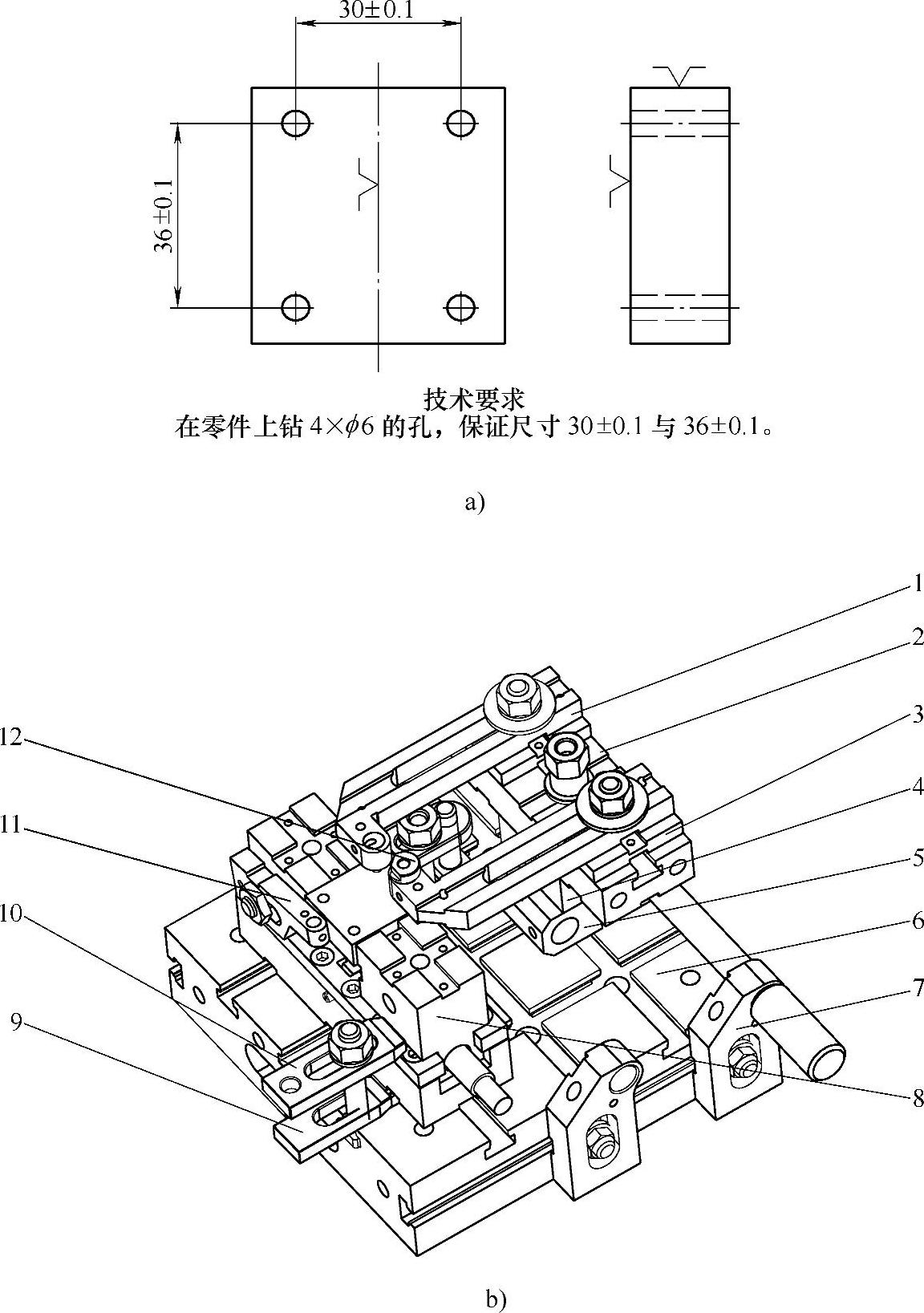

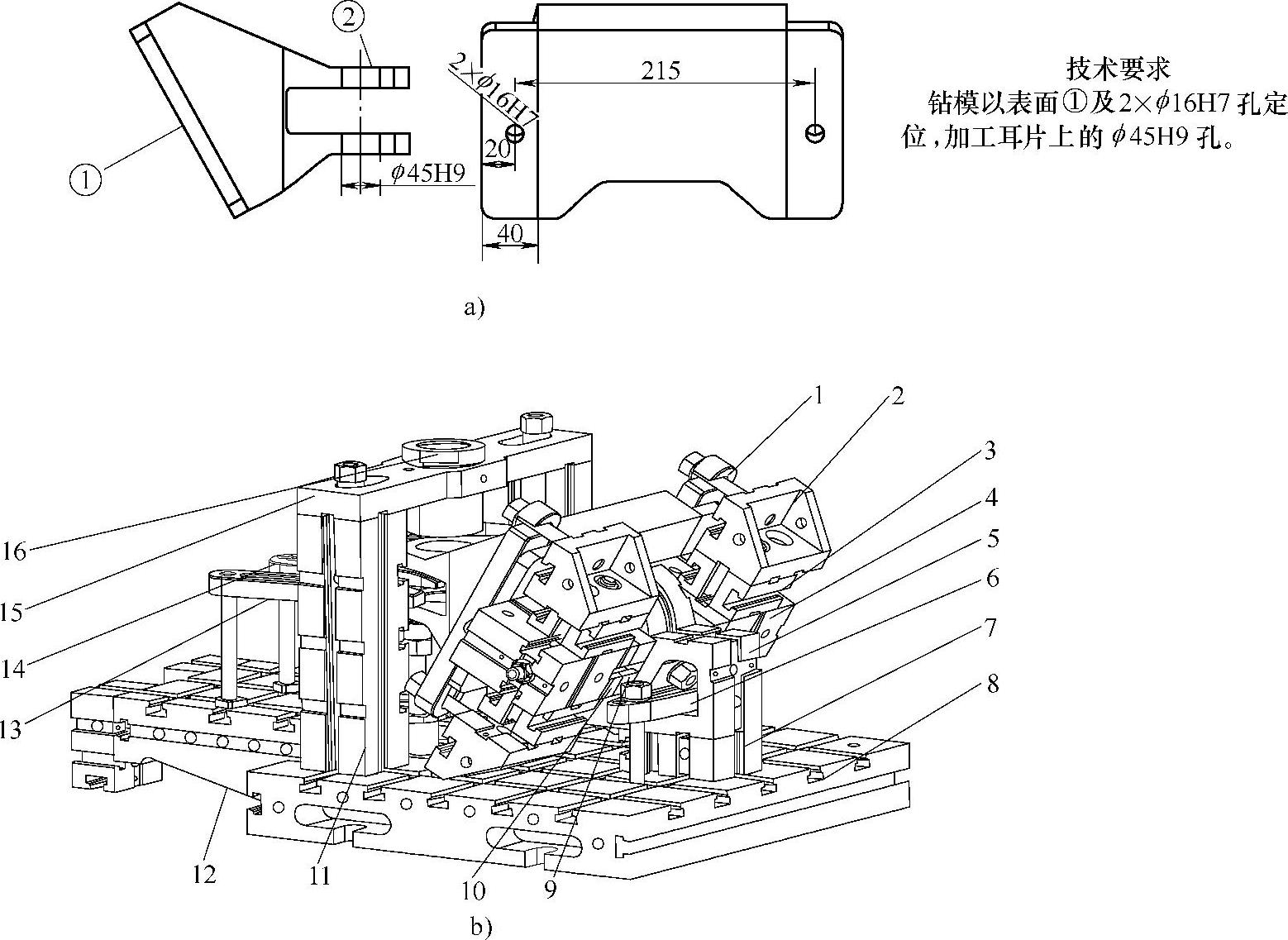

1.单孔单层钻模(孔系)(图5-23)

选择件1作为基座。由件6、7和ϕ20mm孔确定基准1、3及压紧;由件2、9确定长耳片的轴线及基准2(R12.7mm);由件3、8、10、11确定一个待加工孔ϕ10mm孔的位置;由件10、11、12、5、4确定另一个待加工孔的位置。

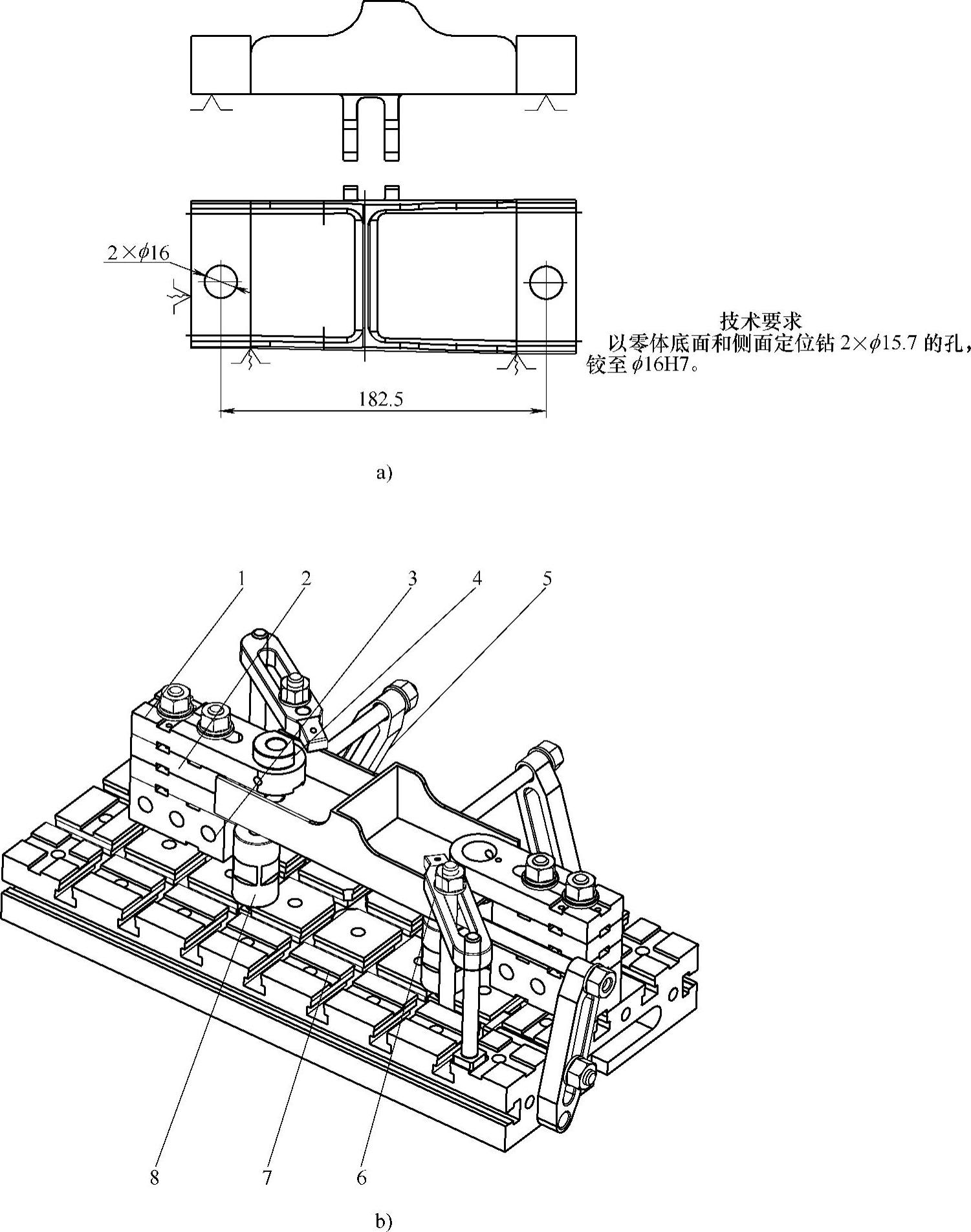

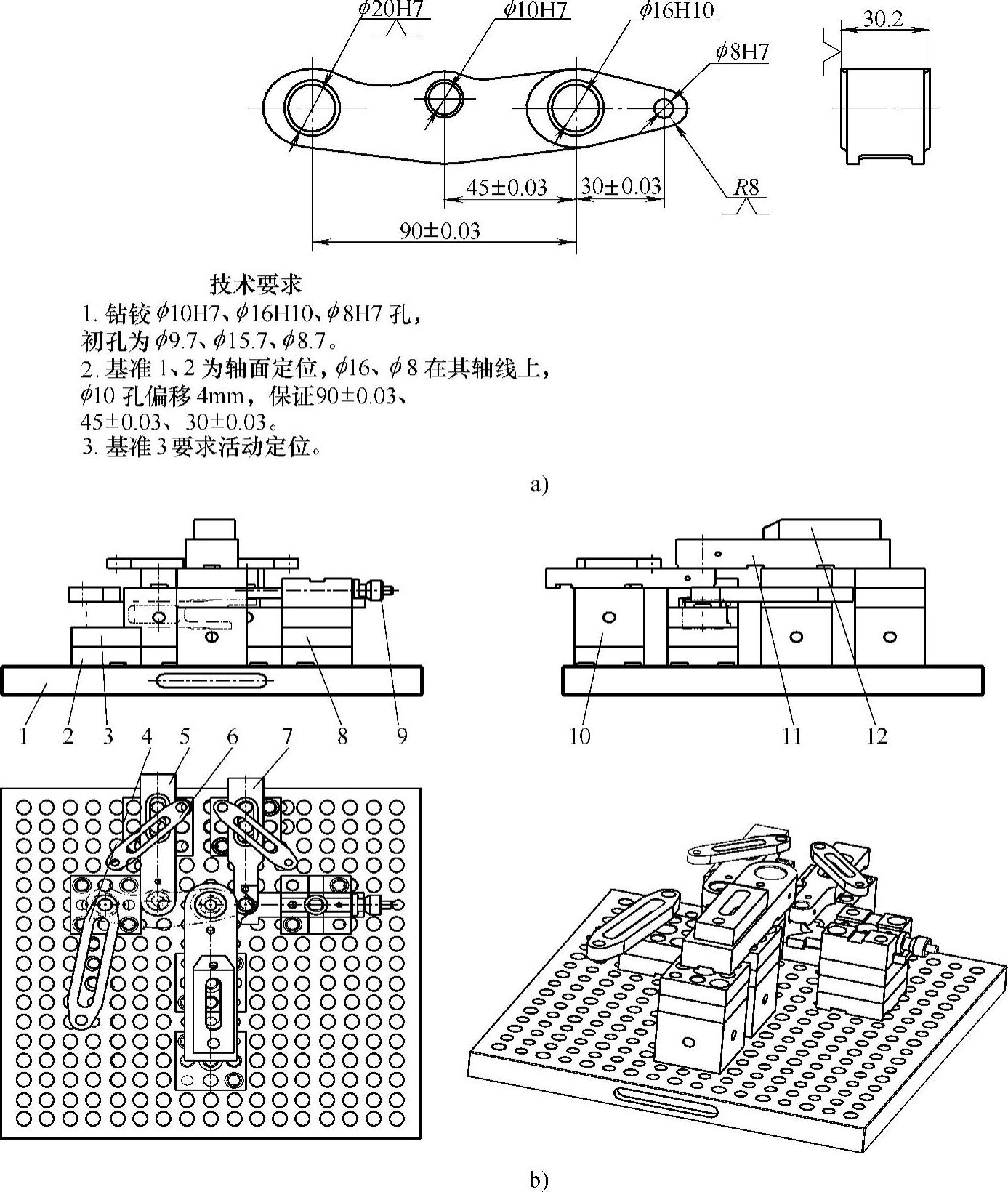

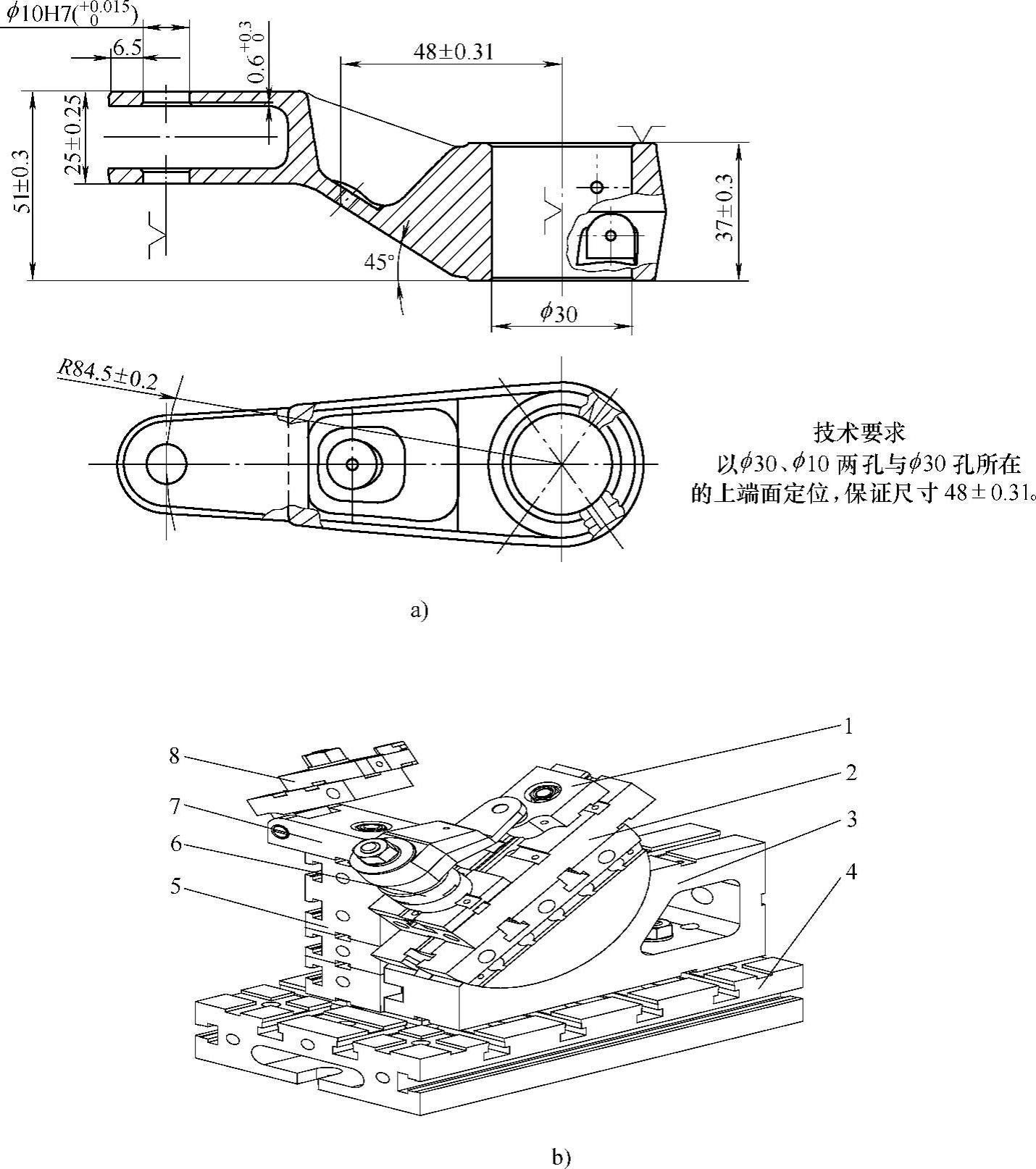

2.双孔单层钻模(槽系)(图5-24)

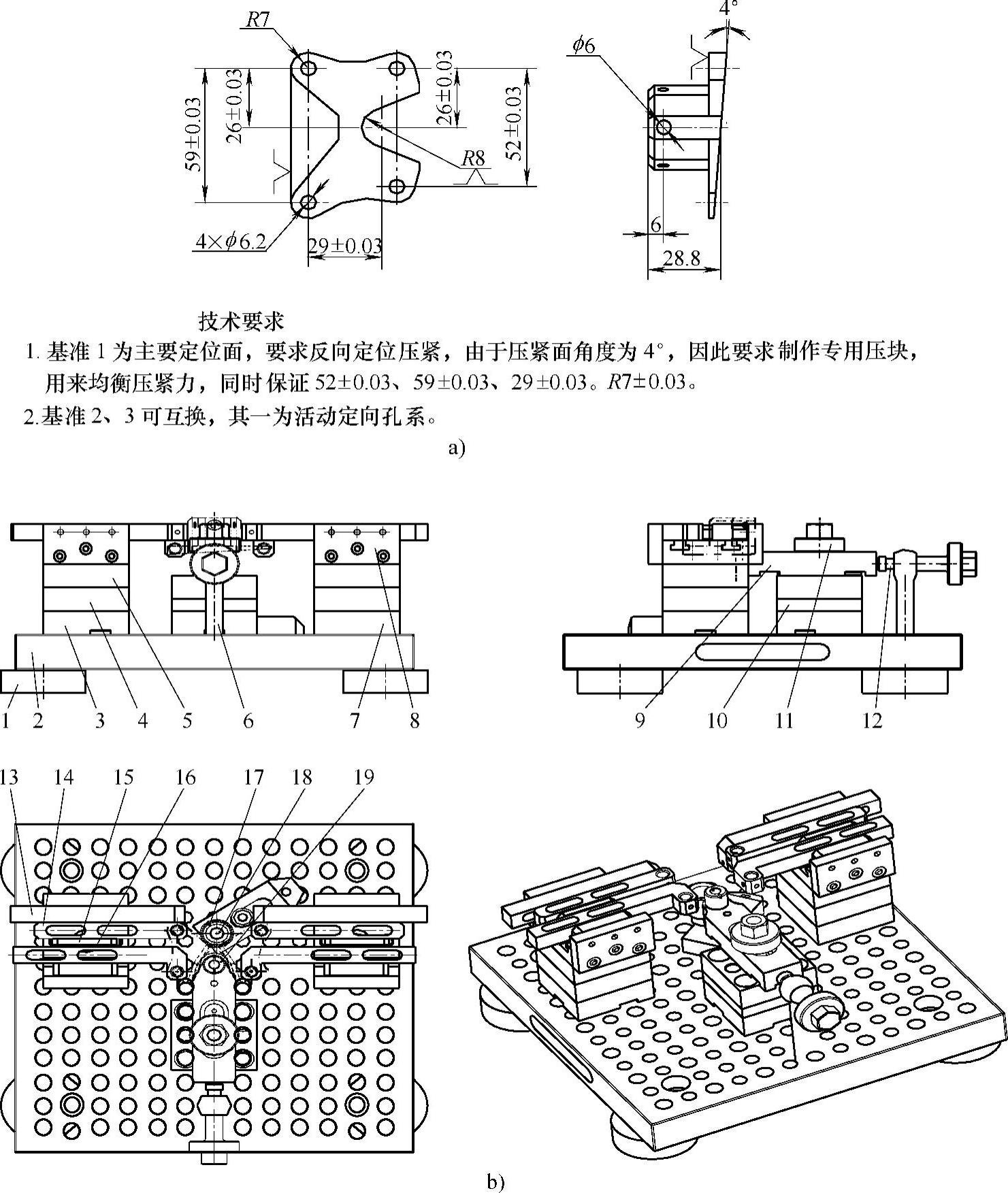

3.钻模板并列组装的四孔钻模(图5-25和图5-26)

图5-25所示夹具可保证孔距,按划线调整钻孔位置,留足铰孔时所需的空刀。零件侧面用两点定位,另一侧用一点定位,在两个钻孔位置处分别压紧,以保证零件在加工过程中不颤动。

1)选择正方形基础板2作为基座。

2)由件3、6、7、9、10、11、12、19确定基准2及中心轴和孔对应分布的格局。

3)在基准2两侧,以中心轴对应分布,一侧由件7、4、5、8、13、14、15,另一侧由件3、4、5、8、13、14、15确定基准3及4×ϕ6.2mm孔的尺寸位置。

4)选择件17、18及专用压板作为反向定位压紧,选择件1作为支脚。

图5-23 单孔单层钻模(孔系)

a)工艺草图 b)夹具结构图 1—正方形基础板 2—活动V形座 3、5—沉槽钻模板 4、6—连接板 7—定位板 8—纵向移位板 9—纵向移位支承 10—螺孔过渡板 11—横向移位板 12—横向移位支承

图5-24 单孔单层钻模(槽系)

a)工艺草图 b)夹具结构图 1—两面槽钻模板Z437220 2—强固长方形支承Z215210 3—强固长方形支承Z215220 4—快换钻套Z403040 5—连接板Z900025 6—伸长压板Z501010 7—长方形基础板NB-Z111060-1 8—连接杆Z922710

图5-25 钻模板并列组装的四孔钻模(孔系)

a)工艺草图 b)夹具结构图 1—沉孔支承环 2—正方形基础板 3—纵向移位支承 4—支承转向板 5—螺孔过渡板 6—螺孔螺栓 7—正方形支承 8—密孔导向支座 9—沉槽钻模板 10—正方形垫板 11—滚花螺母 12—压紧螺钉 13—弯头条形钻模板 14—条形钻模板 15、16—垫规 17—过渡螺母 18—双头螺柱 19—大头台阶定位销

图5-26 钻模板并列组装的四孔钻模(槽系)

a)工艺草图 b)夹具结构图 1—连接板Z900040 2—带肩衬套T413005 3—十字槽左弯头钻模板Z432215SF 4—伸长板Z271055 5—二竖槽正方形支承Z202220 6—长方形基础板NB-Z111015-1 7—连接杆Z922720 8—二竖槽正方形支承Z202205

由于此零件底面与侧面已加工,所以组装夹具时主定位采用反顶式结构。根据零件的尺寸需要,在伸长板上面安装弯头钻模板,再利用偏心键确定加工尺寸,将零件定位准确以后,从零件下面用螺母向上顶紧零件,达到压紧零件的目的。工件侧面比较规整,安装三处定位点即可实现工件的完全定位。

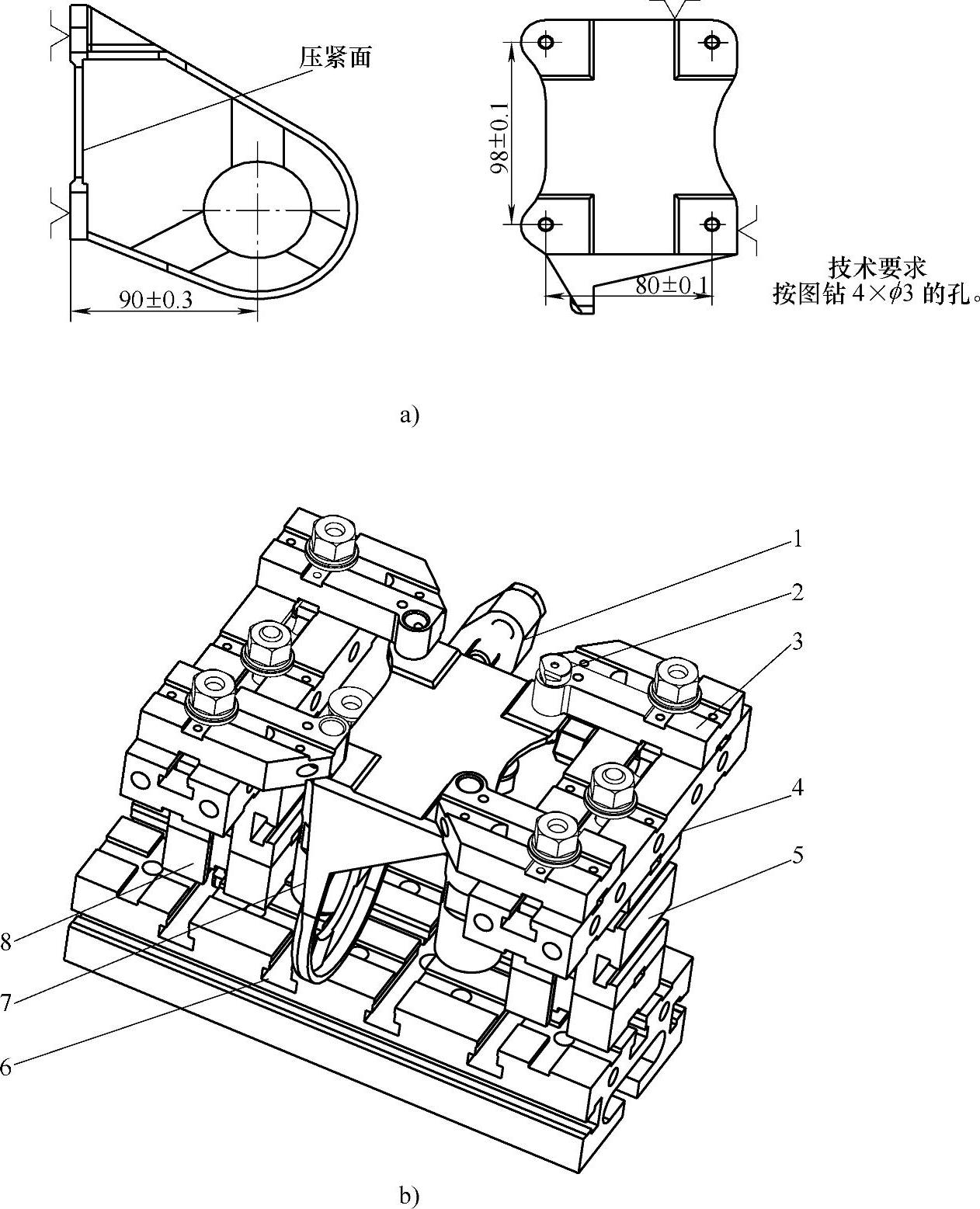

4.钻模板规则排列的多孔钻模(图5-27和图5-28)

图5-27 钻模板规则排列的多孔钻模(槽系)

a)工艺草图 b)夹具结构图 1—十字槽右弯头钻模板Z431020 2—伸长板Z271045 3—简式长方形垫板Z210105 4—二竖槽正方形支承Z202205 5—一竖槽滑动支承Z424105 6—正方形基础板Z101010 7—沉孔弯头钻模板Z431230 8—双向夹紧器Z852205 9—平压板Z500010 10—平压板Z500015 11—下横槽立式钻模板Z434305 12—快换钻套T403025

利用双向夹紧器将零件自定心压紧,结构采用移动式钻模,利用销轴插孔,保证尺寸(30±0.1)mm和(36±0.1)mm。

图5-28 钻模板规则排列的多孔钻模(孔系)

a)工艺草图 b)夹具结构图 1—正方形基础板 2—横向移位支承 3—定位板 4、6—连接板 5、7、11—沉槽钻模板 8、10—正方形支承 9—活动V形座 12—平压板

选择件1作为基座,由件2、3、4确定基准1、2及自身压紧。(https://www.xing528.com)

由件1、8、9确定基准1、2、3在同轴线上;由件2、5、6、10确定ϕ8mm孔的位置,保证尺寸(30±0.03)mm;件2、5、6、10偏移5mm,件7偏移1mm,确定ϕ10mm孔的位置,保证尺寸(45±0.03)mm。

由件10、8、11、12确定ϕ16mm孔的位置。

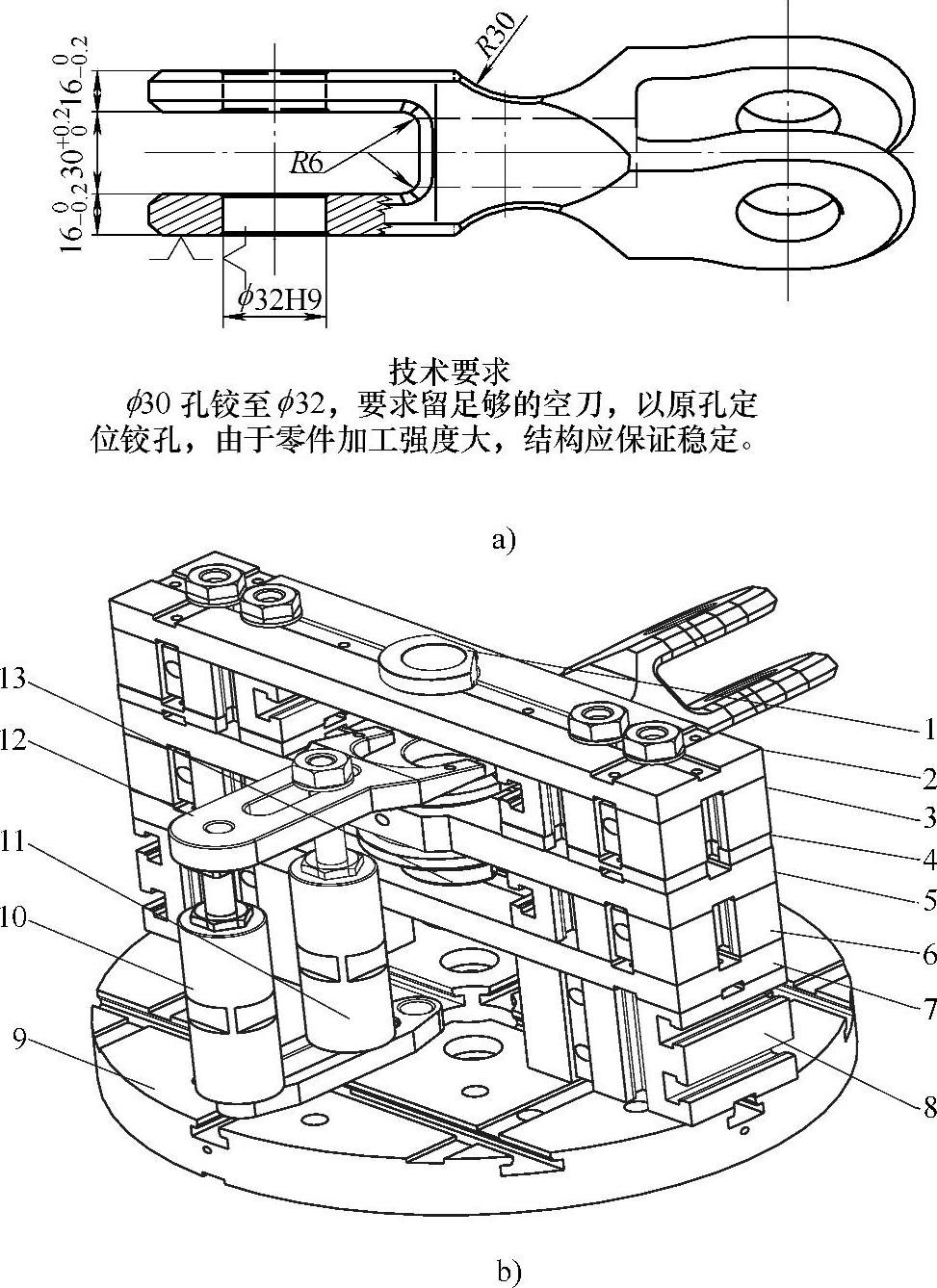

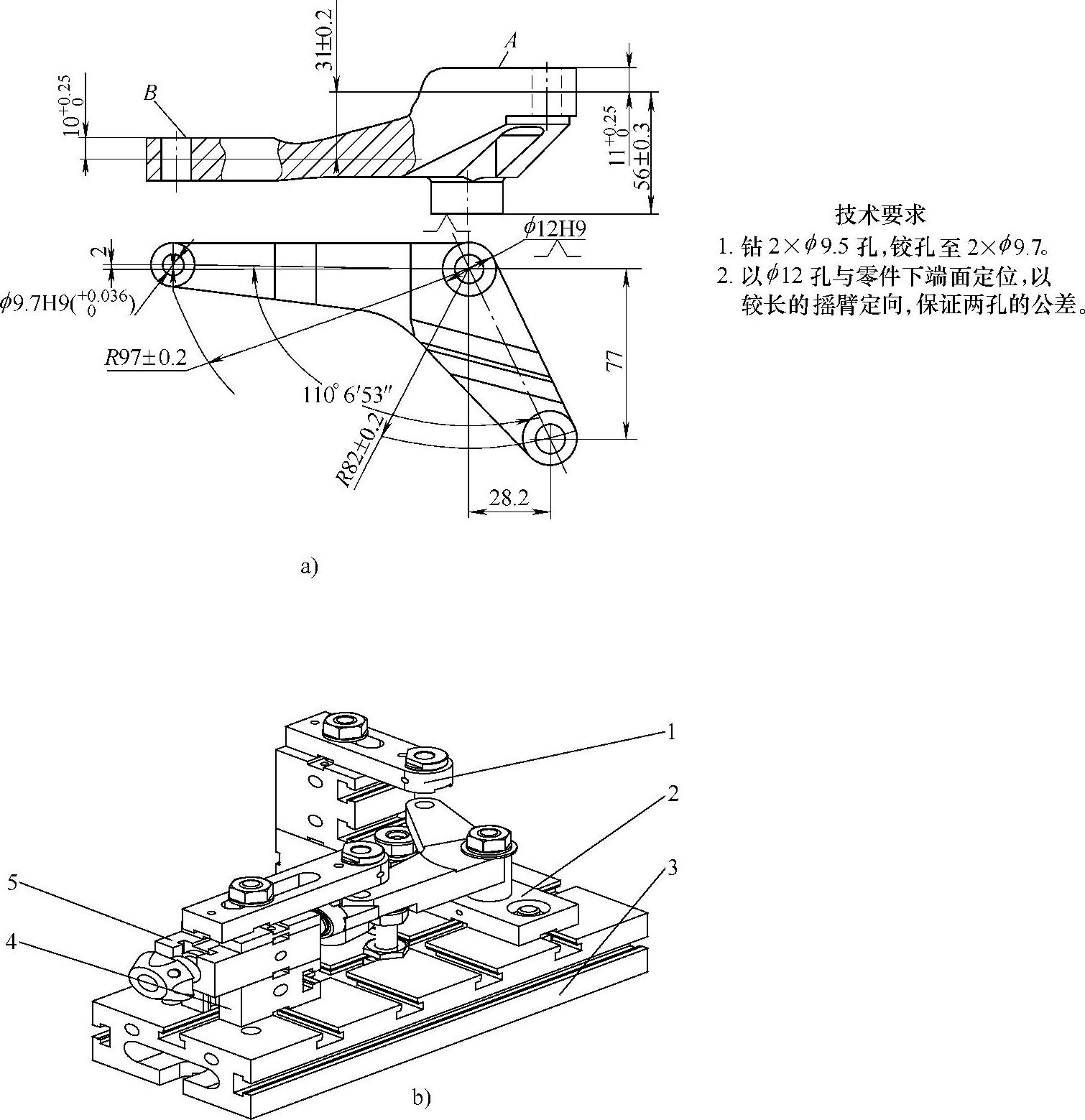

5.多层导向钻模(图5-29和图5-30)

图5-29 多层导向钻模(1)

a)工艺草图 b)夹具结构图 1、13—快换钻套T403050 2、7—中孔支承板Z326050 3、6—三竖槽长方形支承Z213215 4—三竖槽长方形支承Z213105 5—大中孔定位板Z325310 8—三竖槽长方形支承Z213220 9—垂直圆基础板NB-Z141010 10—连接杆Z92272511—连接板Z900015 12—大头叉形压板Z588105

零件以原孔定位,用专用铰刀扩、铰孔。为了降低夹具高度,基础板选用圆基础板(300mm×40mm)。钻模板采用过桥式结构,上下引导,在钻模板中心处利用中孔定位板支托零件定位,并利用大头叉形压板压紧零件。由于压紧螺栓较长,所以用连接杆连接螺栓,以避免因为螺栓过长而影响压紧力的问题出现。

图5-30 多层导向钻模(2)

a)工艺草图 b)夹具结构图 1—伸长压板Z501015 2—中孔定位板Z325050 3—一竖槽长方形支承Z211220 4—V形角铁Z263040 5—中孔支承板Z326045 6—单向夹紧器Z851205 7—长方形基础板NB-Z111065-1 8—伸长板Z271050 9—沉孔支承环Z922620 10—二竖槽正方形支承Z202215 11—立式钻模板Z433310 12—V形支承Z262105 13—回转板Z903045

根据工艺要求,零件以加工好的外圆定中心,为了保证中心的准确性,在尽可能长的距离上安装两个V形支承,并在压紧结构中安装V形支承,避免压紧时压伤零件表面。以长方形支承组合立式钻模板挡住端面确保尺寸,以单向夹紧器与V形角铁的组合在耳片处进行定向,中间悬空处增加辅助定位点并压紧,确保零件在加工过程中的稳定性。二、斜孔式钻模

斜孔式钻模是指被加工孔的中心线与主要定位面成一角度(但不等于90°)的钻模。

1.用回转支承扳角度组成的斜孔钻模(图5-31)

图5-31 用回转支承扳角度组成的斜孔钻模(1)

a)工艺草图 b)夹具结构图 1—回转板Z903040 2—加筋角铁Z237210 3—二竖槽正方形支承Z202210 4—二竖槽端孔支承Z322210 5—回转支座Z812305 6—连接板Z900025 7—三竖槽长方形支承Z213215 8—正方形支承Z101020 9—三竖槽长方形支承Z213210 10—三竖槽长方形垫片 11—三竖槽条形基础板 12—顶槽基础角铁Z134015 13—伸长压板Z501015 14—大头叉形压板Z588105 15—大中孔定位板Z325310 16—快换钻套Z403075

由于零件被加工孔的孔径大,切削力大,所以采用过桥式结构。以ϕ16mm定位销定位后,用回转支座扳角度使加工孔与基础板垂直。零件采用回转板压紧,在耳片加工部位需要设置活动支承点,并安装压紧结构,来保证零件的稳定性。

2.用回转支座扳角度组成的斜孔钻模(图5-32)

图5-32 用回转支座扳角度组成的斜孔钻模

a)工艺草图 b)夹具结构图 1—沉孔钻模板Z438215 2—伸长板Z271050 3—回转支座Z812310 4—长方形基础板NB-Z111040-1 5—一竖槽长方形支承Z211220 6—圆形定位盘Z314005 7—折合板Z840205 8—纵槽钻模板Z436105

此为在摇臂类零件上钻角度孔,在回转支座上面加上伸长板,其上连接圆形定位盘,以大孔定位压紧,以摇臂另一端的小孔定向,回转支座调整出所需角度,计算出定位孔到加工孔的距离尺寸,安装钻模板。根据计算结果测量出钻模板与定位孔之间的距离,保证所加工孔的尺寸、位置正确。

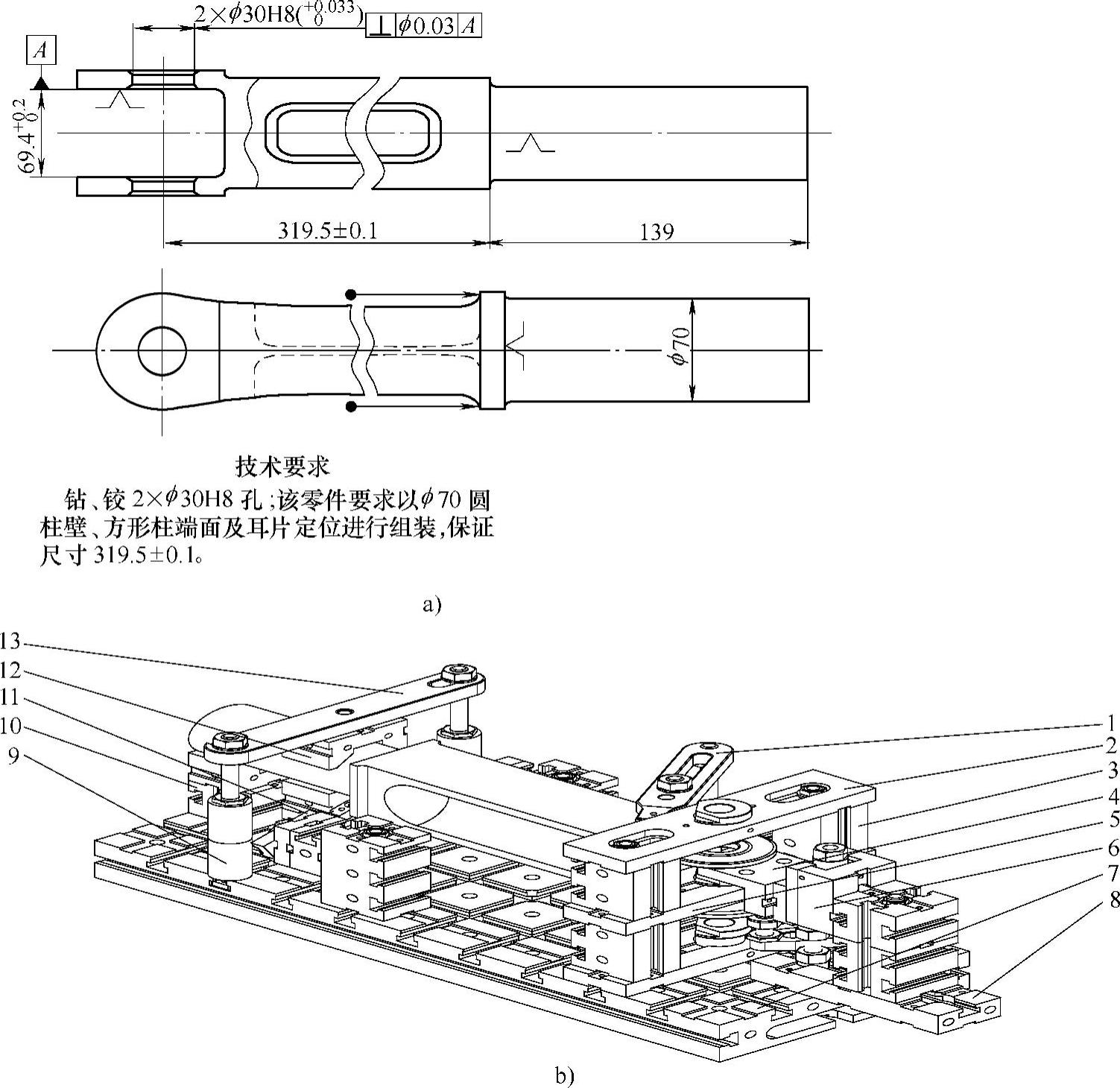

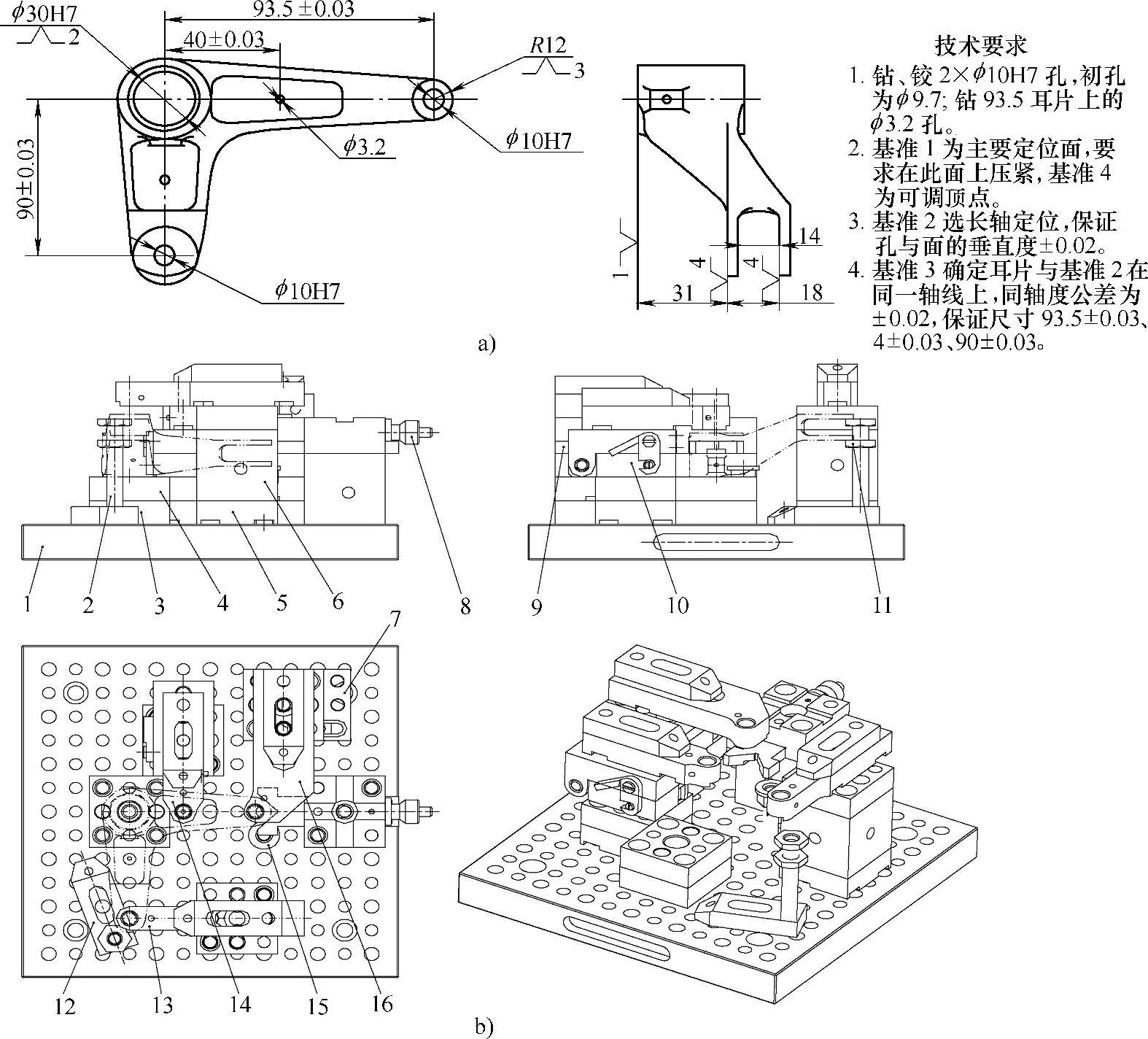

三、加工双摇臂零件的钻模(图5-33和图5-34)

图5-33 加工双摇臂零件的钻模(1)

a)工艺草图 b)夹具结构图 1—纵槽钻模板Z436120 2—中孔定位板Z324205 3—长方形基础板Z213220 4—一竖槽长方形支承Z211210 5—活动V形座Z836005

零件以中孔定位板上的定位销定位、压紧。根据要求,使用活动V形座将零件较长的摇臂控制住,用以定向。使较长摇臂上的孔与定位孔位于同一直线上,重新计算待加工孔与定位孔之间的位置尺寸,排好钻模板。由于定位面相对较小,在不影响加工的情况下,在零件下方靠近待加工孔的位置加装活动支承点,将零件在加工过程中的颤动减到最小,以保证孔的加工精度。

图5-34 加工双摇臂零件的钻模(2)

a)工艺草图 b)夹具结构图 1—正方形基础板 2—双头螺柱 3、6—正方形支承 4—定位板 5—横向移位支承 7—纵向移位板 8—活动V形座 9—正方形垫板 10—折合板 11—六角螺母 12—平压板 13、14—沉槽钻模板 15—带肩螺母 16—十字槽右弯头钻模板

选择件1作为基座;由件3、4确定基准1,ϕ30mm轴确定基准2,件6、8确定基准3,使各基准在同一轴线上并压紧。由件6、7、16偏移4.5mm确定93.5mm耳片上ϕ10mm孔的位置。由件17、10、14、12、5确定ϕ3.2mm孔的位置,保证尺寸(40±0.03)mm。由件5、6、17、13、12确定尺寸(90±0.03)mm和耳片上ϕ10mm孔的位置。由件12、2、11确定基准4。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。