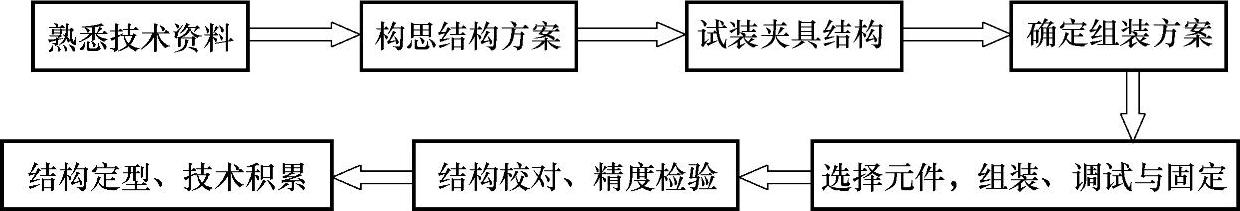

组合夹具的组装步骤如图3-10所示。

图3-10 组合夹具的组装步骤

1.熟悉技术资料

夹具设计组装前,必须掌握有关该工件加工的各种原始资料,如产品数量、工件图样、工艺规程、工艺技术要求等。

(1)工件

1)工件的材料:根据工件的材料分析切削性能,确定切削力。

2)加工部位和加工方法:用以选用相应的元件。

3)工件形状和轮廓尺寸:确定选用元件的型号和规格。

4)定位基准及工序尺寸:确定定位方案和选择合适的定位结构。

5)加工精度和特殊技术要求:用于制订元件的优选方案。

6)前后工序状况:分析夹具与工序间的协调。

7)加工批量和生产率要求:确定夹具的结构方案。

(2)机床和刀具

1)机床型号及主要技术参数,如机床主轴、工作台安装尺寸、加工方式等,用于确定夹具的结构形式、与机床的定位连接结构和夹具轮廓等。

2)加工所使用的刀具种类、规格、特点和所要求的配合尺寸。

(3)夹具使用部门

1)夹具使用部门的现场条件。

2)操作工人的技术水平。(https://www.xing528.com)

2.构思结构方案

1)根据工艺要求拟订基本定位方案和定位结构。

2)构思夹紧方案和夹紧结构。

3)拟订夹具基本结构形式,如翻转式、移动式、固定式等。

4)确定夹具的整体结构。

5)计算尺寸和选择元件类型规格。

6)确定夹具调整与检测方法。

3.试装夹具结构

根据前期进行的技术准备工作进行夹具的试装,验证指定的夹具结构形式是否合理和满足工艺要求。重点验证工件定位夹紧是否可靠、夹具与刀具和机床是否协调、装卸零件是否方便、使用性能是否优良等。

4.确定组装方案

对试装过程中出现的问题采取措施修改完善,或者重新优化结构方案,保证夹具结构具有稳定性、可靠性、实用性、准确性。

5.选择元件,组装、调试与固定

组装方案确定后,即开始进行夹具的实际组装。组装时,先要对所选取的元件进行检测和表面修复,确定元件精度、表面质量、工作尺寸能够符合使用要求后方可进行下一步工作。夹具的组装一般按照从下到上、从里到外的顺序进行;对于定位结构,要边组装、边测量、边调整,直至夹具精度满足产品工艺要求后方可固定相关元件。

6.结构校对、精度检验

为保证夹具的质量和使用性能,在夹具生产过程中需要增加校对和检验环节,这两项工作可以与夹具结构方案构思、夹具组装过程并行进行,也可以待组装者完成夹具组装后进行。

7.结构定型、技术积累

夹具组装、检验完毕后,需要对相关的工作进行记录,如所使用的元件明细、计算过程和方法、夹具结构形式、特殊要求等,以利于夹具复装时结构形式的一致性以及后期技术资料的整理和经验技术的总结。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。