(1)风力机

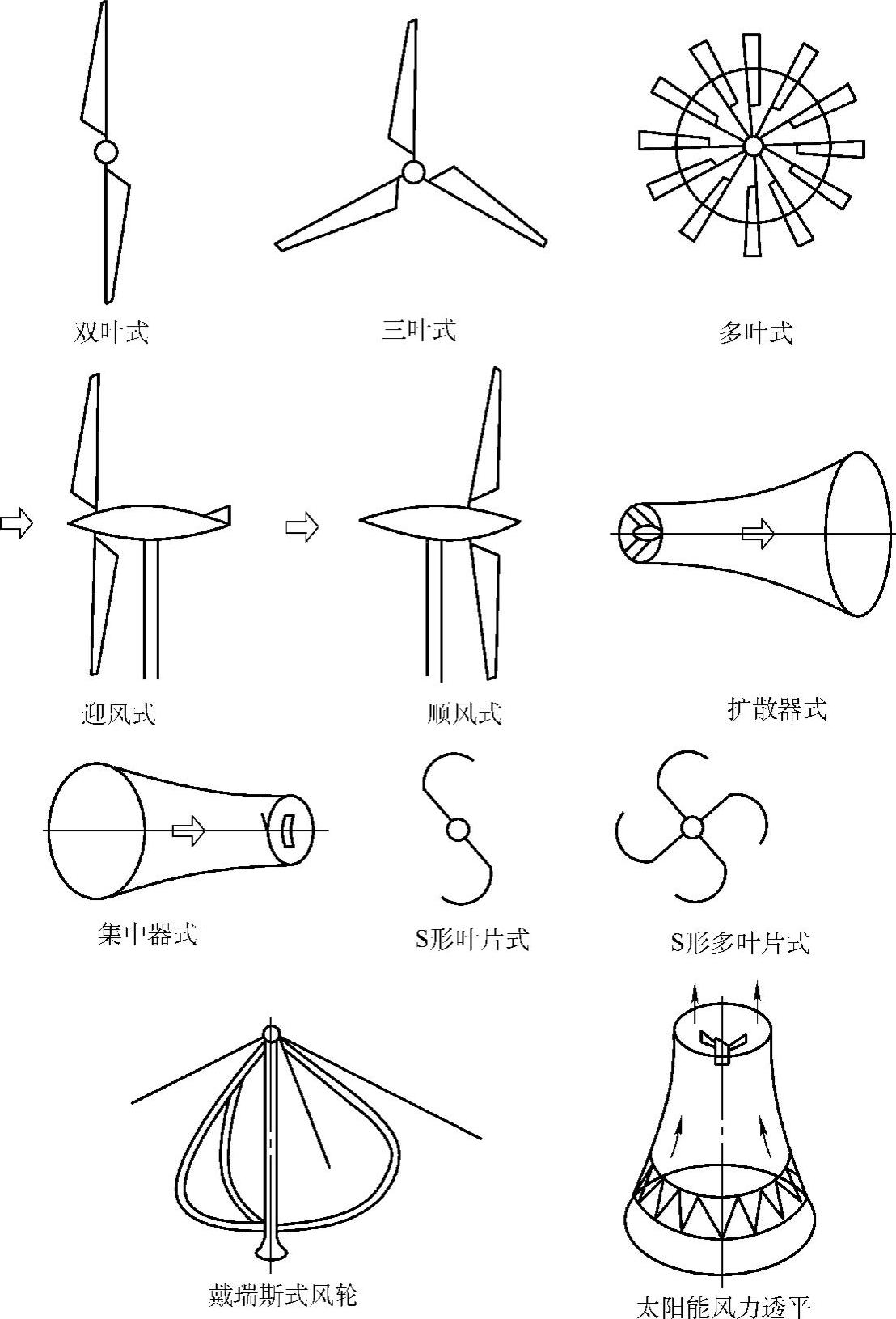

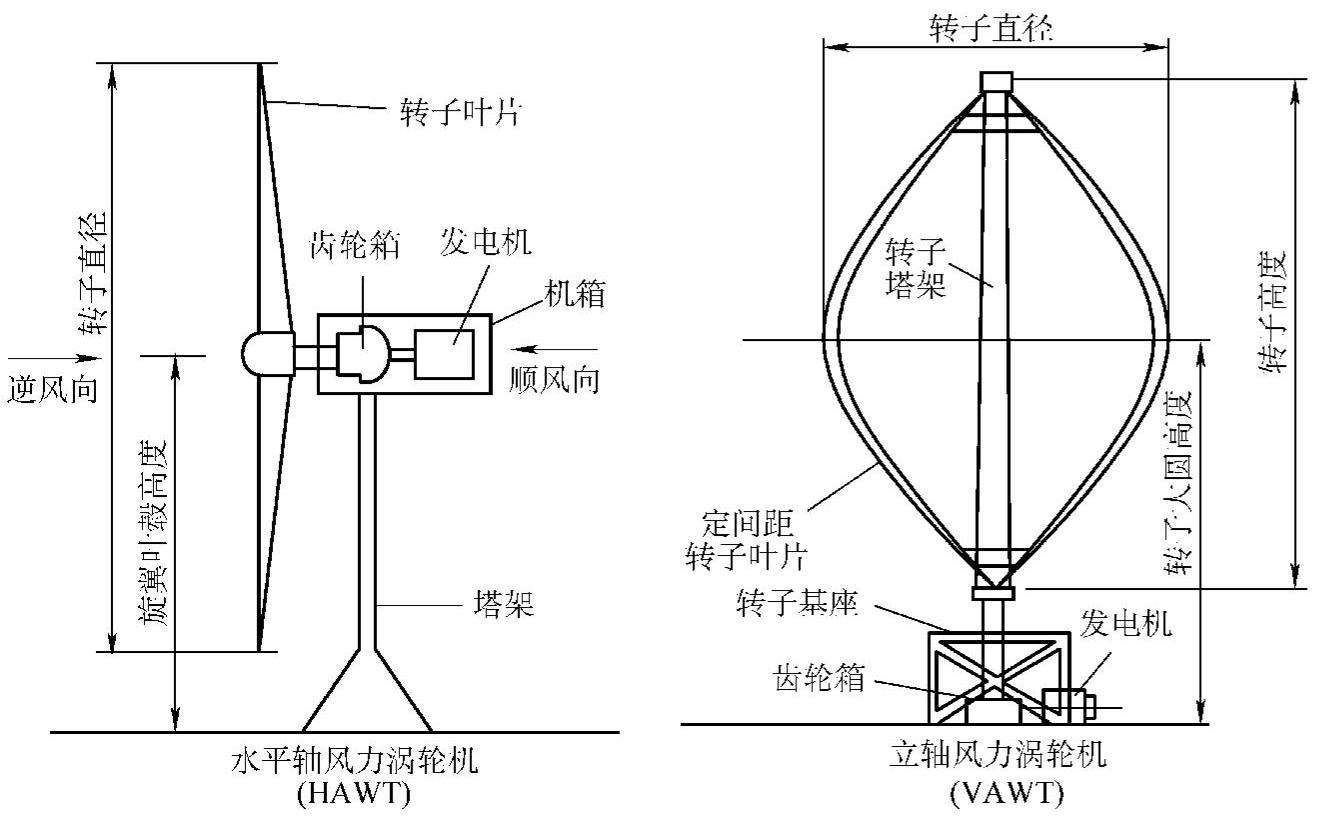

1)风力机的构成。风力机又称风车,是一种将风的动能转换成机械能、电能或热能的能量转换装置。风力机的类型很多,通常分为水平轴风力机、垂直轴风力机和特殊风力机三大类。但应用最广的还是前两种类型的风力机。图5-29为各种不同形式的风力机的示意图;图5-30为水平轴风力发电机和垂直轴风力发电机组的结构图。

风力机安装地点的风力和风速是不断变化的,因此为了使风力机能稳定的工作,并有效地利用风能,风力机上都必须有调向和调速装置。调向装置的作用是使风力机风轮的迎风面始终正对来流方向。常用的调向装置有尾舵调向、侧风轮调向、自动调向和伺服电动机调向等。调速装置的作用是使风力机在风速变化时能保持不变,此外在风速过高时还能起过速保护作用。常用的调速装置有固定叶片调速装置和可变桨距调速装置等。

风力机的效率主要取决于风轮效率、传动效率、储能效率、发电机和其他工作机械的效率。风力机按功率输出的大小,一般分为小型(10kW以下),中型(10~100kW)和大型(100kW以上),其中1000kW(1MW)到2000kW(2MW)以下又称为兆瓦级,2000kW及以上又称为多兆瓦级。

2)风力机功率控制方法。现代用于发电的属于高速风力机的发电机一般只需1~3个叶片,最普遍的是三叶片,因为它系统运行平稳,能输出稳定的转矩。由于风速的不稳定,风力机应具备功率控制功能。风力机的功率控制是指对其在低于额定风速时的功率优化和高于额定风速时的功率限制。功率控制的方法主要有三种:失速控制,变桨距控制和主动失速控制。

图5-29 各种不同形式的风力机

①失速控制。失速控制风力机的风轮叶片以一个固定的角度紧固到轮毂上,为定桨距。失速控制用于在风速超过额定风速时限制功率输出,这可以通过对风轮叶片的几何设计确定叶片翼型的扭角分布,使风力机功率达到额定点后,继续增大风速则升力减少、阻力增加,在叶片上表面产生流动分离,从而限制功率输出。风力机的失速控制要求对风轮叶片的精确加工和叶片安装角的准确安装。失速控制风力机的优点是结构简单,造价低,运行维护方便。其缺点是起动性差,低风速情况下的效率较低,机组承受的动态载荷大以及额定功率会因空气密度和电网频率的变化而变化,在低空气密度地区难以达到额定功率。

图5-30 水平轴风力发电机和垂直轴风力发电机组的结构图

②变桨距控制。变桨距控制风力机可以改变叶片桨距,它需要有一套机构来保证准确的变距控制,以便优化功率输出。当功率过大时,转动叶片来减少攻角,由此来减小翼型的升力,以达到减小功率输出的目的;反之则增大攻角以增加功率输出。变桨距控制的优点是起动性好,额定点以前的功率输出饱满,额定点以后的输出功率平滑,风轮承受的载荷小。缺点是变距机构增加了额外的复杂性。可靠性设计要求高,造价和维护费用高。

③主动失速控制。主动失速控制风力机类似于变桨距控制风力机,具有可变桨距的叶片。主动失速又称负变距,在额定功率点以前,与定桨距风力机一样,叶片的桨距角是固定不变的;当到达额定功率点时,将叶片桨距角向增大攻角方向调节,叶片进入失速状态,减小功率输出;而当叶片失速导致功率下降,功率输出低于额定功率时,适当调节叶片的桨距角,提高功率输出。这样能更加精确地控制功率输出,并有可能使风力机在高于额定风速下的运转达到额定功率,这种控制方式也有利于补偿因空气密度变化所造成的功率变化。

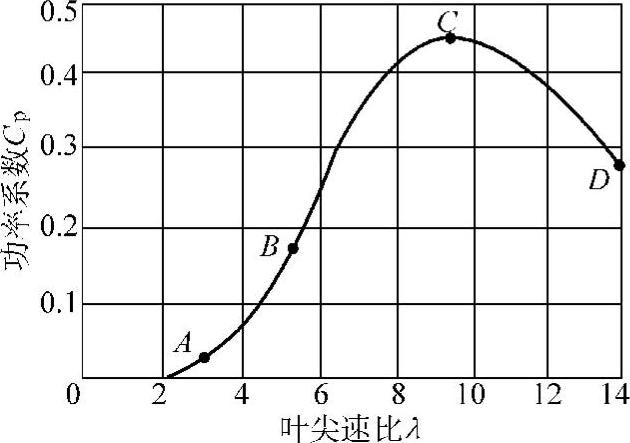

3)风力机性能参数。风力机性能可以由两个量纲为1的参数,即风能利用系数Cp和叶尖速比λ来描述。

风能利用系数指风力机从风能中转换的能量占风力机风轮扫过面积全部风能的比例。如果风轮扫掠面积为A,扫掠面积的风能为E(E=0.5ρAv3,ρ为空气密度,A为风轮扫掠面积,v为风速),风能利用系数Cp等于P/E,则Cp=P/0.5ρAv3,其中P为风力机功率。

叶尖速比是风轮叶尖线速度与风速的比值。即λ=Rω/v,其中R为风轮半径,ω为风轮角速度。(https://www.xing528.com)

风力机性能一般用风能利用系数曲线进行描述。风能利用系数曲线是描述风力机的风能利用系数与叶尖速比之间关系的曲线,图5-31显示了一条典型的定转速定桨距水平轴风力机Cp-λ曲线,C点为最大风能利用系数点,B点为最大功率输出点,A、D分别对应风力机的切出、切入风速点,叶片攻角沿着ABCD逐渐减少,其中ABC段为失速区。显然,由于风速不同,Cp最大点与功率最大点并不重合,功率最大点处虽然Cp值较低,但对应的风能E较大。风力机功率P沿DCB随风速提高而上升,到达最大点B后,沿BA随风速提高而下降。

图5-31 定桨距水平轴风力机风能利用系数与叶尖比曲线

4)风力机的关键部件。叶片、轮毂、主轴、齿轮等是风力机的关键部件。叶片通常是由玻璃纤维增强聚酯(GRP)制成的,环氧树脂有时用来代替聚酯,有时也用碳纤维来代替玻璃纤维。采用碳纤维的叶片质量轻、强度大,但成本较高。在大型风轮的叶片中,有时也使用木质层压板。轮毂是用来连接叶片与风轮轴的固定部件,它将来自叶片的载荷传递到风轮的支撑结构上。轮毂通常由球墨铸铁制成,使用铸铁的主要原因是轮毂的复杂形状使得其难于被其他方法加工。主轴将来自轮毂的转动能量传送给齿轮箱或直接传到发电机,还将载荷传递给机舱内的固定系统。除了承受风轮产生的启动载荷外,主轴还承受重力以及轴承、齿轮的反作用力。主轴也承受传动系统的扭转振动。由于表面腐蚀会导致抗疲劳能力的大幅下降,必须保护主轴不受侵蚀。主齿轮是传动系统中传递风轮到发电机的能量并加速转动的关键部件。实际应用的风力机主齿轮系中,最常见的形式是由一个行星齿轮加上一个或多个平行轮系构成的。

(2)风能利用中的关键技术 风能技术是一项涉及多学科的综合技术。而且,风力机不同于通常机械系统的特性动力源,是具有很强的随机性和不连续性的自然风,叶片经常运行在失速工况,传动系统的动力输入异常不规则,疲劳负载高于通常旋转机械几十倍。对于这样的强随机性的综合系统,其技术发展中有下列几个关键问题:

1)空气动力学问题。空气动力设计是风力机设计技术的基础,它主要涉及下列问题:一是风场湍流模型。早期风力机设计采用简化风场模型,无法计算风场湍流引起的随机载荷。研究可以正确反映湍流时空结构的风场湍流模型,对风力机疲劳载荷和极端载荷的确定具有重要意义。二是动态气动模型。湍流风场作用下的动态过程,如当叶片负载变化导致尾流变化影响诱导速度的动态过程需要一定的迟延时间,必须用动态尾流模型来计算诱导因子。在功角急剧变化的情况下,动态失速功角与稳态失速功角相比有明显的滞后。传统采用的准稳态近似、低估了气动弹性对失速流动的阻尼作用,必须用动态失速模型来计算气动弹性对失速流动的阻尼作用。三是新系列翼型。传统沿用的航空翼型不能很好地满足风力机低空环境和失速工况等的要求,国际上高度重视发展风力机专用翼型系列,现已有美国的NREL和SERL系列翼型、丹麦的RIφ-A系列翼型、瑞典的FFA-W系列翼型等。风力机专用新翼型在风力机叶片设计中起着重要的作用。

2)结构动力学问题。准确的结构动力学分析是风力机向更大、更柔、结构更优化方向发展的关键。一方面是风轮叶片增长后,叶片变得更加柔性,这时叶片除了发生挥舞和摆振振动外,还可能发生扭转振动。当叶片挥舞、摆振和扭转振动相互耦合时,会出现气弹失稳,导致叶片破坏。因此,设计时必须确保叶片的扭转刚度,并调整好叶片质心的位置。另一方面是风力机的动态特性变得更加重要,这既要准确预测作用在风力机上的气动载荷和机械载荷,对于海上风力机还要预测海上波浪和海流产生的水动力载荷;还要对风力机结构动力特性,包括响应和结构稳定性进行分析。风力机系统是机舱、轮毂等相对刚性的构件和塔架、叶片等相对柔性的构件组成的刚-柔混合多体系统,必须用现代刚-柔多体系统动力学理论进行分析和设计,以保证其结构可靠性和系统安全性。

3)控制技术问题。风力机组的控制系统是一个综合性的控制系统。随着风力机组由恒速定桨距运行发展到变速变桨距运行,控制系统除了对机组进行并网、脱网和调向控制外,还要对机组进行转速和功率的控制,以保证机组安全和跟踪最佳运行效率。由于风力机是一个非线性系统,以往采用线性控制理论设计的控制器不能完全满足风力机在非设计工况下的运行控制,必须通过微分几何全局线性化理论,应用非线性坐标变换,把非线性系统在全局上转化为线性系统,再应用线性系统加以设计。另外,近年来又提出了基于模糊逻辑和神经网络的风力机组智能控制系统,用模糊逻辑控制器来进行转速和功率控制,用神经网络控制叶片桨距和预测风轮气动特性。智能控制的最大优点是不需要对机组建立准确的数学模型,即可执行控制功能,并通过其在线学习能力,保持系统有较高的风能转换效率。

4)并网运行问题。目前,兆瓦级风力机组多采用变速恒频发电系统。近年来又发展了无齿轮箱风力发电机组,采用低速(多级)交流发电机经变频器与电网连接运行。对风力机组的并网运行特性进行数值仿真是风力发电机组研制中的一个重要内容。数值仿真的关键是建立机组全系统的数学模型,包括风轮、传动装置、发电机、控制系统、并网装置和电网系统的数学模型。全系统动态响应的动力来自气动力,而风轮转速等的变化又反过来改变叶片攻角等关键气动参数。因此,系统动态过程是一个综合气动模型、系统机械特性、控制方法以及执行机构响应分析的耦合过程。

5)可靠性设计技术问题。随着风电技术的发展,风力机系统可靠性日益受到重视。现在可靠性已与性能、成本、时间等技术经济指标共同作为评价系统优劣的主要指标。风力机可靠性研究包括两个主要内容:一个是系统可靠性评估分析,另一个是关键部件在极限载荷下的损害分析。在系统可靠性评估分析方面,国际上主要采用结构可靠性设计方法,通过建立风力机全系统故障树,分析计算系统的失效概率,这适用于已知各部件失效模式的全系统可靠性评价和可靠性优化。关键部件在极限载荷下的损害分析是可靠性研究的关键因素。针对我国特有的气候环境,研究风力机特殊过程的极限载荷问题,建立较完善风力机可靠性设计方法,对大型风力机组的研究以及风电场的运行很重要。

(3)风能利用中的其他问题 风能利用前景广阔,但在风能利用中还有两个问题需要特别注意:一是风力机的选址,二是风力机对环境的影响。

1)风力机的选址。无论是哪一种用途的风力机,选择设置地点都是十分重要的。选址合适不但能降低设备费用和维修成本,还能避免事故的发生。除了考虑设置地点的风况外,还应考虑其他自然条件的影响,例如雷击、结冰、盐雾和沙尘等。

在平坦地形上设置风力机时应考虑的条件是:①离开设置地点1km的方圆内无较高的障碍物。②如有较高的障碍物(例如小山坡)时,风力机的高度应比障碍物高2倍以上。在山丘的山脊或山顶设置风力机时,山脊不但可以作为巨大的塔架,而且风经过山脊时还会加速。因此山顶和山脊的肩部(即两端部)是安装风力机的好场所。

2)风力机对环境的影响。如果不考虑风能利用中由于所采用材料(如钢铁、水泥等)在生产过程中对环境的污染,通常认为风能利用对环境是无污染的。但是由于人们对环境的要求越来越高及环境保护的含义越来越广,因此在风能利用中也必须考虑风力机对环境的影响,这种影响反映在以下几方面:①风力机的噪声。风力机产生的噪声包括机械噪声和气动噪声,分析表明风轮直径小于20m的风机,机械噪声是主要的。当风轮直径更大时,气动噪声就成为主要的噪声。噪声会对风力机设置处的居民产生一定的影响,特别是对人口稠密地区(例如荷兰)噪声问题更加突出,因此应采取各种技术措施来减少风力机的噪声。②对鸟类的伤害。风力机的运行常常会对鸟类造成伤害,如鸟被叶片击落。大型风力场也影响附近鸟类的繁殖和栖息。虽然许多研究表明上述影响不大,但对一些特殊地区,例如鸟类大规模迁徙的路线上,应充分考虑对鸟类的影响,在选址上予以避开。③对景观的影响。风力机或因其庞大,或因其数量多(大型风力电场风力机可多达数百台)势必对视觉景观产生影响。对人口稠密和风景秀丽区域更是如此,对这一问题,处理得好,会产生正面影响,使风力机变为一个景观。而处理不好,则会产生严重的负面效应。因此在风景区和文化古迹区,安装风力机尤应慎重。④对通信的干扰。风力机运行会对电磁波产生反射、散射和衍射,从而对无线通信产生某种干扰。在建设大型风力场时应考虑这一因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。