3.3.4.1 单宁替代苯酚当量的选择

本实验预先设定了三个当量,分别为1.0、1.5、2.0,即1g单宁分别相当于1.0g、1.5g、2.0g苯酚与甲醛发生反应。制备了三种当量的PTF树脂,其中单宁替代量即T/P+T=30%,F/P+T=2.2,F1/P=2.2,F为总的甲醛添加的物质的量,F1为苯酚消耗甲醛的物质的量。胶合板制备热压工艺为:热压时间5min、压力为1.0MPa、温度度分别为135℃和150℃。实验结果如表3-2、表3-3所示。

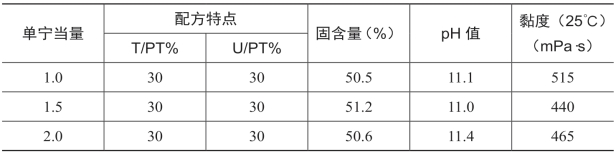

表3-2 不同当量PTUF树脂的各项性能指标

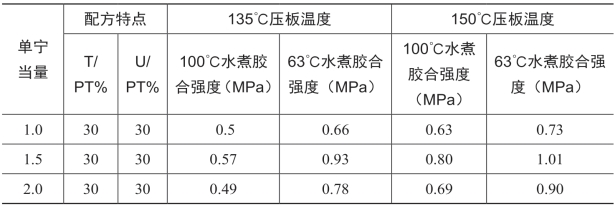

由表3-2、表3-3数据可知,不同单宁当量制备的PTUF树脂其各项性能指标差别不大,但胶合强度差异很大。当热压温度较低时,135℃热压,三个当量的PTUF树脂制备的胶合板强度均不能达到I类胶合板的强度要求,均低于0.78MPa;但当量为1.5和2.0时制备的树脂能达到II类胶合板的强度要求,高于0.7MPa。同时,当热压温度较高时,150℃热压,仅有当量为1.5时,胶合强度能达到I类胶合板的强度要求,同时,三个当量的树脂胶合强度均能达到II类胶合板的强度要求。由于温度对树脂的固化影响很大,温度越高,固化速度越快,因此当热压温度提高时,三个当量的PTUF树脂胶合强度均有所提高。由以上数据分析可知,无论是135℃或150℃热压条件下,单宁当量为1.5时,制备的PTUF树脂胶合强度最高。因此,在之后的胶黏剂合成过程中选取的单宁替代苯酚的当量为1.5,即1g单宁相当于1.5g苯酚与甲醛进行反应。

表3-3 不同当量制备的PTUF树脂胶合强度

3.3.4.2 不同单宁替代量

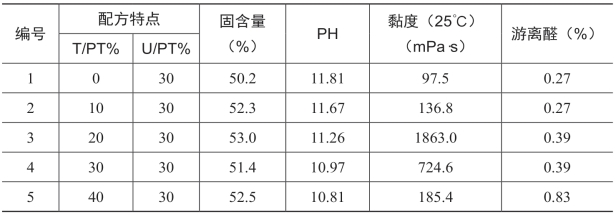

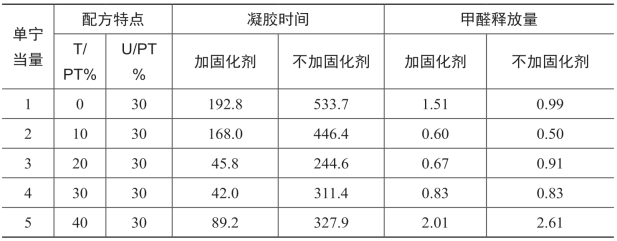

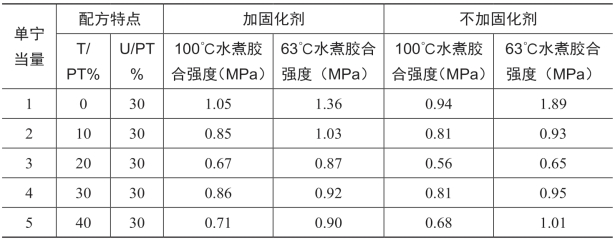

本实验以U/PT=30%为定量,做了一系列T/PT=0%~40%的PTUF树脂胶黏剂,并比较不同单宁替代量的PTUF树脂胶黏剂的性能差异,具体结果可见下表。

由表3-4可知不同单宁替代苯酚合成的PTUF树脂固含量及pH值差异不大,固含量在50.2%到53%之间,pH=11.3±0.5。原因是:树脂是在碱性条件下合成的,NaOH是合成树脂的碱性催化剂,是强碱,由于添加量相同,因此不同不同单宁替代苯酚合成的PTUF树脂的pH值差别不大;同时,在树脂的合成配方中,有计算固含量,通过水的添加量的多少来控制固含量,因此不同配方合成的树脂,固含量的差异也不大。随着单宁替代苯酚,合成的树脂,黏度均增大了,原因可能是由于单宁本身的物质的量要大于苯酚,因此合成的树脂,分子量大,从而使得黏度增大。

表3-4 不同单宁替代量对固含量、pH值、黏度等的影响

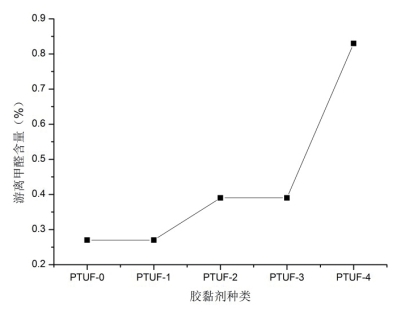

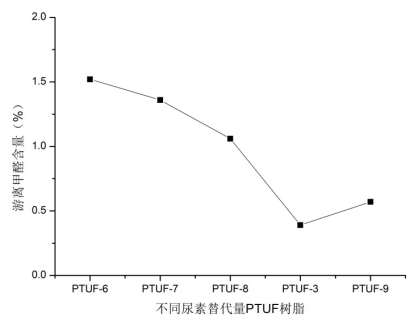

由图3-2中可知,不同单宁替代苯酚合成的PTUF树脂,游离醛的含量均较低,随着单宁替代量的增加,游离醛含量增大。原因是由于单宁原料中单宁成分只有58%,因此在反应中,不如纯苯酚与甲醛反应的充分、完全,从而导致游离甲醛含量增加,随着单宁替代量的增加,与甲醛反应不充分变得更加明显。当单宁的替代量较少时,对树脂的游离醛含量影响不大,单宁替代量为10%时,游离甲醛含量为0.27%,与不添加单宁合成的树脂,基本一致。但是,当单宁替代量达到40%时,游离醛含量达到最大值0.83%。

图3-2 不同单宁替代量PTUF树脂的游离甲醛含量

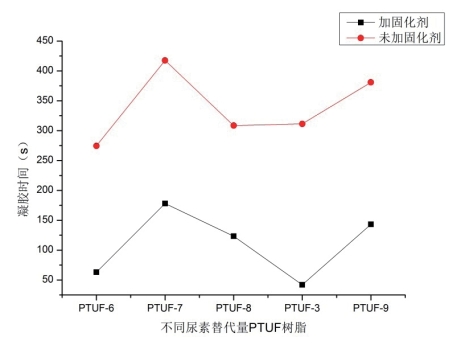

由表3-5可和图3-3可知,随着单宁替代量的增加,PTUF树脂的凝胶时间总体趋势是降低的,不添加单宁合成的树脂,凝胶时间最长,为533.7s。原因可能是由于单宁的活性很高,因此合成的树脂,其活性比不添加单宁合成的树脂的活性高,从而使得凝胶时间减低。不同单宁替代量合成的PTUF树脂的游离甲醛含量是提高了的,但其树脂制备的胶合板的甲醛释放量并未提高。从表3-5中,单宁替代苯酚合成PTUF树脂,除了替代量为40%合成的PTUF树脂外,其他替代量合成树脂甲醛释放量相比于不添加单宁合成的树脂均有所减低。原因可能是由于,在压制胶合板后测定其甲醛释放量时,部分的在合成树脂中未反应的单宁,由于单宁活性高,在热压过程中和之后能与部分甲醛反应,从而消除了部分甲醛,从而降低了甲醛释放量。而单宁替代量为40%时,由于树脂中的游离甲醛含量很高,剩余的单宁不能消除足够的甲醛,因此,其甲醛释放量最大。

表3-5 不同单宁替代量及固化剂对凝胶时间、甲醛释放量的影响

图3-3 固化剂对不同单宁替代量PTUF树脂凝胶时间的影响

在胶黏剂的使用过程中,固化剂的添加,往往能提高固化效率,缩短人造板的热压时间和热压温度。因此,本实验中使用了一种固化剂A,探索固化剂A对PTUF树脂的影响。由表由3-5可知,固化剂(添加量为树脂质量的1%)能极大地缩短PTUF树脂的凝胶时间,单宁替代量为30%时,凝胶时间由原来的311.4s,缩短至42s。其它不同量单宁代替苯酚合成的PTUF树脂,凝胶时间均明显降低。这说明固化剂对树脂的固化作用明显,能显著提高树脂的固化速率。由图3-4分析可看出,固化剂对甲醛释放量的影响不大,且不成规律。在未添加单宁替代苯酚合成的树脂中,固化剂对其制备的胶合板甲醛释放量影响显著,甲醛释放量由0.99mg/L,提高到1.51mg/L。但是,单宁替代量为40%时,甲醛释放量由2.61mg/L,降低至2.01mg/L。

图3-4 固化剂对不同单宁替代量PTUF树脂甲醛释放量的影响

表3-6 不同单宁替代量及固化剂对胶合强度的影响

(https://www.xing528.com)

(https://www.xing528.com)

图3-5 不同单宁替代量及固化剂对PTUF树脂胶合强度的影响(100℃,I类)

图3-6 不同单宁替代量及固化剂对PTUF树脂胶合强度的影响(63℃,II类)

由表3-6和图3-5、3-6可看出,当固定U/PT=30%时,不添加单宁时,树脂胶合强度最高,均能达到胶合板I类板的强度要求。随着单宁的加入,合成的PTUF树脂胶合强度均明显降低,但合成树脂的胶合强度并呈现随着单宁的添加量的增加而下降的趋势,其中当单宁添加量为10%和30%时,合成的PTUF树脂仍能达到胶合板I类板的强度要求,大于0.78MPa。除了单宁添加量为20%时,树脂未达到胶合板II类板的强度要求外,其他单宁添加量的树脂均能达到II类板的强度要求,胶合强度较好。单宁替代苯酚,引起合成的PTUF树脂胶合性能下降的主要原因可能是一下几个方面:一是由于单宁原料含有其他物质,因此合成的PTUF树脂物质的量分布不均匀,树脂内部结构及成分复杂,树脂性能不稳定;二是在树脂固化后,形成的交联网状结构不如不添加单宁的PUF树脂稳定、均匀;三是由于不均匀性,可能导致添加单宁的树脂固化后胶层更容易形成内应力,发生应力破坏,从而导致胶合强度降低。同时,固化剂对树脂胶合强度度的影响,在100℃条件下水煮,检测胶合强度时,随着固化剂的添加,不同单宁替代量合成的PTUF树脂的胶合强度均有所提高,但提高效果不显著。原因可能是由于固化剂的加入,树脂的固化速度加快,在热压的过程中,加入固化剂的PTUF树脂在相同时间内,固化的更完全,耐水性提高,从而提高了胶合强度。

3.3.4.3 不同尿素替代量

本实验以P/T=7/3为定量,做了一系列U/PT=0%~40%的PTUF树脂胶黏剂,并比较不同尿素替代量的PTUF树脂胶黏剂的性能差异。在配方中单宁替代量即T/P+T=30%,F/P+T=2.2,F1/P=2.2,F2/U=1.0,F为总的甲醛添加的物质的量,F1为苯酚消耗甲醛的物质的量,F2为尿素消耗的甲醛的物质的量。树脂的各项性能指标及胶合强度,具体结果见表3-7。

表3-7 不同尿素替代量对固含量、pH值、黏度等的影响

图3-7 不同尿素替代量PTUF树脂游离甲醛含量

由表3-7和图3.7分析可知,不同单宁替代苯酚合成的PTUF树脂固含量及pH值差异不大,固含量在50.8%到52.8%之间,pH=11.0±0.2。原因可能是:树脂是在碱性条件下合成的,NaOH是合成树脂的碱性催化剂,NaOH是强碱,由于添加量相同,因此不同不同单宁替代苯酚合成的PTUF树脂的pH值差别不大;同时,在树脂的合成配方中,有计算固含量,通过水的添加量的多少来控制固含量,因此不同配方合成的树脂,固含量的差异也不大。不添加尿素合成的PTUF树脂黏度值最大809.8mPa·s,随着尿素的添加量逐渐增加,合成的PTUF树脂黏度均有所降低,当添加量达到40%时,黏度为87.5mPa·s,是所有树脂中黏度最小的。由于单宁的物质的量非常大,因此其与甲醛反应合成的树脂物质的量大,从而其黏度大,而加入的尿素,分子量较小,尿素与甲醛反应生成的树脂,分子量也较低,因此当尿素添加后,尿素与甲醛反应,和单宁、苯酚与苯酚之间的反应存在了竞争关系,单宁与甲醛反应形成的大分子物质,相比不加尿素合成的树脂中形成的大分子物质要少一些,因此,加尿素后合成的PTUF树脂其黏度总体是呈下降趋势的。

由表3-7可知,当以P/T=7/3为定量,尿素的添加量逐渐增加时,合成PTUF树脂的游离甲醛含量是呈下降趋势的。当尿素添加量为30%时,合成的树脂游离甲醛含量最低。添加尿素,树脂游离甲醛含量降低的原因,主要可能是因为,添加的尿素能与甲醛反应,实验中设计各种反应物的摩尔比F1/(P+T)=2.2 F2/U=1.0,即添加的部分甲醛F1与单宁苯酚混合物(P+T)反应摩尔比为2.2,添加的部分甲醛F2与尿素反应的摩尔比为1.0,,由于尿素能与甲醛发生加成反应,形成一羟甲基脲,甲醛过量能形成二羟甲基脲、三羟甲基脲等,而在实际的合成过程中,尿素、单宁、苯酚与甲醛的反应是存在竞争关系的,因此实际的甲醛与尿素反应,甲醛是过量的,因为在添加尿素时,单宁、苯酚与甲醛实际上并未反应完全,因而实际F/U>1.0。因此,尿素添加量越高,可消耗甲醛的能力增强,从而使得合成的树脂中,游离甲醛含量降低。

表3-8 不同尿素替代量及固化剂对凝胶时间、甲醛释放量的影响

图3-8 固化剂对不同尿素替代量PTUF树脂凝胶时间的影响

图3-9 固化剂不同尿素替代量PTUF树脂甲醛释放量的影响

由表3-8和图3-8、3-9分析可知,未加固化剂时,随着尿素的添加制备的PTUF树脂,与未添加尿素制备的树脂相比其凝胶时间增加了,但不随尿素添加量的逐渐增大而增大。加固化剂时,除了替代量为30%时,凝胶时间比未加尿素制备的PTUF树脂短,其他不同尿素添加量制备的树脂,凝胶时间亦均有所提高。由此可知,尿素的添加,增加了PTUF树脂的凝胶时间。同时,由表可知,固化剂的加入,能明显缩短合成的PTUF树脂的凝胶时间。未添加固化剂时,随着尿素添加量的增加,制备的PTUF树脂压制的胶合板甲醛释放量呈先增大后减小的趋势。出现这种趋势的主要原因,是由于PTUF树脂的合成与固化过程,其化学反应过程及其复杂,在原料成分中,单宁含量在一定范围内能够降低树脂制备胶合板的甲醛释放量;合成的PTUF树脂,其成分应当包含PF、UF、TF树脂等成分,其比例难以确定;同时,这几种成分的树脂,其固化机理不同,因此固化后甲醛的释放机制也不同。由表可知,添加固化剂时,添加尿素制备的树脂制备的胶合板甲醛释放量均有所降低,这种趋势与未添加固化剂的甲醛释放趋势,差异较大;同时,尿素不同添加量PTUF树脂添加固化剂制备的胶合板甲醛释放量要高于未加固化剂制备胶合板的甲醛释放量。

表3-9 不同尿素替代量及固化剂对胶合强度的影响

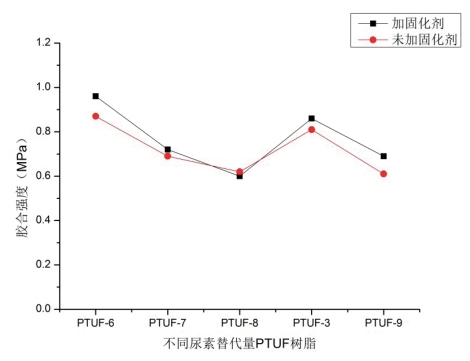

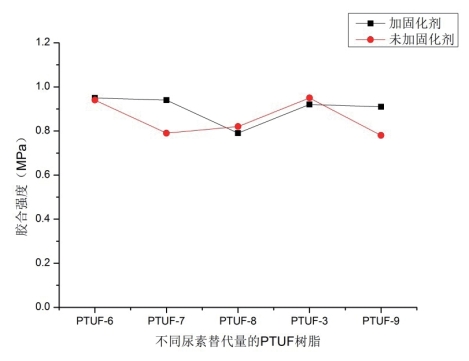

图3-10 不同尿素替代量及固化剂对PTUF树脂胶合性能的影响(100℃,I类)

图3-11 不同尿素替代量及固化剂对PTUF树脂胶合性能的影响(63℃,II类)

由表3-9和图3-10、3-11可知,不同尿素替代量制备的PTUF树脂,按照胶合板I类板要求条件下检测其强度。T/PT=30%为定量,不加固化剂,U/PT=0%和U/PT=30%胶合强度分别为0.87MPa、0.81MPa,均达到胶合板I类板强度要求(≥0.78MPa);其他替代量的PTUF树脂胶合强度均较低,不能达到胶合板I类板强度要求。但是,按照胶合板II类板要求条件下检测其强度,不同尿素替代量制备的PTUF树脂均达到胶合板II类板强度要求(≥0.70MPa)。U/PT=0%和U/PT=30%时,胶合强度分别为0.94和0.95,胶合强度较大,胶接性能好。总体而言,随着尿素的添加,制备的PTUF树脂胶合强度降低,耐水性能降低。不含尿素的PTUF树脂,不含有UF(即脲醛树脂)树脂成分。由树脂合成的条件,及反应物种类,可推测PTUF树脂中应该是包含PF、UF、TF以及它的树脂成分,这树脂成分的具体比例难以确定。但是可以知道,尿素添加量为0%时,合成的PTUF树脂,不含UF成分。UF树脂的胶合强度一般小于PF树脂的胶合强度。当PTUF树脂中含有UF成分时,PF成分下降,因此当U/PT=0%时,合成的胶合强度大于其他PTUF树脂。以T/PT=30%为定量,加固化剂时,U/PT=0%和U/PT=30%胶合强度分别为0.96MPa、0.86MPa,均达到胶合板I类板强度要求(≥0.78MPa),其他替代量的PTUF树脂胶合强度均较低,不能达到胶合板I类板强度要求;按照胶合板II类板要求条件下检测其强度,不同尿素替代量制备的PTUF树脂均达到胶合板II类板强度要求(≥0.70MPa);U/PT=0%和U/PT=30%时,胶合强度分别为0.95和0.92,胶合强度较大,胶接性能好,这与未加固化剂的PTUF树脂制备胶合板的胶合强度结果显示是一致的。对比,固化剂对PTUF树脂胶合性能的影响。由表3-9数据可知,PTUF树脂制备胶合板过程中,加入固化剂,除U/PT=20%,测得的强度值有所降低外,其他条件下,加入固化剂,胶合强度均有增加,但增加幅度不大。因此,可以认为当T/PT=30%为定量,固化剂对不同尿素替代量制备的PTUF树脂的胶合性能影响不大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。