1.剪毛机刀片的失效分析

剪毛机是由上、下刀片组成剪切副,在加压状态下不断高速(3000次/min)往复摆动,完成对细软羊毛的剪切。因此,要求刀片十分锋利,且上、下刀片刃口要适当加压使其紧密贴合才能顺利剪毛。由于上、下刀片刃口不断切削和凿削,除造成其卷刃、崩刃和刀口疲劳断裂外,刃面还受磨粒划伤与粘着磨损以及清洗液的腐蚀磨损等导致失效。

2.剪毛机刀片的选材和技术要求

(1)材料选择及热处理工艺方法 剪毛机刀片材料一般选择Cr04、Cr06和T12J钢施以分级淬火或油冷淬火;或08F、20钢碳氮共渗淬火等。

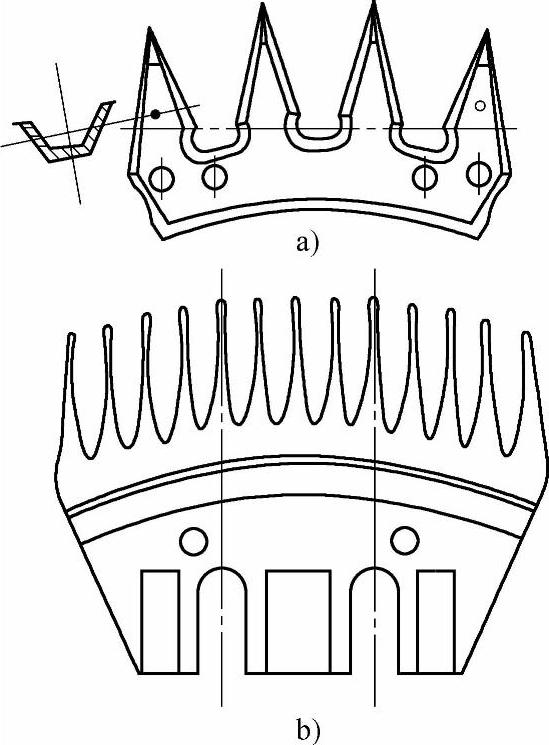

图11-6 典型的剪毛机刀片

a)上刀片 b)下刀片

(2)热处理技术要求

1)表面硬度:图11-6所示刀片硬度应为61~64HRC(羊毛中含砂量较多的情况下,硬度取中、下限为宜;碳氮共渗刀片硬度应≥63HRC)。

2)金相组织:以隐晶马氏体或细针马氏体为主和适量的残留奥氏体,以及没有或极少量分布均匀的细粒状碳化物。

3.剪毛机刀片的热处理工艺性分析

尽管剪毛机刀片形状较复杂,但采用分级或等温淬火,并不难满足技术要求。此外,值得推荐的还是以下三种工艺方法:

1)上刀片采用低碳钢碳氮共渗后淬火,不仅耐磨性好,还具有较好的耐冲击能力;而下刀片仍采用工具钢常规淬火,保持很好的耐磨性,且生产费用低。(https://www.xing528.com)

2)对刀片采用氮碳共渗淬火(“N.M.”处理)获得含氮马氏体,可兼顾刃部不崩刃和刃面不划伤,使刀片寿命大幅度提高。

3)对轧制后空冷获得的细片状索氏体的工具钢板进行高温回火(“G.S.”处理),使细片状碳化物不完全球化,淬火后形成“姜块状”碳化物,弥散强化效果好。试验表明,可有效提高其耐泥沙的颗粒磨损能力。

4.剪毛机刀片的热处理工艺设计

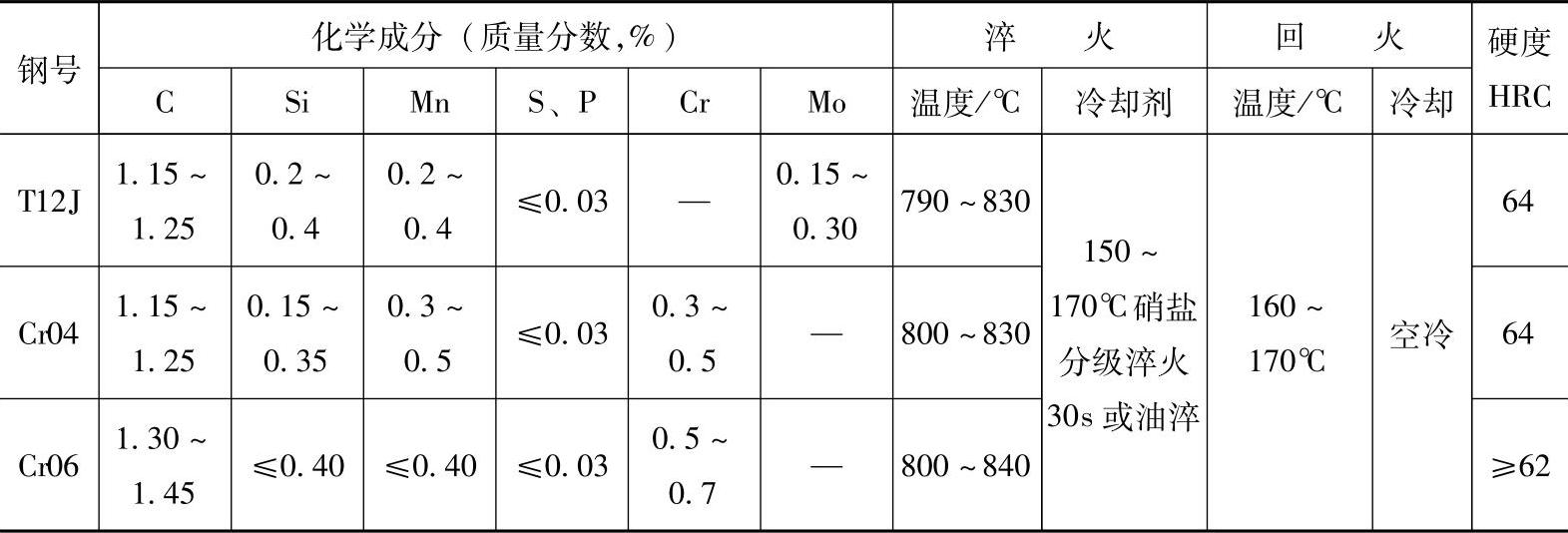

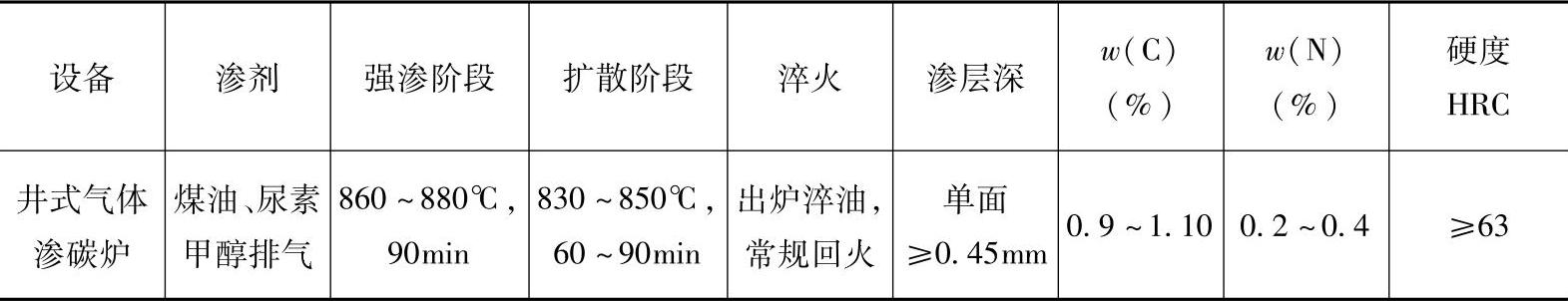

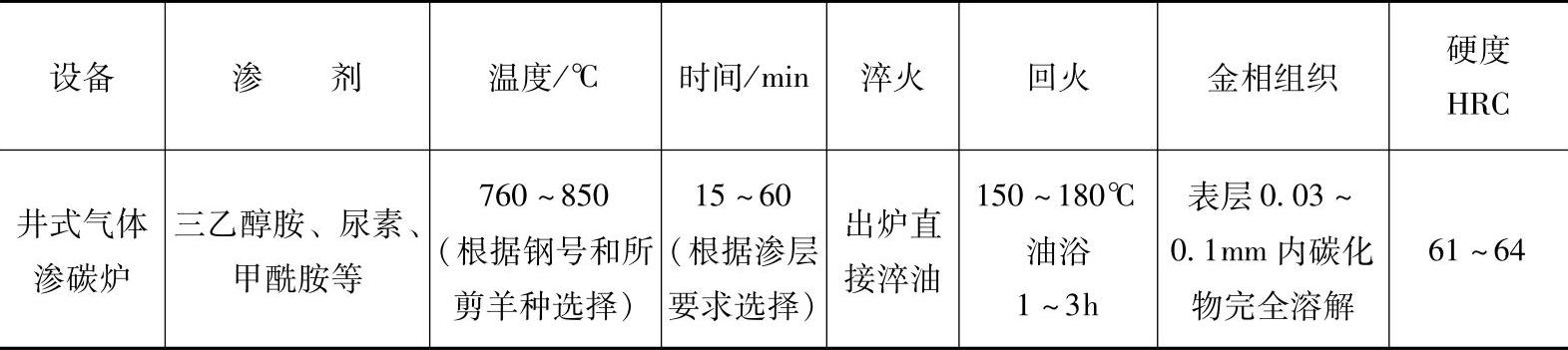

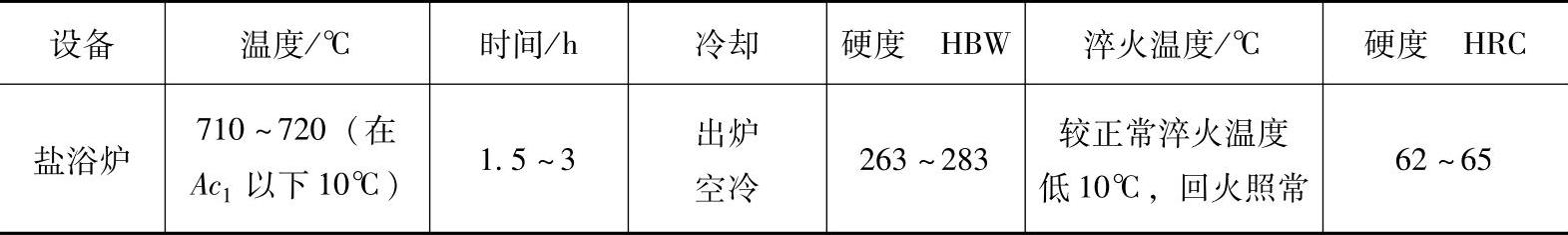

不同材料制造的剪毛机刀片,其材料成分及热处理工艺方法和工艺参数如表11-7~表11-10所示。

表11-7 剪毛机刀片材料成分及热处理工艺方法和工艺参数

表11-8 上刀片的热处理(低碳钢C-N共渗)工艺方法和工艺参数

表11-9 刀片的“N.M.”处理方法及工艺参数

表11-10 刀片的“G.S.”处理方法及工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。