1.汽轮机叶轮的热处理工艺设计

(1)汽轮机叶轮失效方式及其用钢 汽轮机叶轮的主要失效方式是末几级叶轮,特别是末级叶轮叶根槽或键槽部分出现应力腐蚀裂纹,当其裂纹达到一定深度后,将导致整个叶轮飞裂。汽轮机的普通叶轮用钢主要有:34CrNi3Mo、35CrMoV、34CrMo1等,要求强度和韧性较高的或特大型叶轮采用30Cr2Ni4MoV钢制造。

(2)叶轮的制作工艺路线 钢锭开坯→预防白点退火→下料→模锻→正火+高温回火→粗加工→调质→精加工→成品。

(3)承载特点分析 由于工作时在高速转动离心力和振动应力的综合作用下,使其承受巨大的切应力和径向应力。叶轮叶根槽和键槽的尖角处还受到应力集中和湿蒸汽环境腐蚀的双重作用等。因此,叶轮要有高的强度,良好的韧性和塑性,以及低的脆性转变温度。

(4)热处理工艺性分析

1)对于35CrMoV、34CrMo1等钢,如果原材料冶炼时未经精炼的真空除气处理,容易产生白点缺陷,所以锻造开坯后应进行640~660℃的预防白点处理,且锻件从锻后到预防白点处理入炉的停留时间不宜过长,特别是轮缘温度不得低于350℃。

2)由于汽轮机叶轮结构比较复杂,且其多处壁厚不一,加之所用钢种导热性较差等原因,热处理过程均应控制其加热和冷却速度以及冷却的终止温度等。

(5)叶轮的热处理工艺设计 以34CrNi3Mo钢制直径为Φ1146mm的叶轮为例,阐述其热处理工艺方法和参数的设计。

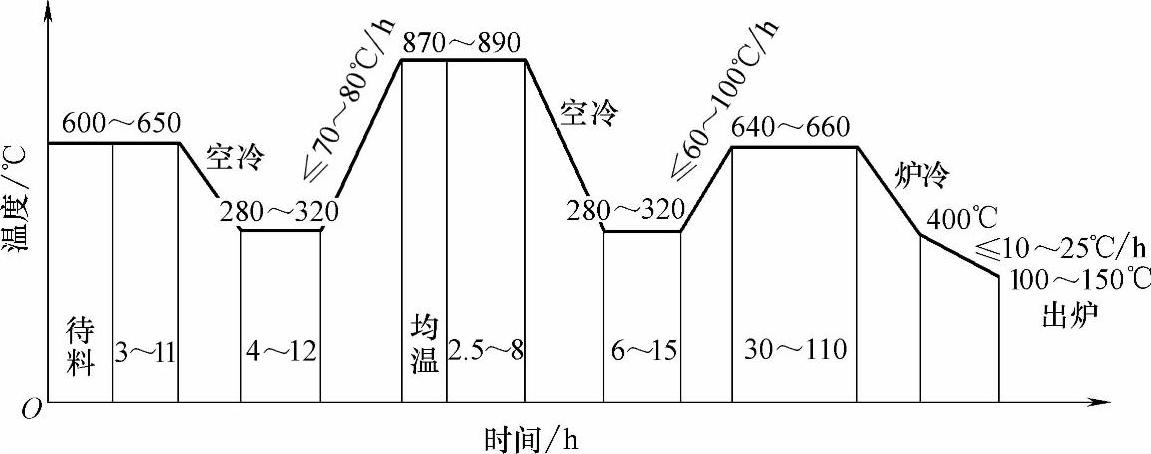

1)34CrNi3Mo钢制叶轮毛坯的预备热处理。拟采用正火+高温回火:将锻件直接装入已加热到600~650℃的大型台车式电阻炉中,保温透烧后拉出台车空冷到表面温度为280~320℃后推入台车并在该温度下透烧,然后缓慢加热到正火温度,透烧后再拉出台车进行空冷,待温度达280~320℃后缓慢加热到高温回火温度进行保温透烧,随后炉冷到400℃左右,再控制更慢的速度冷至250℃以下出炉。

上述预备热处理全过程的工艺曲线如图10-11所示。

(https://www.xing528.com)

(https://www.xing528.com)

图10-11 34CrNi3Mo钢制叶轮毛坯的预备热处理工艺曲线

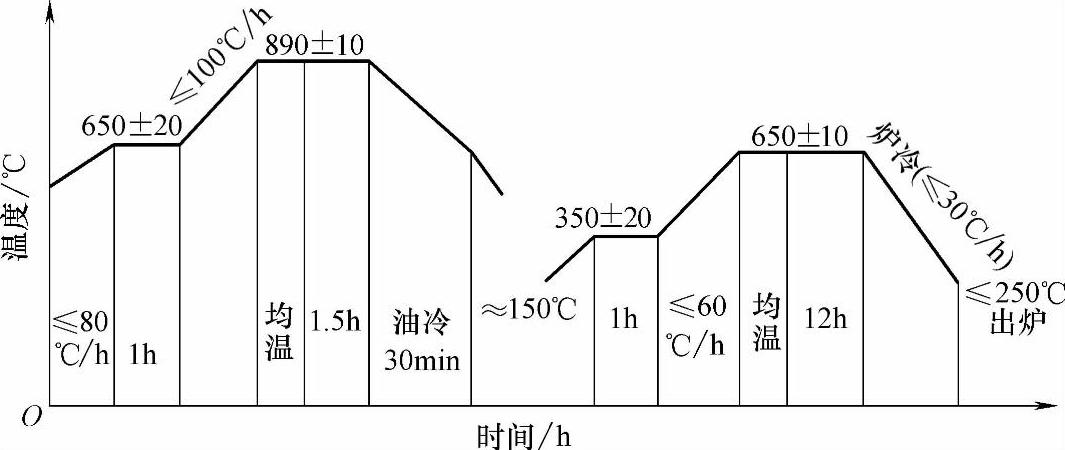

2)34CrNi3Mo钢制叶轮的最终热处理。根据该叶轮的使用性能要求,拟将调质处理作为其最终热处理方法,即将粗加工好的半成品装入350℃的大型台车炉中保温透烧后升温到630~670℃,透烧后继续升温到淬火温度并保温透烧,随后拉出台车,将叶轮浸入油中冷却,待叶轮温度达150℃左右出油。残油靠余热自然烧干后,及时装上台车,在330~370℃保温透烧,随后升温到高温回火温度,并保温透烧后缓慢冷却到250℃以下出炉。

上述的调质处理全过程的工艺曲线如图10-12所示。

图10-12 34CrNi3Mo钢制叶轮的最终热处理工艺曲线

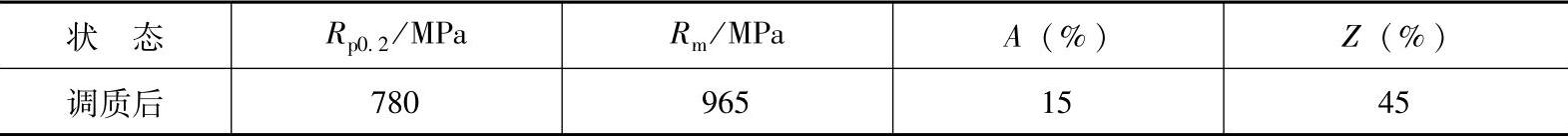

2.叶轮的处理结果

叶轮最终热处理后,同炉处理的试样力学性能如表10-7所示。

表10-7 34CrNi3Mo钢制叶轮的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。