1.大型锻件的热处理工艺设计

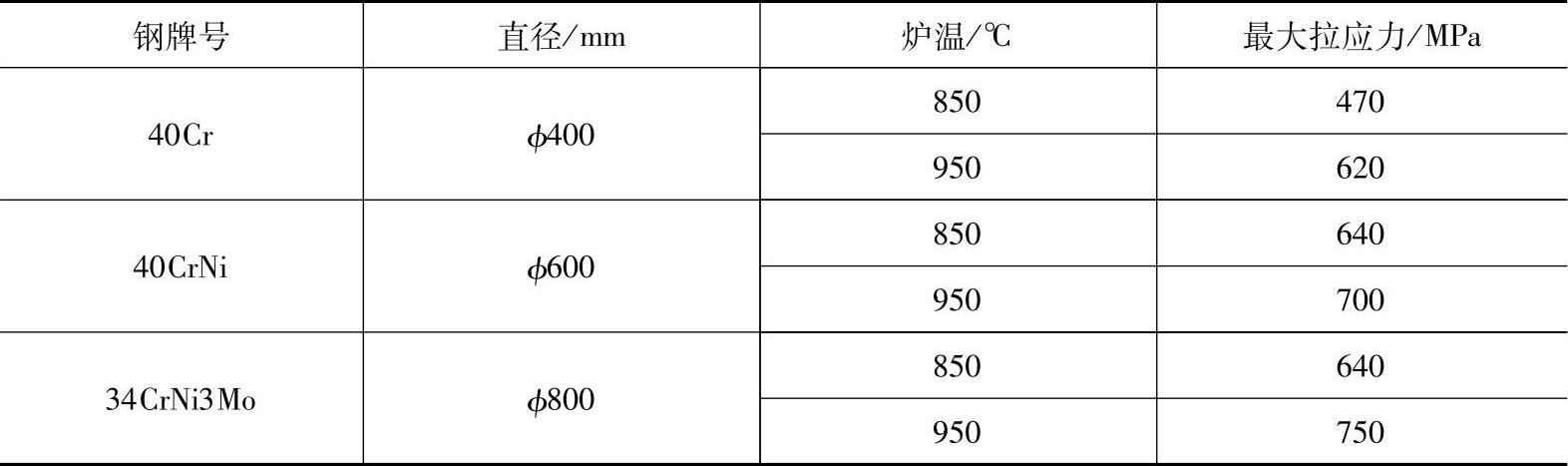

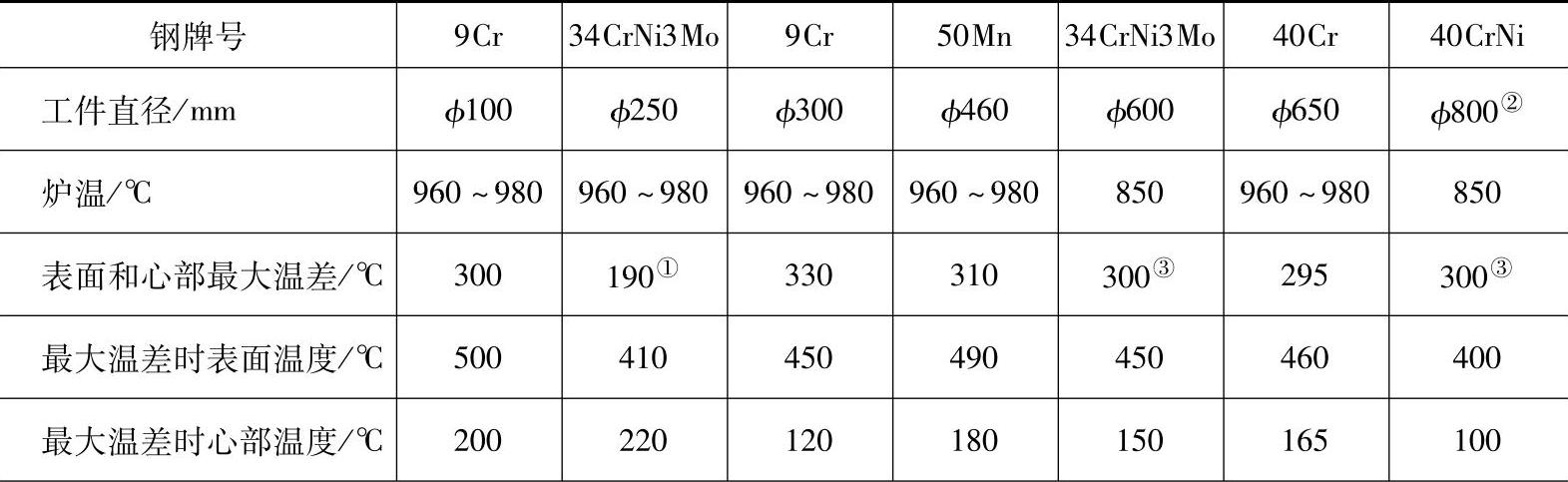

近年来,大型锻件的正火和淬火,采用快速加热技术取得了一定成效,不仅明显提高其生产效率,而且大大节约能耗。其中,人们最关心的是锻件的内外温差和内应力大小。表10-5所示为三种合金结构钢大锻件快速加热时最大拉应力的理论计算值。表10-6为几种合金钢大锻件快速加热时的内外温差。

表10-5 三种合金结构钢大锻件快速加热时最大拉应力的理论计算值

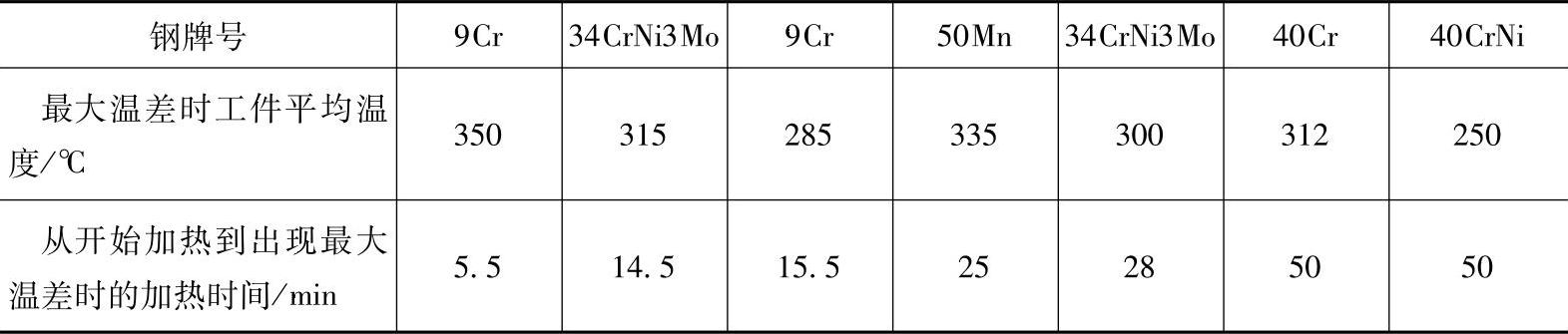

表10-6 几种合金钢大锻件快速加热时的内外温差

(续)

从表10-6看出,直径为Φ100~Φ650mm的锻件无论在炉温为850℃,还是960~980℃加热,表面与心部温差大部分都在300℃左右,而且出现最大温差的表面温度约为450℃,心部温度为200℃以下,即平均温差为200~250℃。尽管如此小的温差和应力值,目前大型锻件的快速加热法在生产中广泛应用仍然受到一定限制。主要原因是:一方面考虑化学成分和组织的不均匀性、内部不同程度地存在缺陷;另一方面考虑大锻件的材料成本和加工费用都很高,势必要考虑更可靠的工艺方案等。

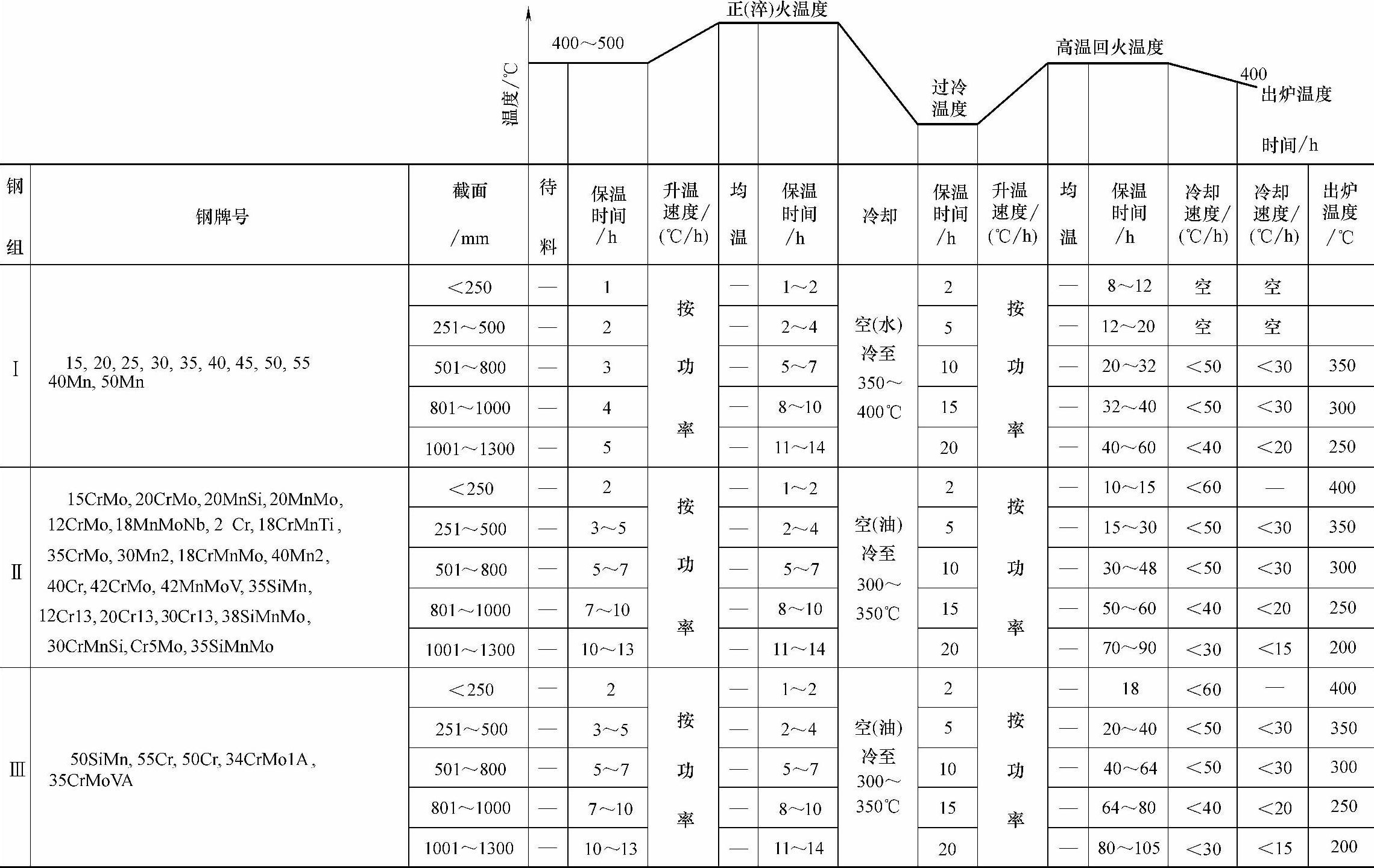

目前,我国生产大锻件的主要工厂已经采用热装炉进行正火、淬火和高温回火加热。不同规格的各种钢大锻件的分组及其热处理工艺曲线如图10-9所示。形状简单的锻件可采用不经预热而直接装入淬火或正火加热温度的炉中进行“快速加热”。大锻件在电阻炉或燃料火焰反射炉中加热均可。

2.大型铸件的热处理工艺设计

大型铸钢件的强度与锻钢件接近,而且没有氢的危害问题;但有其不足之处,如塑性和韧性较差,且内部组织和化学成分不均匀,导热性较差,甚至存在一定的铸造缺陷等。因此,热处理工艺设计时,应考虑到大型铸件的这些弱点带来的不利影响,如因晶粒粗大和铸造缺陷可能引发热处理裂纹,成分不均匀带来性能不均匀等。

大型铸件的热处理方法主要有预备热处理的扩散退火、软化退火、去应力退火和最终热处理的正火和中、低回火,以及淬火和高温回火(调质)等。确定热处理工艺参数时,可参考相同钢号的过冷奥氏体等温转变图、过冷奥氏体连续冷却转变图和淬透性曲线等。下面,以实例介绍大型铸件的热处理工艺设计。

(1)零件名称和所用材料 大型齿轮轴所用材料为ZG35CrMoV。

(2)零件用途及结构特点 该大型齿轮轴用于150t炼钢转炉炉体的90°翻转。其结构参数:直径为Φ850~Φ1050mm,长度为3870mm,重量为24.5t,为不等截面的阶梯轴。(https://www.xing528.com)

(3)工作状态和承载特点 从零件结构和用途以及所用材料特点中,可以看出该大型齿轮轴的承载特点为低速重载。因此,该齿轮轴要求具有足够的强度(扭转应力、弯曲应力、切应力与对应的强度比值均不得大于0.55),并具有一定的塑性和韧性等良好的综合力学性能。

图10-9 不同规格的各种钢大锻件的分组及其热处理工艺曲线

(4)热处理工艺性分析 该齿轮轴作为低速运转的重载零件以强度为主,兼备一定的韧性和塑性。因此,用ZG35CrMoV钢制造可以满足使用性能要求。同时,ZG35CrMoV钢比同样成分的35CrMoV锻钢的原料成本和加工费用低很多。不过,热处理工艺设计时应考虑到铸态成分和组织的不均匀性会带来性能的不均匀。另外,由于大型铸件存在一定的内部缺陷,热处理加热和冷却过程易于产生较大内应力,甚至裂纹,因此,各种热处理的加热速度和冷却速度均应重点考虑。如果最终热处理是淬火和回火,则淬火前应进行充分退火;如果是调质状态下使用,则调质的淬火加热温度可适当降低些。

(5)热处理工艺方法和工艺参数的设计

1)热处理工艺方法的确定:为了改善铸态成分和组织的不均匀性,应进行均匀化退火;将调质处理作为该齿轮轴的最终热处理,以获得285~269HBW的硬度较适合其使用性能。

2)大型齿轮轴的制造工艺路线:均匀化退火→热轧→正火+高温回火→机械粗加工→调质→机械精加工→成品。

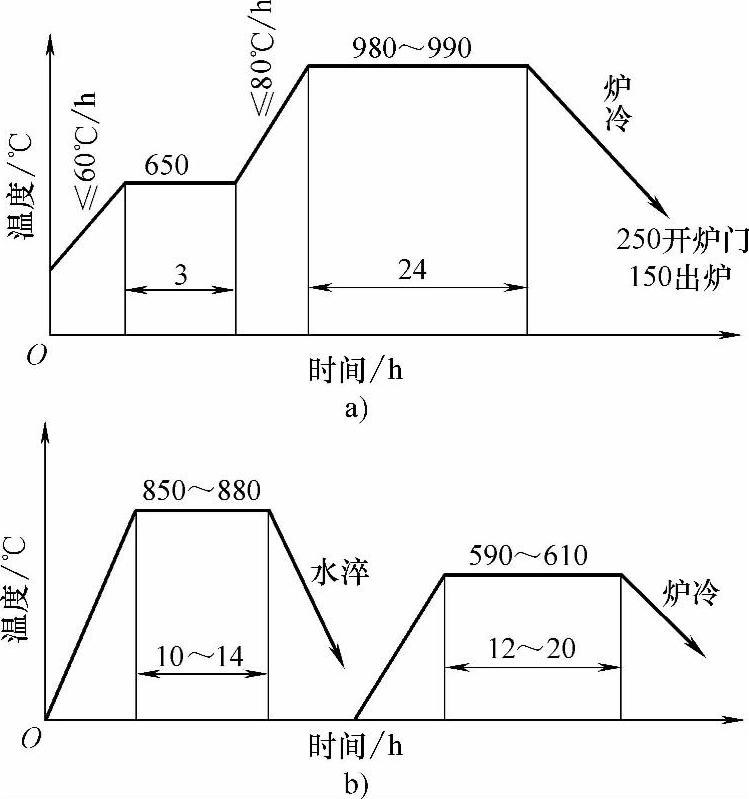

3)热处理工艺参数的设计:均匀化退火工艺曲线如图10-10a所示,调质工艺曲线如图10-10b所示。

4)所用设备:上述各项热处理工艺方法在RT-90-10型台车式电阻炉中进行。

5)处理结果:表面硬度为285~269HBW。

图10-10 150t转炉大型齿轮轴的热处理工艺曲线

a)均匀化退火 b)调质处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。