轧钢机所用轧辊按被轧制材料的温度,分为热轧辊和冷轧辊两大类。其中,热轧辊又分为开坯轧辊、型钢轧辊和板带材轧辊;冷轧辊分为冷轧钢材用轧辊、冷轧非铁金属用轧辊、冷轧特种合金用轧辊等。轧辊工作时承受巨大冲击和轧制力的作用,热轧辊还受到炽热钢锭加热和被强制冷却的作用等。因此,冷、热轧辊都必须具有高的强度和韧性,以确保工作过程轧辊不断裂和耐磨损,以便确保一定的使用寿命。热轧辊还需要良好的抗热裂性。此外,轧辊需要有良好的表面质量,以便保证轧制的半成品或成品表面粗糙度要求。下面,主要介绍轧辊的选材、热处理技术要求、制造工艺路线及热处理工艺设计。

1.热轧辊的选材及其热处理工艺设计

(1)热轧辊的选材 常用的热轧辊材料及其力学性能如表10-1所示。

表10-1 热轧辊用钢及其力学性能

(2)热轧辊制造工艺路线 锻造→预备热处理(正火和高温回火)→机械加工(粗车全形,预留精车加工余量10~15mm)→调质(淬火+高温回火)→清理(去除氧化皮和油污)→精车全形(达图样精度要求)→成品。

(3)热轧辊毛坯的预备热处理工艺 旨在消除锻造应力、细化晶粒和改善可加工性。如果炼钢时,钢的氢含量较高,则其预备热处理还应兼顾到去氢的作用,即延长去氢时间,以防止白点形成。由于这三种热轧辊用钢的过冷奥氏体稳定性较强,退火很难均匀地彻底软化,因此,热轧辊的预备热处理往往用正火+高温回火来达到预期效果。

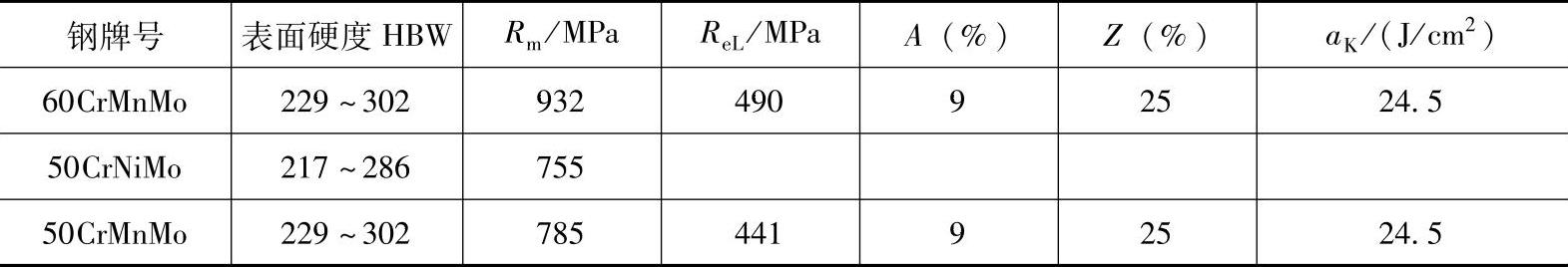

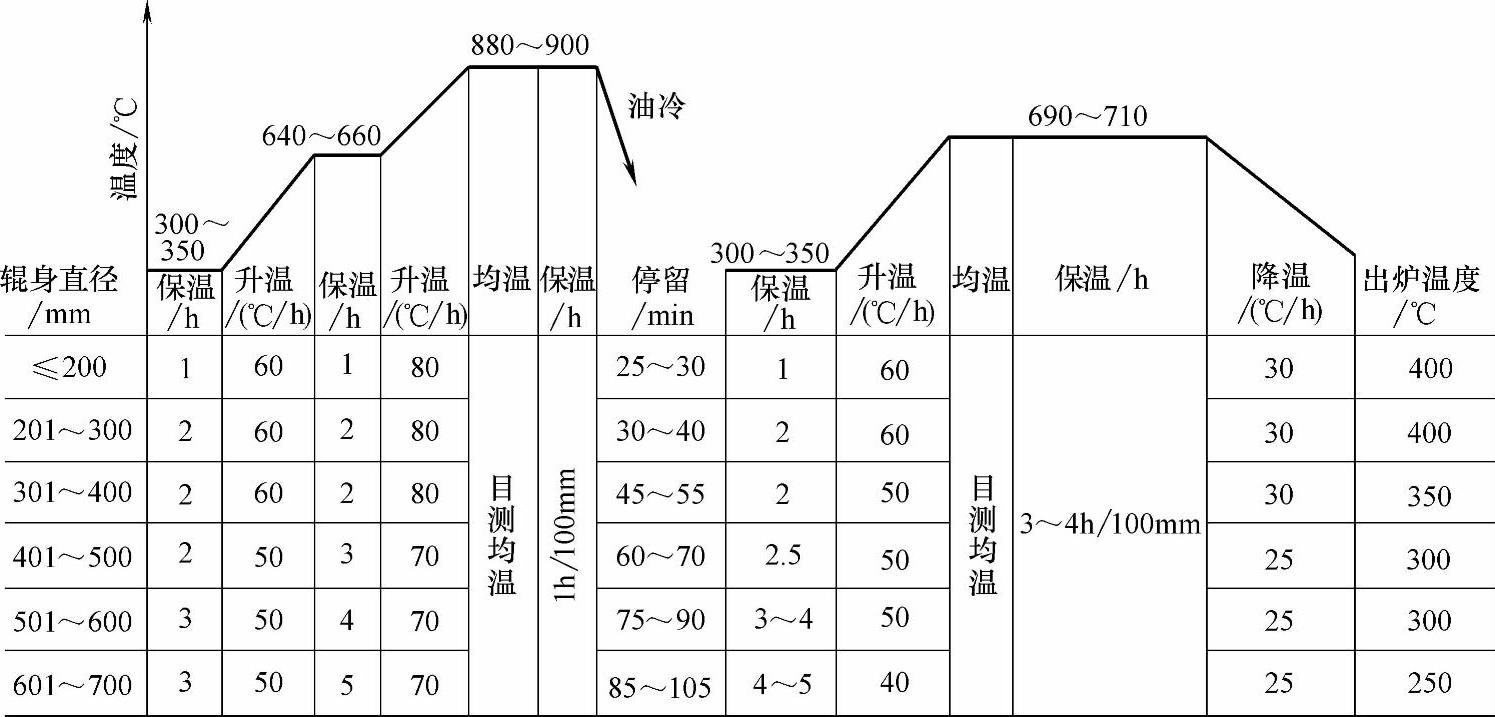

正火和高温回火工艺过程为:毛坯锻造后空冷到600℃左右,及时装入温度为600~650℃的RT2-180-9型台车式电阻炉中进行均热,然后将炉温升至850~870℃进行保温透烧,随后拉出台车空冷(直径较大或装炉量较多时,可吹风冷却),待锻件毛坯冷却到300~350℃,及时将台车推入炉内并将炉温升至640~660℃加热,保温透烧后稍开炉门使炉温较快降至400℃左右关闭炉门,并随炉缓冷到200~300℃出炉。整个操作过程的各段保温时间和升、降温速度视辊身直径大小而定,工艺曲线如图10-1所示。

图10-1 热轧辊毛坯的锻后热处理工艺曲线

(4)热轧辊的最终热处理工艺 最终热处理旨在满足热轧辊使用时所需要的各种力学性能和耐磨性;为确保成品热轧辊的表面层为细珠光体或索氏体组织,其最终热处理为调质处理,即淬火+高温回火。

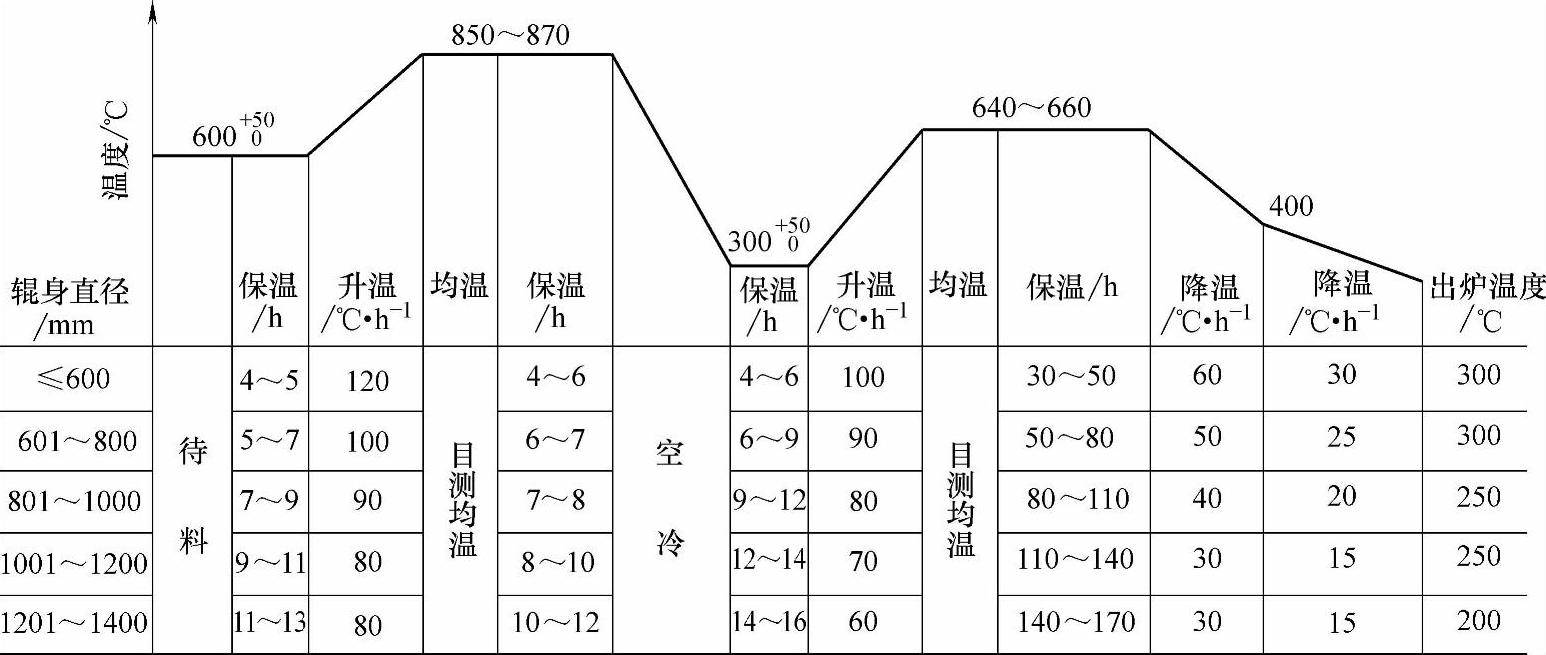

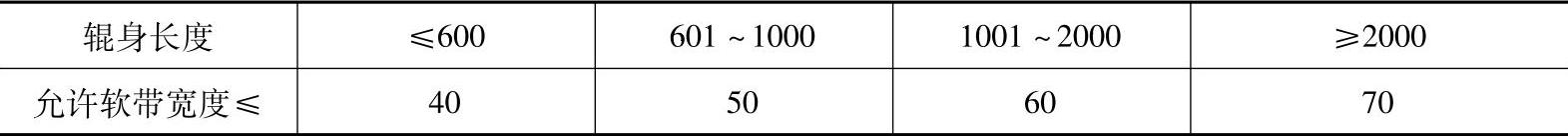

1)淬火和高温回火工艺过程为:将机械加工的半成品,装入温度为350~400℃的RT2-180-9型台车式电阻炉中进行均热,然后将炉温升至650~660℃进行预热透烧,随后炉温升至820~850℃加热,保温透烧后,拉出台车,将轧辊垂直吊入油中淬火冷却,当轧辊冷却到300℃左右提出来,靠内部余热将其表面残油烧净后,及时放入300~350℃的台车炉内进行均热,随后将炉温升至600~650℃保温透烧,然后随炉冷却到250~300℃出炉。整个操作过程的各段保温时间和升、降温速度视辊身直径尺寸而定,如图10-2所示。

2)最终热处理结果:同炉处理的试样组织为细珠光体+索氏体;硬度为28~35HRC。

2.冷轧辊的热处理工艺设计

(1)冷轧辊的选材 常用的冷轧辊材料有9Cr2、9Cr2Mo、9Cr3Mo和85CrMoV等钢。

(2)冷轧辊制造工艺路线 毛坯锻造→预备热处理→粗加工(预留10~15mm的后序加工余量)→调质处理→半精加工(预留3~5mm的后序加工余量)→最终热处理→精加工(精车和粗磨,预留0.3~0.5mm的精磨余量)→精磨→成品。

图10-2 热轧辊的最终热处理工艺曲线

(3)冷轧辊毛坯的预备热处理工艺

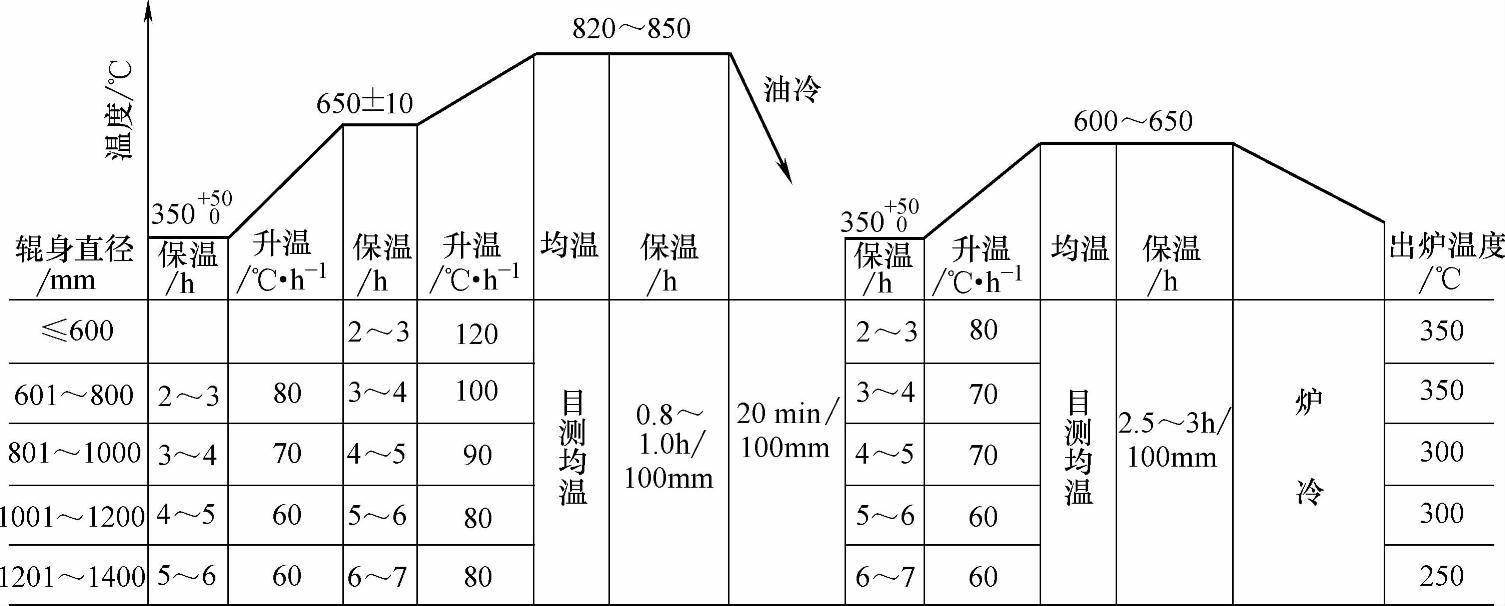

1)退火和高温回火:毛坯预备热处理的工序流程与热轧辊的基本相同,但由于碳含量较高,则为退火而不是正火。整个操作过程的各段加热温度、保温时间和升、降温速度视锻件直径尺寸而定,如图10-3所示。

图10-3 冷轧辊毛坯的锻后热处理工艺曲线

2)预备热处理结果:硬度为230~280HBW。

(4)冷轧辊半成品的调质处理工艺 旨在彻底消除网状碳化物,并使碳化物得到细化和获得细珠光体或索氏体组织,为最终热处理奠定良好的组织基础。(https://www.xing528.com)

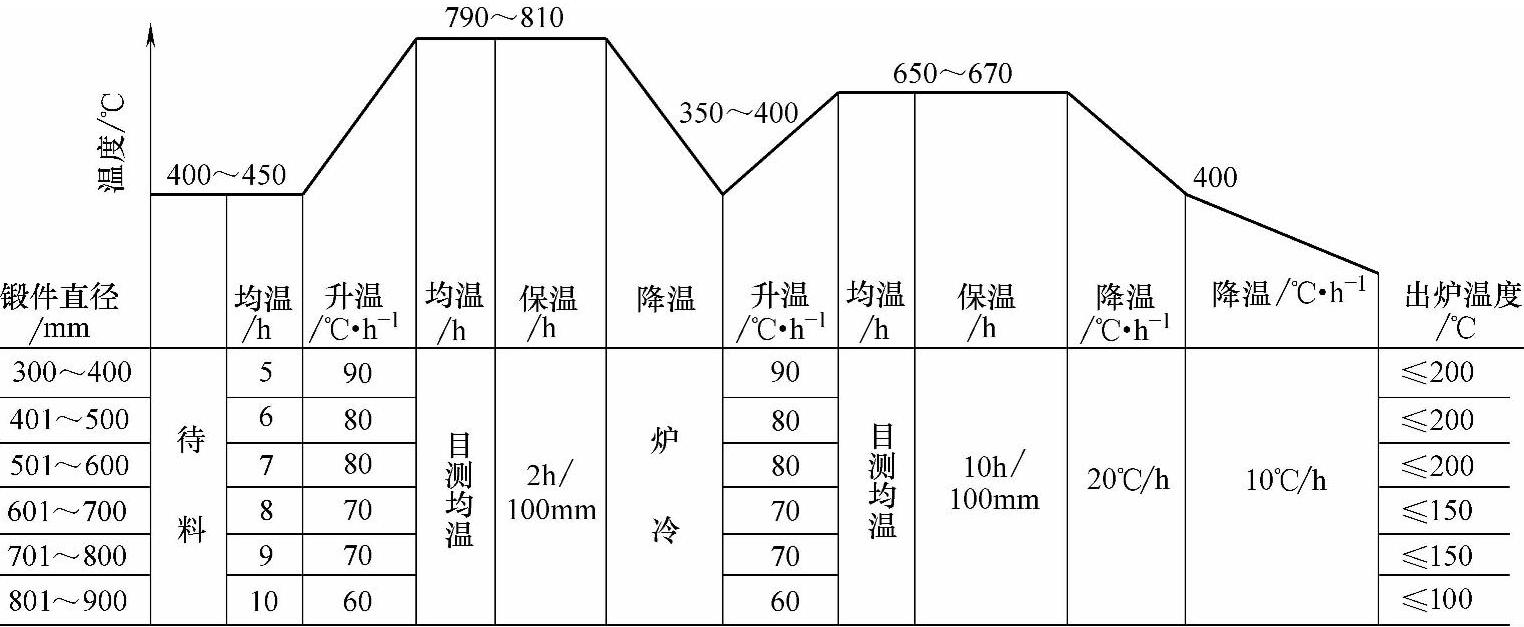

1)调质工艺曲线如图10-4所示。

2)半成品调质结果:同炉处理的试样组织为细珠光体+索氏体;硬度为28~35HRC。

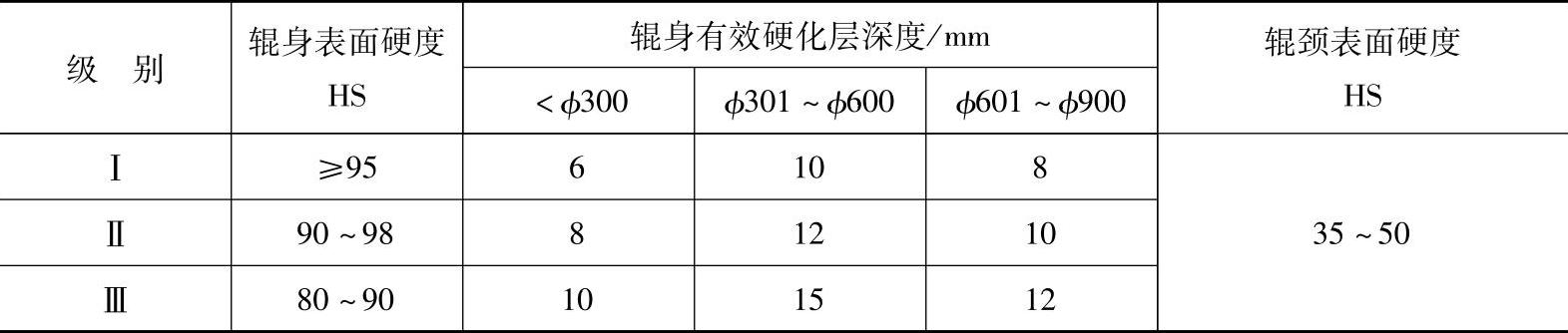

(5)冷轧辊最终热处理技术要求

1)不同级别和直径的冷轧辊,其表面硬度和硬化层深度如表10-2所示。

图10-4 9Cr2Mo钢制冷轧辊的调质工艺曲线

表10-2 冷轧辊的表面硬度及有效硬化层深度

2)辊身两端表面软带允许宽度如表10-3所示。

表10-3 辊身两端软带的允许宽度 (单位:mm)

3)除辊身两端表面软带外,硬度不均匀性不大于±1.5HS。

(6)冷轧辊的最终热处理 冷轧辊的最终热处理为淬火和回火。其中,淬火方法有整体加热淬火、差温加热淬火和感应淬火三种。下面,以整体加热淬火为例阐述其工艺设计。

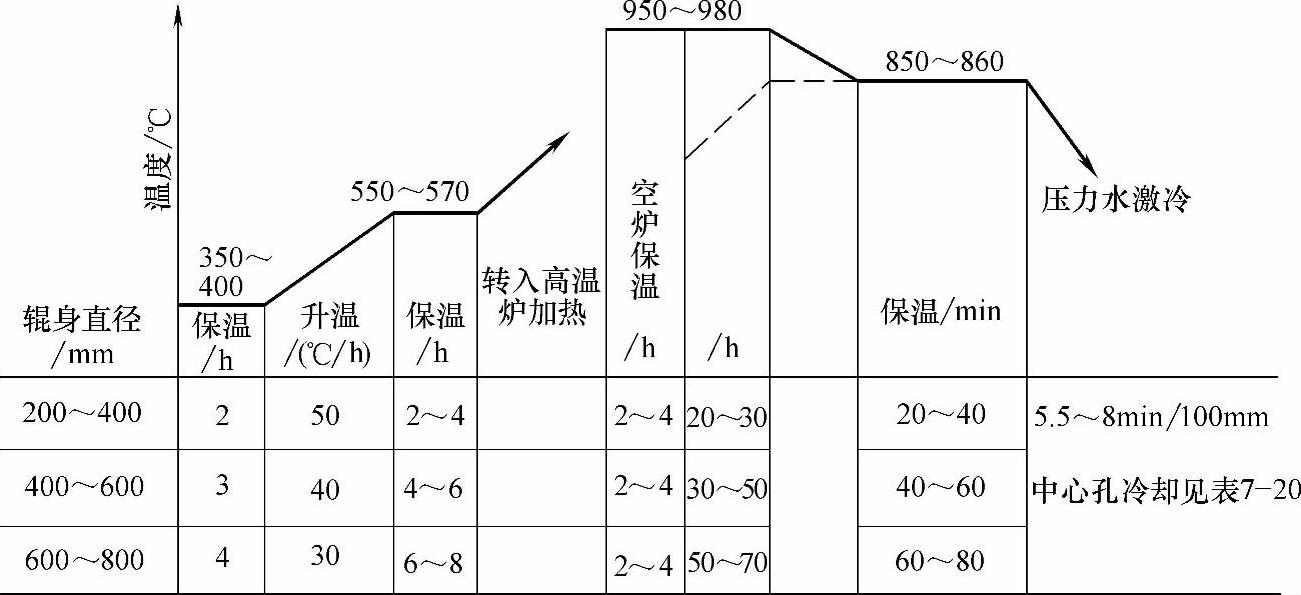

整体加热淬火工艺曲线如图10-5所示。加热前辊颈要用(石棉布或耐火泥+水玻璃包扎)进行隔热。安装中心孔通水的冷却导管和隔热罩,辊身表面涂防氧化脱碳涂料,整体烘干后装入RT2-180-9型台车式电阻炉中按规定的工艺参数进行加热和保温。

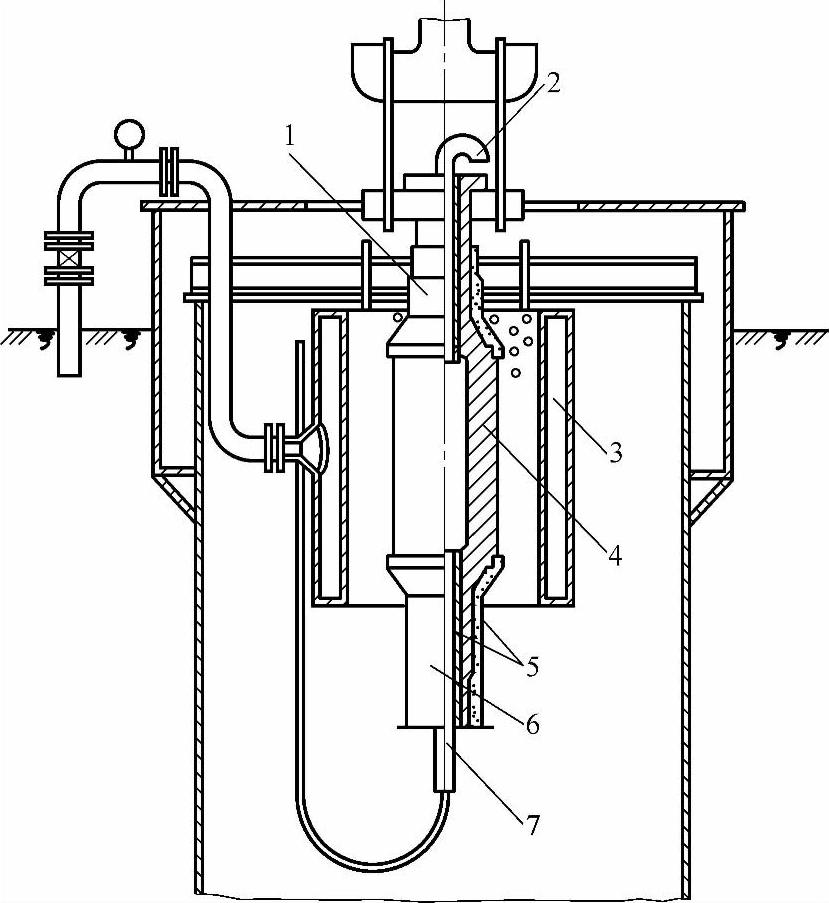

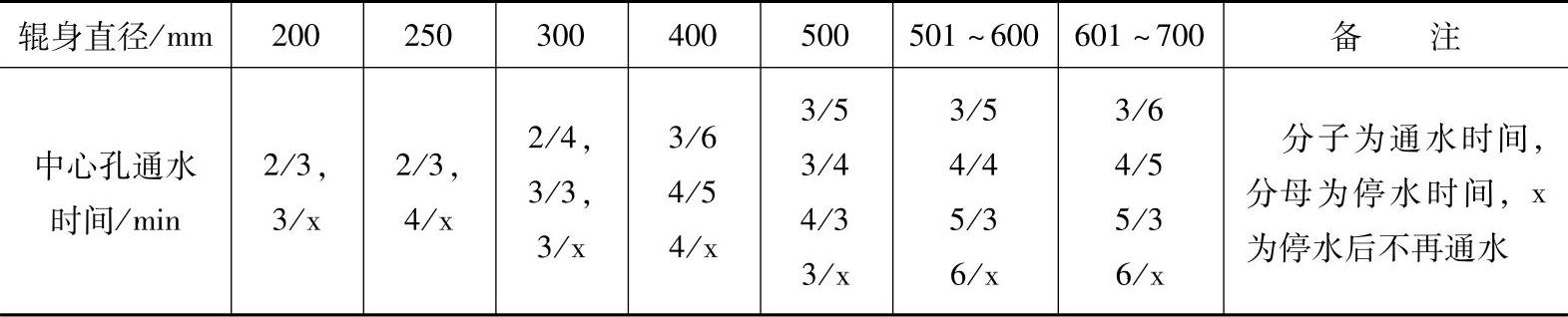

在850~860℃保温后拉出台车,将导管和软管连接好后,立即转入水槽中的淬火激冷圈内冷却,如图10-6所示。表10-4为淬火时轧辊中心孔的冷却时间。

图10-5 冷轧辊整体加热淬火工艺曲线

注:虚线为辊身表面温度,即表面加热到850~860℃后立即降低炉温。

图10-6 冷轧辊整体淬火冷却装置

1—上部隔热罩 2—上部内孔导水管 3—淬火激冷圈 4—轧辊 5—隔热材料 6—下部内孔导水管 7—下部隔热罩

表10-4 淬火时轧辊中心孔的冷却时间

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。