1.弹性套的热处理工艺设计

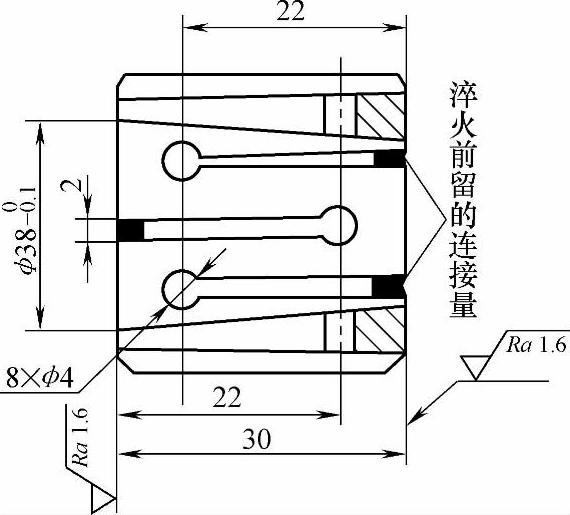

(1)所用材料 图9-15所示为弹性套,其材料为60Si2Mn钢。

(2)热处理技术要求

1)整体淬火后硬度为52~56HRC。

2)变形(连接量去除后各开口尺寸误差)≤0.20mm。

(3)制造工艺路线 从热轧圆钢下料→车削全形(外圆预留磨削余量)→钳工划线并钻削8个直径为4mm的孔→铣削8个宽度为2mm的各槽(各槽口预留3mm的连接量)→淬火→去应力回火→磨削外圆→去除各槽口的连接量并收缩两端的夹紧口→定型处理兼最终回火→发蓝处理→成品。

图9-15 弹性套

(4)热处理工艺性分析 该弹性套是机床夹具所用弹性件之一。工作时需要良好的弹性和一定的耐磨性。以往的经验证明,其淬火后变形无一定规律,槽口胀缩不一。因此,在各开口处预留连接量。此外,为了具有良好的弹性,弹性套需整体淬透;为减小变形应采用热应力较小的淬火冷却介质进行淬火。

(5)热处理工艺设计

1)淬火:在彻底脱氧的RDM-20-8型盐浴炉中于880~900℃加热,透烧后在120℃的热碱浴中冷却2.5~3.0min后空冷到室温。

2)去应力回火:在RJ2-25-6型低温井式电阻炉中于260~280℃加热0.5~1h后空冷。

3)定型处理兼最终回火:用铁丝捆绑两端夹紧槽口到技术要求尺寸,在RJ2-25-6型低温井式电阻炉中于360~380℃加热2.5~3h后空冷。

(6)处理结果 硬度为52~54HRC;两端夹紧口尺寸合格。

2.送料夹头的热处理工艺设计(https://www.xing528.com)

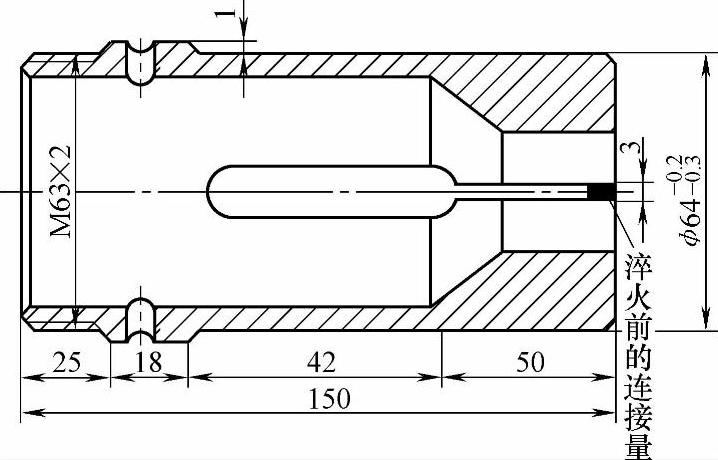

(1)所用材料 图9-16所示为送料夹具,其材料为60Si2Mn钢。

(2)热处理技术要求

1)夹紧部分热处理后硬度为58~62HRC;弹性部分硬度为38~43HRC;尾部螺纹部分硬度为20~30HRC。

2)变形(连接量去除后各开口尺寸误差)≤0.20mm。

(3)制造工艺路线 从热轧圆钢下料→车削全形(外圆预留磨削余量)→钳工划线确定各槽口位置并钻削18mm段的通孔→铣削各开口槽(各端头预留3mm的连接量)→钳工精修各开口槽和除毛刺、倒角→淬火→去应力回火→磨削外圆→去除各槽口的连接量并收缩一端的夹紧口→定型处理兼最终回火→发蓝处理→成品。

(4)热处理工艺性分析 该送料夹头是机床送料夹具所用弹性件之一。工作时需要良好的弹性和一定的耐磨性。以往的经验证明,其淬火后变形无一定规律,槽口胀缩不一。因此,在各开口处预留连接量。此外,为了具有良好的弹性,弹性套需整体淬透;为减小变形应采用热应力较小的淬火冷却介质,如热油、熔融硝盐或热碱浴等进行淬火冷却。

图9-16 送料夹头

(5)热处理工艺设计

1)淬火:在彻底脱氧的RDM-20-8型盐浴炉中于880~900℃加热,透烧后在120℃的热碱浴中冷却2.5~3.0min后空冷到室温。

2)去应力回火:在RJ2-25-6型低温井式电阻炉中于260~280℃加热0.5~1h后空冷。

3)定型处理兼最终回火:用铁丝捆绑两端夹紧槽口到技术要求尺寸。先将尾部和螺纹部分浸入800℃的RDM-20-8型盐浴炉中快速回火(防止热量影响头部),螺纹部分达750~800℃后,立即将弹性段浸入盐浴中,保温时间按有效厚度8~10s/mm计算,进行定型处理兼最终回火。

(6)处理结果 头部硬度为58~60HRC;弹性部分硬度为40~43HRC;尾部螺纹部分硬度为25~30HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。