1.夹具小齿轮的热处理工艺设计

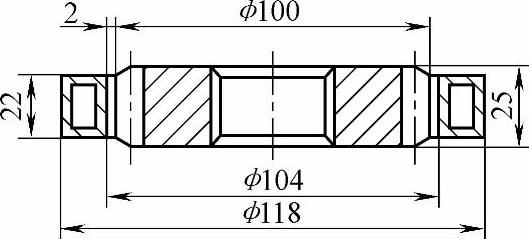

(1)所用材料 图9-13所示为夹具小齿轮,其材料为45钢。

(2)热处理技术要求

1)整体调质后硬度为220~256HRW。

2)表面淬火区硬度≥58HRC,硬化层深度为0.8~1.2mm。

(3)制造工艺路线 从热轧圆钢下料→机械加工(粗车外圆,预留磨削量0.5~0.8mm)→调质处理→机械加工(精车外圆达要求;粗车内孔预留量0.2~0.4mm精车余量和铣键槽达要求→钳工倒角、去毛刺→齿部表面淬火→低温回火→以外圆定位车内孔→成品。

(4)热处理工艺性分析 45钢粗加工后调质旨在提高齿轮基体的综合力学性能,精加工后齿部表面淬火旨在提高其耐磨性。该齿轮的关键是淬火感应器的选择,在现有的感应器中没有合适的,则需重新设计专用感应器。

图9-13 夹具小齿轮

(5)热处理工艺设计

1)淬火:在彻底脱氧的RDM-20-8型盐浴炉中于830~850℃加热透烧后,在质量分数为45%水玻璃+5%NaOH的水溶液中冷却12~14s后转入油槽中继续冷却。

2)高温回火:在RJ2-25-6型低温井式电阻炉中550~570℃加热2.5~3h后空冷。

3)高频感应淬火:采用旋转淬火法,其感应加热频率为250~275kHz加热温度为870~900℃,浸水冷却;感应器高度为32mm;加热后立即移至水槽中冷却。

4)低温回火:在RJ2-25-6型低温井式电阻炉中于180~200℃加热1.5~2h后空冷。

(6)处理结果 表面硬度为58~60HRC;其余部分硬度为25~27HRC。(https://www.xing528.com)

2.夹具齿轮轴的热处理工艺设计

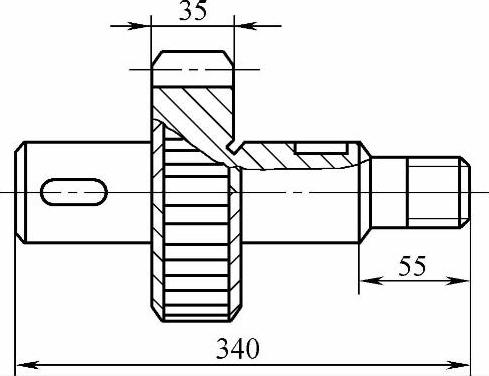

(1)所用材料 图9-14所示为夹具齿轮轴,其材料为45钢。

图9-14 夹具齿轮轴

(2)热处理技术要求

1)整体淬火后硬度为32~35HRC。

2)直线度误差≤0.15mm。

(3)制造工艺路线 从热轧圆钢下料→机械加工(粗车预留磨削余量)→钳工划线并铣削键槽→铣齿→淬火→回火→磨削外圆→成品。

(4)热处理工艺性分析 45钢整体淬火时,在水中冷却的变形和开裂敏感性较强,在油中冷却,其硬化效果较差。因此,需考虑合适冷却介质,例如冷却能力介于水与油之间的“三硝”水溶液或水玻璃氢氧化钠水溶液等。同时,相应的淬火加热温度应高些(如采用高温快速加热,更加有利)。

(5)热处理工艺设计

1)淬火:在彻底脱氧的RDM-20-8型盐浴炉中于950~980℃加热,按齿部厚度×(5~6)s/mm计算加热时间,加热后在120℃的热碱浴中冷却2.5~3.0min后空冷。

2)回火:在RJ2-25-6型低温井式电阻炉中于490~510℃加热2.5~h后空冷。

(6)处理结果 硬度为30~33HRC;直线度误差为0.08mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。