主轴和丝杠都是金属切削机床的重要零件。主轴主要起传递动力作用,工作时承受弯曲、扭转和冲击等多种载荷,要求具有足够刚度、强度、耐疲劳、耐磨损和精度稳定等性能。丝杠应用于机床的进给机构和调速机构,普通丝杠要求具有抗疲劳、抗磨损等性能,在腐蚀介质和高温等特殊条件下工作的丝杠,还需要具有耐蚀性和耐热性等。下面,分别介绍它们的选材、制造工艺路线及其热处理工艺设计。

1.常用机床主轴材料

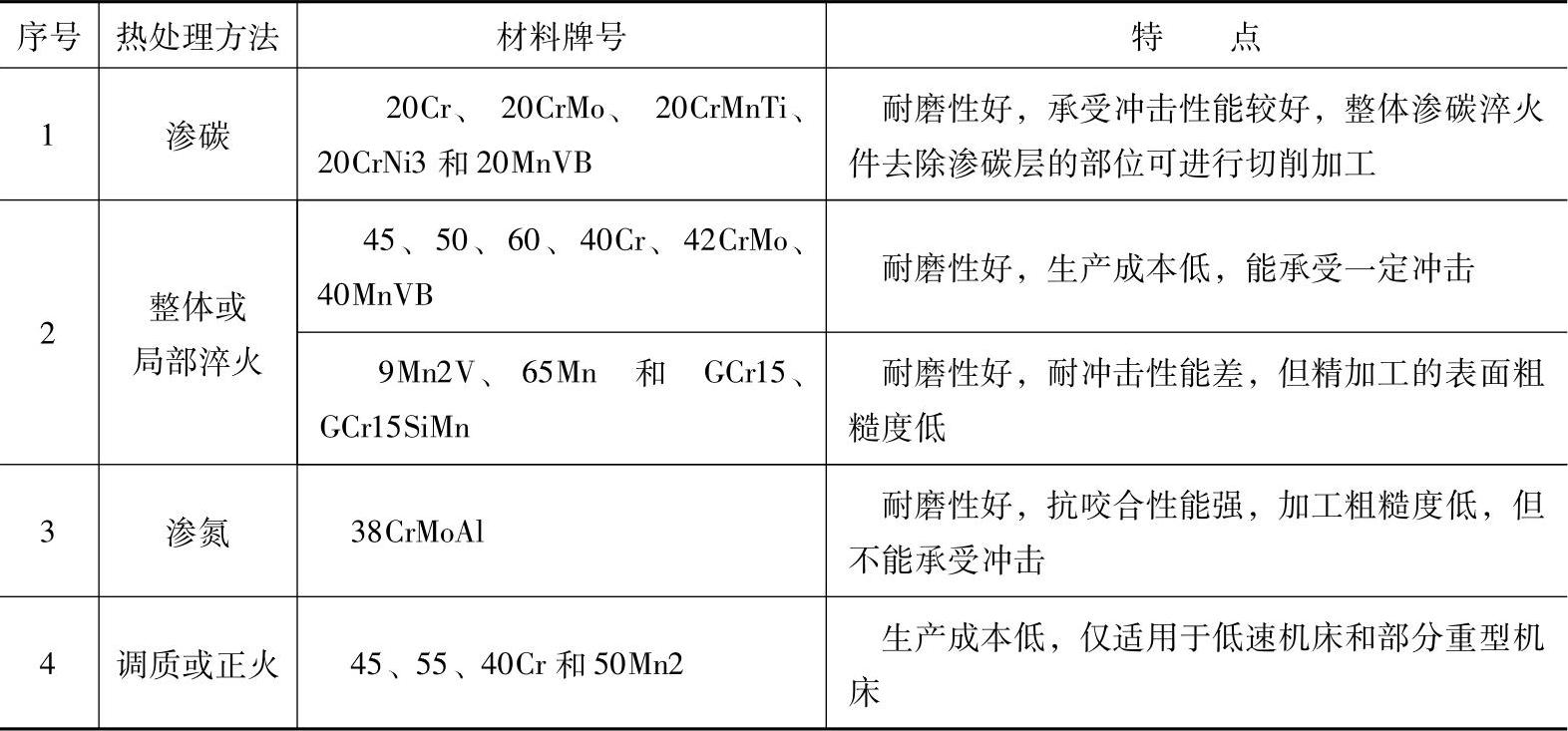

机床主轴所用材料,按其热处理工艺方法可分为四类,如表9-2所示。

表9-2 机床主轴常用材料及其特点

2.典型车床主轴的热处理工艺设计

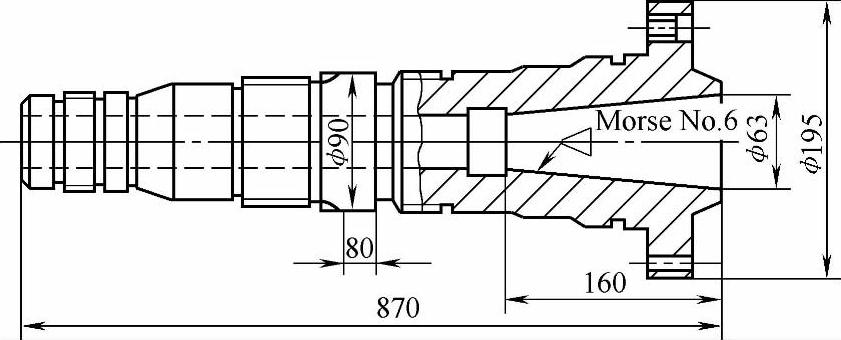

(1)所用材料 车床主轴如图9-5所示,其材料为45钢。

(2)热处理技术要求 对主轴160mm段进行局部淬火,硬度为48~53HRC。

(3)制造工艺路线 锻造→正火→机械加工→淬火→回火→机械加工→成品。

(4)热处理工艺性分析 该主轴长径比较大(约为9∶1),尽管容易变形但由于要求局部淬火,则减轻了预防和校直变形的难度。值得提及,淬火区螺纹孔和销孔孔径小而多,淬火过程加热和冷却介质浸入后不易清理,需采取适当措施预防。另外,其内锥孔淬火冷却时,由于介质汽化后不易排出而影响硬化的均匀性,应采取有效措施强化锥孔的冷却。

图9-5 车床主轴

(5)热处理工艺设计

1)正火:利用锻造余热(即控制毛坯锻造的终锻温度,约为850℃),散开后吹风冷却。

2)淬火:加热前先将主轴160mm淬火段的所有螺孔和销孔用螺钉和销轴(或石棉、耐火泥)堵好,然后主轴吊挂着将头部(160+20mm)段浸入已彻底脱氧的RYD-100-8A型盐浴炉中,于820~840℃加热20~22min,出炉后吊挂着置放于主轴内锥孔淬火专用喷头上,喷头整个浸入5%~10%(质量分数)NaCl水溶液喷冷,9~11s后转入油槽中继续冷却。

3)回火:吊挂着将淬火的部位浸入380~400℃的硝盐浴炉中,保温20~25min后空冷。

4)辅助处理:清洗、喷砂和防锈等。

(6)处理结果 淬火段表面硬度为48~52HRC。

3.典型铲床丝杠的热处理工艺设计(https://www.xing528.com)

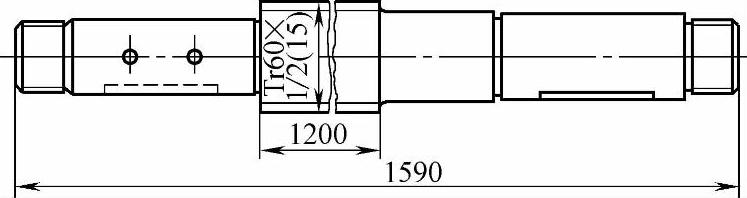

(1)所用材料 零件为图9-6所示的铲床丝杠,其材料为CrWMn钢。

(2)热处理技术要求 整体淬火,硬度为56~61HRC。

(3)制造工艺路线 从热轧圆钢下料→正火→球化退火→机械加工(粗车外圆和螺纹,预留精加工余量0.8~1.2mm)→去应力退火→机械加工(粗磨外圆和半精车螺纹及铣键槽)→淬火→回火→机械加工(粗磨螺纹)→低温时效→精磨外圆和螺纹→成品。其中,6级精度丝杠低温时效一次;4级和5级精度时效两次。

图9-6 铲床丝杠

(4)热处理工艺性分析 该丝杠长径比较大(约为10∶1),热处理过程中极易变形,而且CrWMn钢淬透性很好,整体淬火硬化后大大增加了校直的难度。因此,热处理工艺设计不仅要考虑减小变形的措施,还必须考虑有效的校直方法。

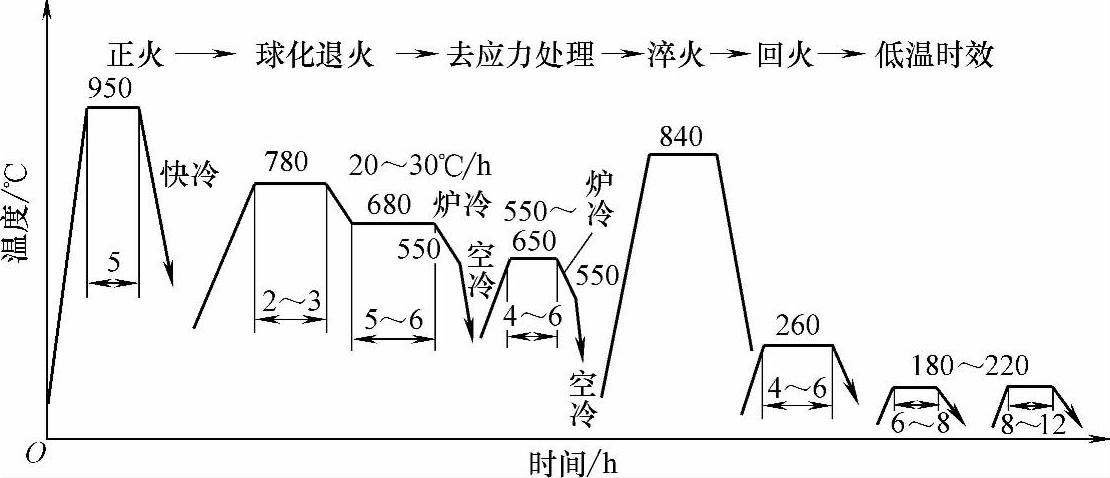

(5)热处理工艺设计 热处理工艺曲线如图9-7所示。

图9-7 CrWMn钢制丝杠热处理工艺曲线

1)正火:每只间隔10mm捆绑在一起,吊装在RJ2-95-9型深井式电阻炉中,于950℃加热透烧后,吊挂在空气中冷却。

2)球化退火:将丝杠捆绑在一起,吊装在深井式电阻炉中,于770~790℃加热透烧(约2~3h),随炉降温到670~690℃,停留5~6h后继续炉冷(冷速为20~30℃/h)到550℃以下空冷。

3)去应力退火:捆绑在一起,吊装在深井式电阻炉中,于550~650℃加热5~6h后炉冷到500℃,空冷并校直到直线度公差≤0.20mm。

4)等温淬火:多支丝杠吊挂在专用吊具上,吊挂装入深井式电阻炉中,于830~850℃加热透烧后,淬入专用的250~270℃的硝盐等温槽中,停留4~6h后,逐支取出趁热校直(直线度≤加工预留量的1/3)。

5)回火:吊挂着浸入专用的深井式硝盐浴炉中,200~220℃加热6~8h后空冷。

6)喷砂:重点喷射凹向一侧,以校直残留变形和清理残留污物。

7)时效:吊挂着浸入专用的深井式硝盐浴炉中,于140~180℃加热8~12h后空冷。

8)清洗和防锈:在清水中冲洗,去除硝盐后涂防锈油或钝化处理等。

(6)处理结果 表面硬度为56~60HRC;热处理后直线度≤0.20mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。