叶片泵分为变量叶片泵和定量叶片泵两大类。由于结构形式不同,则零件的受力情况和选材特点以及热处理工艺方法也不同。叶片泵的零件主要是:转子、定子、叶片和配油盘等。下面,主要介绍其中的典型件的热处理工艺设计。

1.叶片泵的转子热处理工艺设计

(1)转子所用材料及热处理技术要求

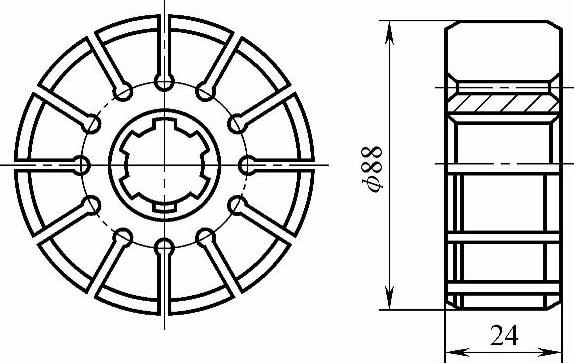

1)图8-5所示转子用料为12CrNi3钢。

2)热处理技术要求:全渗碳层深度为1.2~1.4mm,表面硬度为58~63HRC,心部硬度为32~45HRC。

(2)制造工艺路线:锻造→正火(硬度为156~207HBW)→机械加工(车外圆预留磨量0.3~0.5mm和车内孔、磨上下面预留0.3~0.5mm磨量、插中心花键孔、钻分度孔和铣分度槽口、钳工去毛刺等)→渗碳→淬火→回火(表面达58~63HRC)→机械加工(磨外圆和上下面)→成品。

图8-5 叶片泵转子

(3)热处理工艺性分析

1)12CrNi3钢属优质渗碳钢,其渗碳工艺性和淬火工艺性均极好,不难满足热处理的各项技术要求。

2)图8-5中的12个分度槽淬火时极易变形,需采取有效措施预防和矫正。

(4)热处理工艺方法及工艺参数的设计

1)毛坯锻后正火:利用锻造余热(控制终锻温度在920℃左右),散开在空气中冷却。

2)渗碳直接淬火:在GSO50/80型井式渗碳炉中,以甲醇和煤油为渗碳剂,在920~940℃渗碳,持续6.5~7h后炉冷到800℃均热0.5h,直接淬入140℃热油中,停留0.5h后空冷。

3)回火:在RJJ-36-6型低温井式电阻炉中于160~180℃加热,保温1.5~2.0h后空冷。

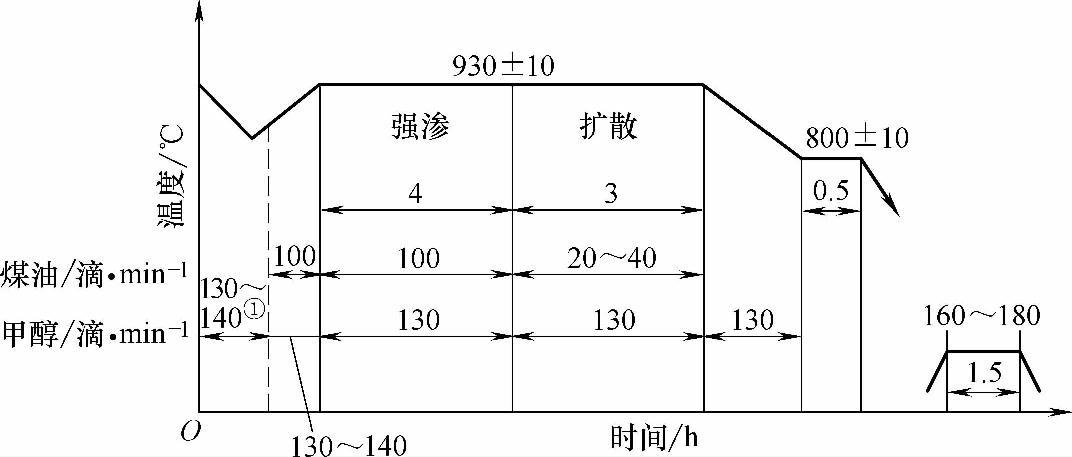

滴注式渗碳淬火、回火工艺曲线如图8-6所示。

图8-6 叶片泵转子滴注式渗碳淬火、回火工艺曲线

① 装炉排气时,连续滴入甲醇3~5min后,调整到130~140滴/min

(5)处理结果 渗碳层深度为1.2~1.3mm;表面硬度为60~62HRC;渗层组织为2~3级马氏体+少量残留奥氏体+粒状碳化物。

2.叶片泵的定子热处理工艺设计

(1)定子所用材料及热处理技术要求

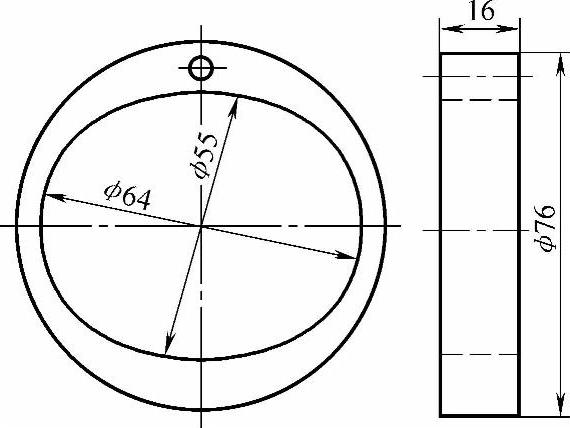

1)图8-7所示定子用料为38CrMoAlA钢。

2)热处理技术要求:渗氮层深度为0.3~0.5 mm,表面硬度≥900HV0.2,心部硬度为250~280HBW。

(2)制造工艺路线:锻造→退火(硬度≤229HBW)→机械加工(车外圆预留磨量0.3~0.5mm和粗车内孔达Φ50mm;刨削上下面,预留0.3~0.5mm磨量、钳工去毛刺等)→调质处理→机械加工(精车外圆、仿形车内孔和磨上下面)→渗氮→成品。

(3)热处理工艺性分析38CrMoAlA钢属高级优质渗氮钢,由于钢中Cr和Al与氮的结合力极好,故其渗氮工艺性极佳,不难满足渗氮层深度和硬度要求。

(4)热处理工艺方法及工艺参数的设计

1)毛坯锻后退火:利用锻造余热(控制终锻温度在920℃左右),将锻好的毛坯装入已加热到920~940℃的RQ3-30-9型电阻炉均热,保持2~2.5h后,随炉缓慢冷却到200℃出炉。

2)调质处理:在RQ3-30-9型电阻炉中于930~950℃加热,透烧后油中冷却;回火在620~640℃加热,透烧后空冷。硬度为270~300HBW。

3)渗氮:在LDZ-25型罩式离子渗氮炉中,以氨分解气为渗剂。控制氨分解率为30%~40%,在540~560℃,保持10~12h后炉冷。

(5)处理结果 渗氮层深度为0.3~0.4mm;表面硬度为1050HV0.2;心部硬度为280HBW。

图8-7 叶片泵定子

3.叶片泵的叶片热处理工艺设计

(1)叶片所用材料及热处理技术要求

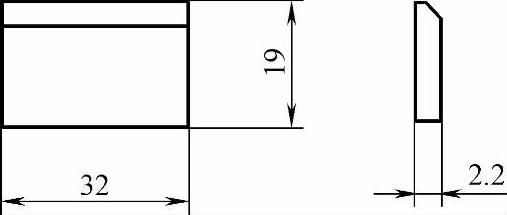

1)图8-8所示叶片用料为W18Cr4V钢。(https://www.xing528.com)

2)热处理技术要求:氮碳共渗的扩散层为0.03~0.05mm,表面硬度≥60HRC。

图8-8 叶片泵叶片

(2)叶片制造工艺路线:锻造(反复镦粗-拉拔3~4次)→退火(硬度为≤225HBW)→机械加工(刨上下面和斜面预留0.3~0.5mm磨量、钳工去毛刺等)→淬火→回火(表面硬度≥60HRC)→机械加工(磨上下面和斜面到要求)→氮碳共渗(达0.03~0.05mm)→研磨→成品。

(3)热处理工艺性分析W18Cr4V为高速钢,其淬火硬化能力很强。由于其成分中含有较多的与碳、氮亲和力极强的Cr、W、V合金元素,故施以氮碳共渗可进一步提高耐磨性。因此,不难满足热处理的各项技术要求。

(4)热处理工艺方法及工艺参数的设计

1)毛坯锻后退火:利用锻造余热(控制终锻温度在850℃左右),将锻好的毛坯装入已加热到850~870℃的RQ3-30-9型电阻炉均热,保温2~2.5h后随炉缓慢冷却到200℃出炉。

2)淬火:在彻底脱氧的RDM-20-8型的中温盐浴炉中于850~870℃预热透烧,转入RDM-25-13型高温盐浴炉中于1270℃加热,持续1min后再转入RDM-30-6型低温盐浴炉中于530~550℃均热,保温1min后空冷。

3)回火:在RJJ-36-6型低温井式电阻炉中于550~570℃加热,保温1.5~2.0h后空冷,进行三次。

(5)处理结果 氮碳共渗层总深度为0.03~0.05mm;表面硬度为62HRC。

4.叶片泵轴的热处理工艺设计

(1)泵轴所用材料及热处理技术要求

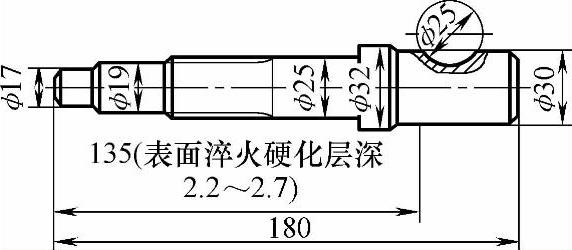

1)图8-9所示泵轴用料为45钢。

2)热处理技术要求:调质硬度为235~269HBW;表面淬火回火后硬度为55~60HRC。

(2)叶片制造工艺路线 下料→机械加工(粗车全形预留0.3~0.5mm磨量、铣Φ25mm凹窝及花键及钳工去毛刺等)→高频感应淬火→回火(表面硬度≥55HRC)→机械加工(磨外圆尺寸精度到要求,各段同轴度达要求)→成品。

图8-9 叶片泵轴

(3)热处理工艺性分析45钢是常用的轴类零件用钢,其高频感应淬火已是成熟的工艺方法。因此,不难满足热处理的各项技术要求。

(4)热处理工艺方法及工艺参数的设计

1)高频感应淬火:采用连续加热法,喷水淬火冷却。考虑该泵轴的长径比不大,且为多段的阶梯轴,故采用手工操作更容易控制质量。其工艺参数为:加热温度为880~900℃;移动速度为6mm/s。

2)回火:在RJJ-36-6型低温井式电阻炉中于150~170℃加热,保温1.0~2.0h后空冷。

(5)处理结果 表面硬度为58~60HRC。

5.叶片泵的配油盘热处理工艺设计

(1)配油盘所用材料及热处理技术要求

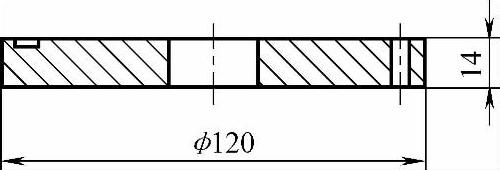

1)图8-10所示配油盘用料为HT300灰铸铁。

2)热处理技术要求:氮碳共渗的化合物层为5~10μm。

(2)制造工艺路线:铸造→正火(硬度为224~270HBW)→机械加工(车外圆和内孔,刨上下面预留0.3~0.5mm磨量、钳工去毛刺)→去应力退火→机械加工(磨上下面达要求)→氮碳共渗(化合物层达5~10μm)→成品。

(3)热处理工艺性分析HT300灰铸铁施以氮碳共渗可提高耐磨性和耐蚀性。

(4)热处理工艺方法及工艺参数设计

图8-10 叶片泵配油盘

1)正火:利用铸造余热(控制在900℃左右),将铸件毛坯装入已加热到880~900℃的RQ3-30-9型电阻炉均热,保温0.5~1.0h后出炉雾冷到室温。

2)去应力退火:在RJJ-36-6型低温井式电阻炉中于580~600℃加热,保温1.5~2.0h后空冷。

3)氮碳共渗:在RN-30-6型井式气体渗氮炉中于560~580℃加热,全程通氨和滴入三乙醇胺,保温3.0h后在空气中预冷到350℃左右水冷。

(5)处理结果 氮碳共渗的化合物层为5~10μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。