1.CB-H型齿轮泵齿轮的热处理工艺设计

(1)所用材料及热处理技术要求

1)图8-1所示齿轮泵齿轮用料为20CrMnTi钢。

2)热处理技术要求:全渗碳层深度为0.8~1.1mm,Φ30mm处不渗碳;表面硬度为58~63HRC,心部硬度为32~45HRC;同轴度误差≤0.03mm。

(2)制造工艺路线:锻造→正火(硬度为156~207HBW)→机械加工(滚齿、剃齿达图样要求精度,两段轴部预留0.3~0.5mm加工余量)→渗碳→淬火→回火(表面达58~63HRC)→校直(直线度≤0.20mm)→机械加工(以齿形定位磨削Φ30mm和Φ32mm两段轴,其同轴度满足≤0.03mm要求)→成品。

图8-1 CB-H型齿轮泵齿轮

(3)热处理工艺性分析

1)20CrMnTi钢属于齿轮专用钢,其渗碳工艺性和淬火工艺性均较好,不难满足热处理各项技术要求。

2)滚齿、剃齿是齿形加工的最终工序。因此,为保证齿部具有良好的耐磨性和疲劳强度以及尺寸精度,淬火的加热和冷却过程均不得有丝毫氧化和脱碳现象,必须采取有效措施。

3)校直工序也较容易进行,因Φ30mm轴处不渗碳,且淬火回火后硬度仅为40HRC左右,故极易在此处借弯校直达要求。

(4)热处理工艺方法及工艺参数的设计

1)毛坯锻后正火:利用锻造余热(控制终锻温度在950℃左右),散开空气中冷却。

2)渗碳前准备工作:Φ30mm处不渗碳部分镀铜或涂防渗剂均可。

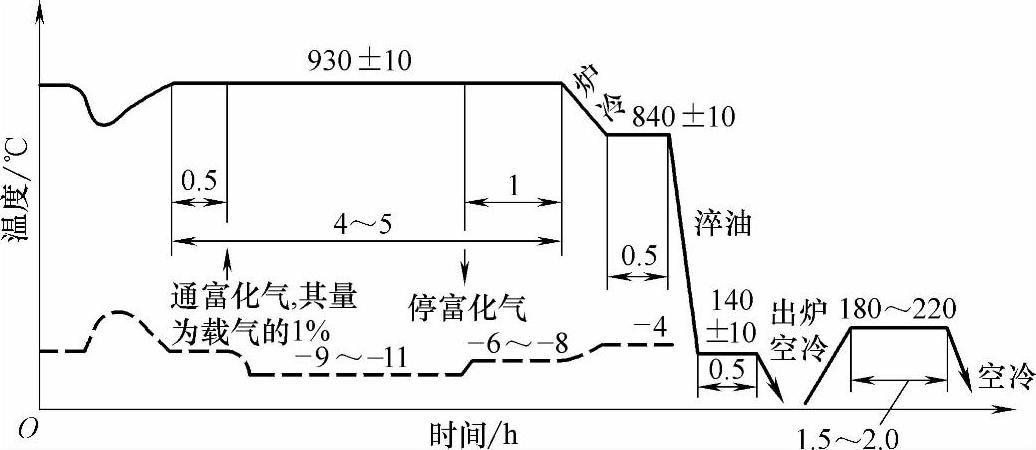

3)渗碳直接分级淬火:在SOH-SL型可控气氛炉中,以吸热式气氛(载体)和C3 H8(富碳气)为介质,在920~940℃渗碳,持续4~5h后炉冷到840℃均热0.5h,直接淬入140℃热油中停留0.5h后空冷。

4)回火:在RJJ-36-6型低温井式电阻炉中于180~220℃加热,保温1.5~2.0h后空冷。

上述工艺全过程及炉内露点变化规律,如图8-2所示。

图8-2 CB-H型齿轮泵齿轮热处理工艺曲线(虚线为炉内露点变化规律)

(5)处理结果 渗碳层深度为0.8~1.0mm;表面硬度为60~62HRC,心部硬度为43~45HRC;渗层组织为2~3级马氏体+少量残留奥氏体+粒状碳化物,心部组织为板条马氏体。

2.齿轮泵体的热处理工艺设计

(1)所用材料及热处理技术要求

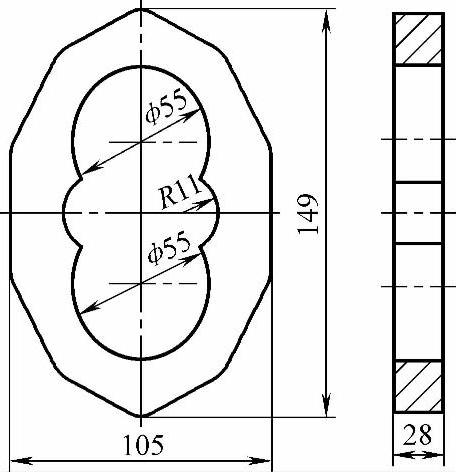

1)图8-3所示齿轮泵体用料为ZL105铸造铝合金。(https://www.xing528.com)

2)热处理技术要求:硬度≥90HBW。

(2)热处理工艺性分析 所用材料为铝硅合金(ZAlSi5Cu1Mg),适于铸造复杂的液压泵体,因此铸造质量可以保证,经金属型铸造,并固溶处理和人工时效后可得到较高强度。但铝合金的热处理工艺参数敏感性强,所以热处理工艺温度范围要严格控制在±5℃以内。

(3)热处理工艺方法及工艺参数的设计

1)制造工艺路线:铸造→固溶处理→人工时效→机械加工成形→成品。

2)固溶处理:在RJJ-24-6型低温井式电阻炉中于510~520℃加热,保温5.5~6h后水冷(操作要点:炉温达500℃后装炉;冷却时,泵体由炉内移至水中的时间不得超过15~30s)。

3)时效:在RJJ-24-6型低温井式电阻炉中170~190℃加热,保温7.5~8h后空冷。(操作要点:固溶处理后立即进行时效,时间间隔≤0.5h)。

(4)处理结果 硬度为94.5HBW;尺寸精度符合图样中的规定。

3.CHM型齿轮泵轴的热处理工艺设计

(1)所用材料及热处理技术要求

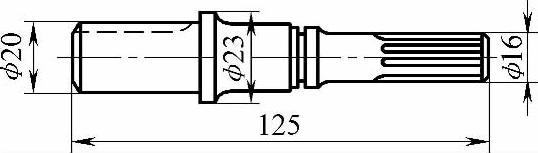

1)图8-4所示齿轮泵轴用料为42CrMo钢。

2)热处理技术要求:硬度为38~43HRC;同轴度误差≤0.05mm。

图8-3 齿轮泵体

(2)制造工艺路线:由热轧圆钢下料→机械加工(预留加工余量)→淬火→清洗→回火→磨外圆(保证同轴度误差≤0.05mm),钳工研磨花键→成品。

图8-4 CBM型齿轮泵轴

(3)热处理工艺性分析42CrMo钢淬透性良好,淬火采用油冷变形极小,且不易开裂。

(4)热处理工艺方法及工艺参数的设计

1)淬火:在RQ3-25-9型井式气体渗碳炉中滴入甲醇气化保护加热,于830~860℃透烧(约30min)后油冷到200℃左右出油空冷。(操作要点:整个过程处于吊挂状态)。

2)在清洗机中喷淋去油。

3)回火:在RJJ-36-6型低温井式电阻炉中470~490℃加热,保温1.5~2.0h后空冷。

(5)处理结果 表面硬度为40~42HRC,同轴度误差为0.015mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。