1.纺织机械典型零件的热处理工艺设计

以T10A钢制锭杆的热处理为例,阐述其工艺方法和工艺参数设计。

(1)锭杆的特点分析 锭杆是纤维束加捻卷绕零件,即为锭子内的一根轴。其中锭子分为粗纱锭子和细纱锭子两类。特别是细纱锭杆的运转状态直接影响锭子的运转,以致影响纱的产量和质量。因此,对细纱锭杆的技术要求极高。

(2)细纱锭杆的技术要求

1)旋转平稳,保持平直、坚韧而富有弹性。行业标准规定:当锭杆上端的弯曲度为锭杆总长度的1/20时,维持15~20s后,其残余变形不得超过0.01mm。

2)锭杆热处理后应坚韧、耐磨。

3)功率消耗低。锭子消耗的功率不得超过整机的30%~60%。

4)润滑油消耗要少。

因此,锭杆的材料选择及其热处理工艺显得十分重要。

(3)材料选择及热处理工艺性分析 根据上述对锭杆的工作特点分析,可知锭杆必须具有高硬度和耐磨性好;平面度≤0.01mm;组织为2~3级的回火马氏体+粒状碳化物。为此,通常选择T10A钢和GCr15钢制造,也可用低合金工具钢(CrWMn、9Mn2V等)制造。

(4)T10A钢制锭杆的热处理工艺设计

1)粗纱锭杆制造工艺路线:热轧棒料→切断→机械加工→热处理→校直→磨削→成品。细纱锭杆工艺路线:热轧棒料→切断→热轧成形→机械加工→热处理→涂油→成品。

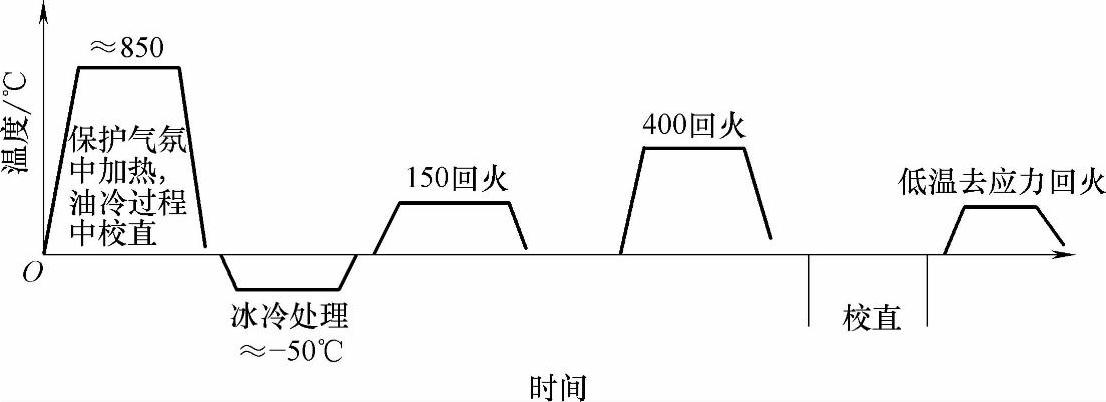

2)细纱锭杆的热处理工艺曲线如图7-3所示。

图7-3 细纱机锭杆热处理工艺曲线(https://www.xing528.com)

3)所用设备:在RQ3-25-9井式气体渗碳炉中通保护气氛加热。

4)处理结果:硬度满足了图样的具体规定(100mm和70mm两段分别为54~58HRC;10mm和8mm两段分别为61~64HRC);组织为3级的回火马氏体+粒状碳化物;淬火后直线度为0.25~0.3mm,趁热校直后为0.2mm,回火装夹定形。磨削后成品直线度为0.01mm。

2.38CrMoAlA钢制袜机针筒的热处理工艺设计

(1)袜机针筒的特点分析 针筒是袜机的主要部件,其功能是在编织过程正确安排织针的位置和织针往复运动轨道。

(2)袜机针筒的技术要求 硬度为730HV;渗层深度为0.06~0.07mm。

(3)材料选择及热处理工艺性分析 为了满足使用性能要求和尽量提高使用寿命,一般采用20CrMnTi钢(氮碳共渗)和38CrMoAlA钢(渗氮),渗层深度在0.06~0.08mm时,其表面硬度可达700HV以上。

(4)针筒的热处理工艺设计

1)袜机针筒工艺路线:毛坯锻造→正火→粗车→去应力退火→精车→铣槽→渗氮→成品。

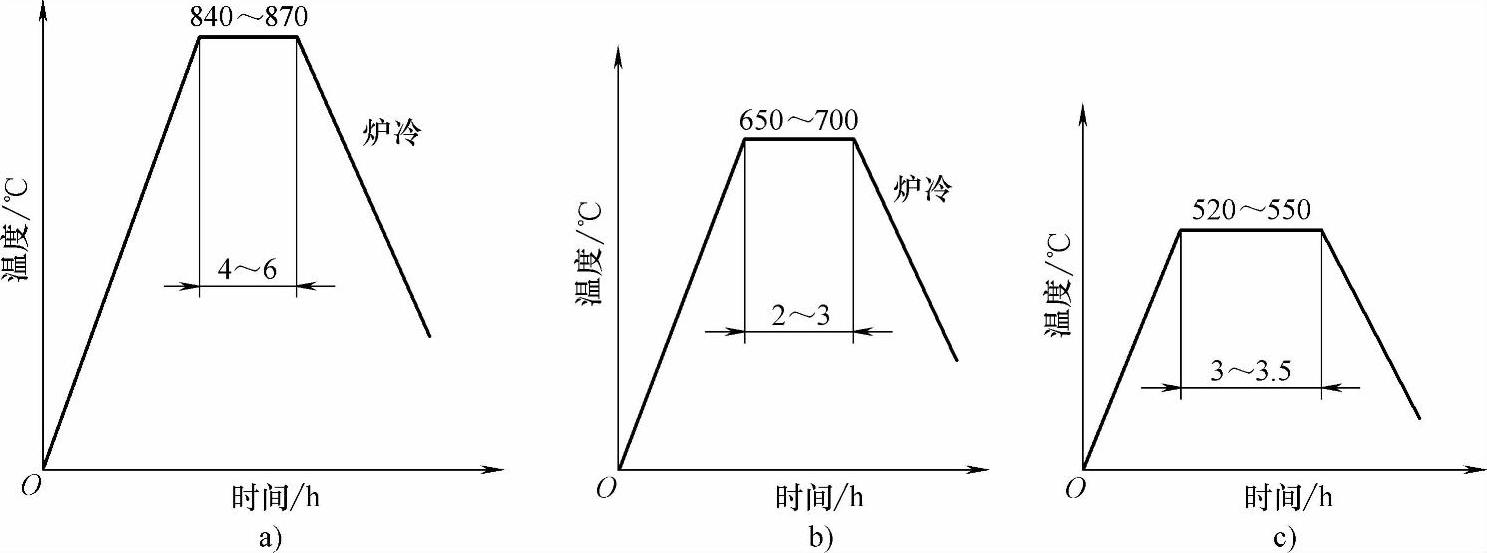

2)袜机针筒的热处理工艺曲线如图7-4所示。渗氮剂为液氨。氨分解率(体积分数)一般为20%~40%,氨气压力(汞柱高)为80~120mm。

图7-4 袜机针筒的热处理工艺曲线

a)锻件正火 b)去应力退火 c)渗氮

3)设备选择:在RN-45-6型井式气体渗氮炉中进行。

4)处理结果:硬度为755HV;渗氮层深度为0.06~0.07mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。