牙轮钻头是地质钻探、露天矿和石油开采的钻孔工具。牙轮钻头是由牙轮、牙爪和滚柱及滚珠等组成。牙轮钻机工作时,通过其回转、推压机构对钻具施以轴向压力,钻孔是靠牙轮对岩石的压碎、剪切和冲击破碎等多种作用来完成的。因此,工作时牙轮和牙爪承受带有冲击作用的接触应力,同时受到强烈磨损。

1.失效形式分析

牙轮和牙爪的主要失效形式有以下几种:

1)牙轮和牙爪轴承工作面表层疲劳剥落以及因拉毛发热而咬合。

2)牙爪小轴磨损或折断。

3)滚珠和滚柱磨损、碎裂。

4)牙轮和牙爪断裂等。

2.矿用牙轮钻头的选材

从上述的失效特点,可以得知牙轮和牙爪需要由疲劳强度高、韧性好、表面硬度高、耐磨性好的材料制造,在生产中,牙轮和牙爪通常采用优质低碳合金钢(如20CrMo、20Ni4Mo等)制造;其滚珠和滚柱通常采用55SiMoV钢制造。

3.矿用牙轮钻头热处理技术要求

(1)牙轮和牙爪

1)渗碳层深度:牙轮为0.9~2.2mm,牙爪为1.2~2.5mm(均取决于钻头直径)。

2)渗碳层碳含量:牙轮和牙爪均为0.8%~1.05%(质量分数)。

3)淬火回火后表面硬度:牙轮和牙爪均为58~63HRC。

4)渗碳层组织:回火马氏体(≤3级)+粒状碳化物(≤2级)。

(2)滚柱和滚珠 淬火回火后表面硬度:滚珠为55~59HRC,滚柱为56~60HRC。

4.制造工艺路线(https://www.xing528.com)

(1)牙轮工艺路线

1)钢齿牙轮:锻造→正火(退火)→机械加工→渗碳→淬火→回火→清洗→磨削。

2)镶齿牙轮:锻造→正火(退火)→机械加工→钎焊减摩材料→渗碳→二次淬火→回火→清洗→钻硬质合金齿孔→压齿→磨削。

(2)牙爪工艺路线

1)堆焊耐磨合金牙爪:锻造→正火(退火)→机械加工→小轴、二道止推面、大轴受力部位堆焊耐磨合金→渗碳→淬火→回火→清洗→磨削。

2)渗碳牙爪:锻造→正火(退火)→机械加工→渗碳→磨削→渗硼→淬火→回火→清洗→磨削。

5.热处理工艺设计

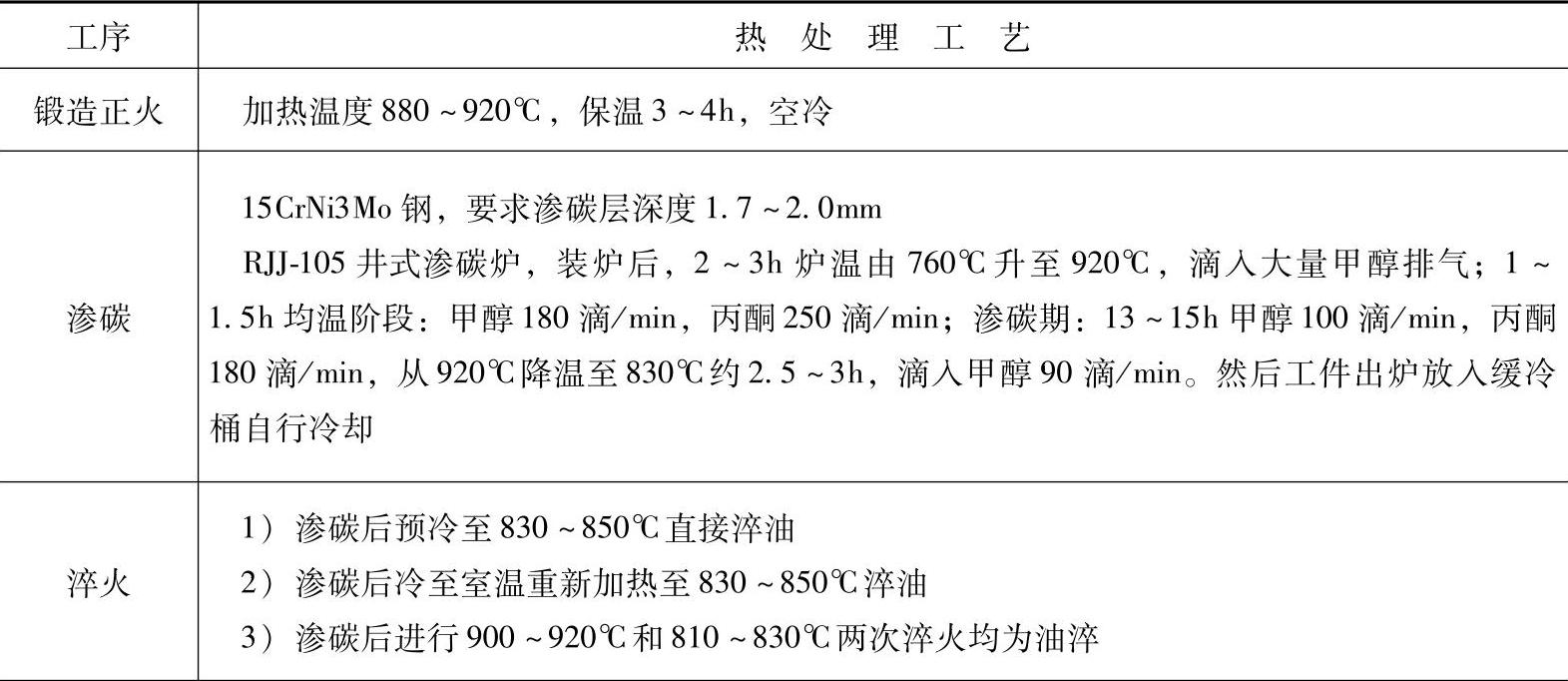

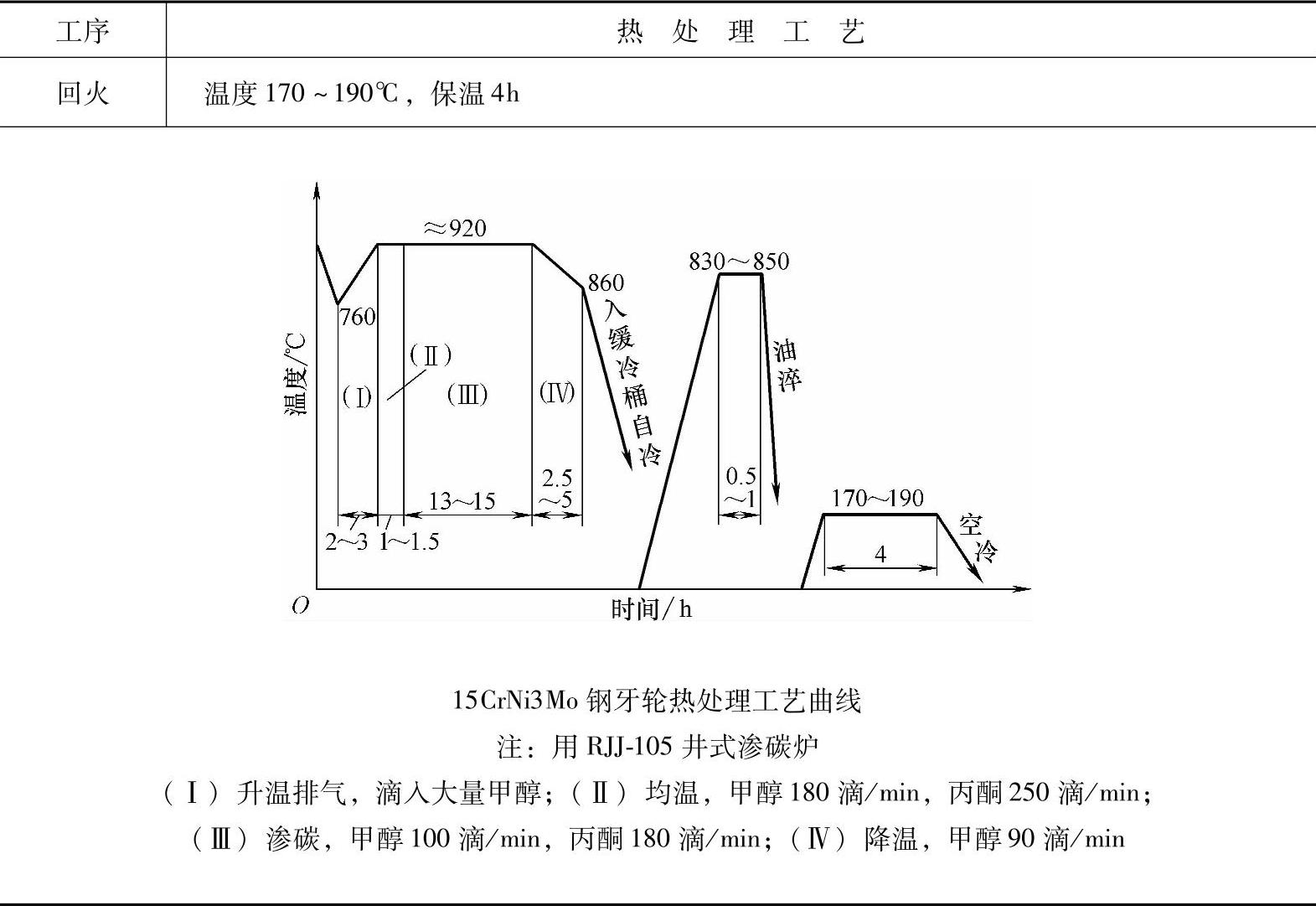

1)15CrNi3Mo钢制牙轮的热处理工艺设计如表6-1所示。

表6-1 15CrNi3Mo钢制牙轮的热处理工艺

(续)

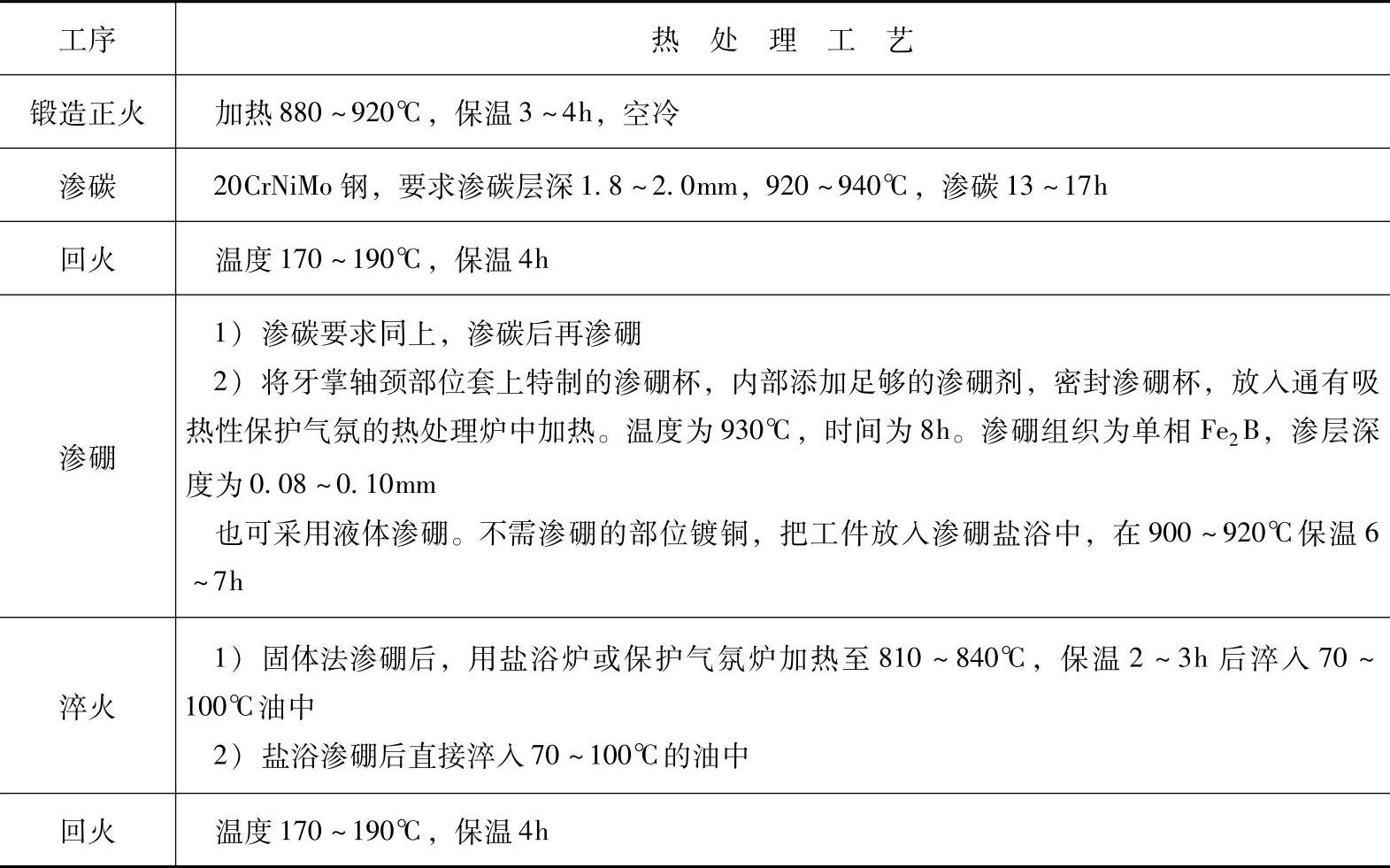

2)20CrNiMo钢制牙爪的热处理工艺设计如表6-2所示。

表6-2 20CrNiMo钢制牙爪的热处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。