凿岩机工作时,是其活塞产生的脉冲动力通过钎尾传递给钎杆,再通过钎杆传递给钎头而钻凿和破碎岩石。因此,钎头、钎尾以及钎杆都是凿岩机的重要零件,在一定意义上代表凿岩机的质量和寿命。下面,主要介绍钎头和钎尾的材料选择及其热处理工艺设计。

1.钎头结构及其失效分析

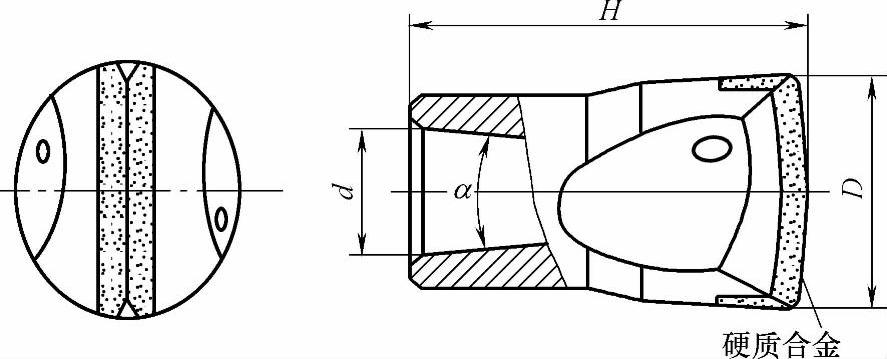

(1)钎头结构 钎头除了极少数用高碳钢制造的整体钎头外,绝大部分是由钎头体与不同形状的硬质合金块组合在一起的钎头,如图6-3所示的“一”字形钎头结构。其中,硬质合金块分为片形、球齿形和复合齿形等形状,用钎焊或镶固等方法与钎头体结合在一起。

图6-3 钎焊硬质合金的“一”字形钎头

(2)钎头的失效分析 由于钎头以大力脉冲波对岩石钻凿以及其反射波回应的综合作用结果,使钎头承受着复杂应力的作用。因此,其失效原因除了硬质合金块脱落或破碎外,主要是钎头体胀裤和裂裤以及断腰等造成的。不言而喻,钎头体的选材及其热处理成为关键。

2.钎头体的选材及其热处理工艺设计

(1)钎头体用钢的技术要求

1)焊接加热后要具有高的空冷硬化能力,且空冷后硬度要达到35~50HRC,同时应有较好的塑性、韧性和疲劳强度,以免裂裤和胀裤导致硬质合金块脱落。

2)钎头体应与铜基或银基焊料有较好的浸润性,以确保有高温的焊接温度和焊接性能。

3)在焊接温度下,不致发生晶粒长大、氧化、脱碳等。同时,钢的膨胀系数与硬质合金的差别越小越好;具有较高的热稳定性和一定的高温强度、耐磨性。

4)易于退火软化,且可加工性好等。

(2)常用钎头体材料

1)片状钎头用钢:40MnMoV、24SiMnCrNi2Mo、40Cr、35CrMoV、50钢等。

2)球齿钎头用钢:24SiMnCrNi2Mo、45CrNiMo1V、40MnMoV、20Ni4Mo、35CrNiMo钢等。

(3)凿岩机钎头制造工艺路线 车外形→加工锥孔→铣槽→钻水孔→铣排粉圆弧槽→酸洗→配硬质合金刀片→焊接→淬火→回火磨刃→发蓝→成品。

(4)钎头体的热处理工艺设计 以24SiMnCrNi2Mo空冷硬化钢为例,阐述其钎头体的热处理工艺。

1)退火:在RX3-60-9箱式电阻炉中750℃加热,保温透烧后随炉冷却到室温。钎头体硬度为260HBW。(https://www.xing528.com)

2)淬火:可采用两种方案。其中一种是刀片钎焊的同时,将钎头体加热到900℃左右,然后空冷到室温,最后在RJJ-36-6型井式电阻炉中于200~300℃,保温2h后空冷。其组织为板条马氏体与粒状贝氏体的混合物,硬度为40~45HRC。另一种是刀片焊好后,将钎头重新加热到860~900℃,透烧后空冷至室温,最后在200~300℃,保温2h后空冷。其组织和硬度均与前一种相同。

3.钎尾结构及其热处理工艺设计

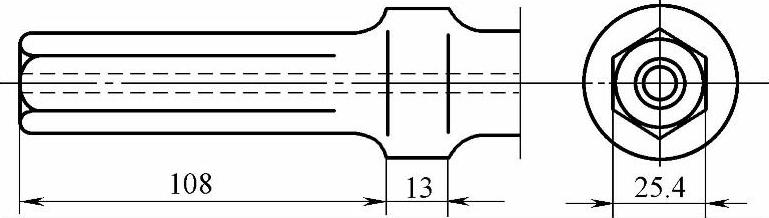

(1)钎尾结构及其失效分析 典型钎尾如图6-4所示,其主要失效形式为疲劳断裂和钎尾端面凹陷、剥落掉块等。

图6-4 钎尾

(2)热处理技术要求 渗碳层深度为0.5~0.8mm(重型导轨式钎尾为1.0~1.2mm);表面硬度为58~60HRC,心部为48~52HRC;渗层组织为回火马氏体+粒状碳化物+少量下贝氏体+残留奥氏体,心部为下贝氏体+少量回火马氏体。

(3)钎尾的选材钎尾常用钢种有23~30CrNi3Mo、24CrMo、20~30Cr3Ni4Mo、22SiMnCr2NiMo、18Cr2Ni4WA、30CrMnSiNi2A、25~35SiMnMoV等。

(4)凿岩机钎尾制造工艺路线 工艺路线分一般钎尾和重型导轨式钎尾两种。

1)一般钎尾的工艺路线:毛坯锻造→退火→机械加工→渗碳→淬火→回火→清洗→磨削→成品。

2)重型导轨式钎尾工艺路线:毛坯锻造→退火→机械加工→气体渗碳直接淬火→高温回火→等温淬火→两次低温回火→冷滚压螺纹退刀槽→磨削→成品。

(5)钎尾的热处理工艺设计 以35SiMnMoV钢钎尾为例,阐述其热处理工艺设计。

1)毛坯退火:在RX3-60-9箱式电阻炉中于870~890℃加热,保温透烧后随炉冷却到约100℃出炉空冷。

2)气体渗碳:在RQ3-75-9型气体渗碳炉中于920~940℃,保温4~8h后炉温降至适合直接淬火的860℃,均热后淬入油中冷却。

3)高温回火:在RX3-60-9箱式电阻炉中于550~650℃加热,保温透烧后空冷。

4)等温淬火:在RDM-70-13型盐浴炉中于860~880℃加热,保温透烧后在260℃硝盐中停留40min后空冷。

5)回火:在RJJ-36-6型井式电阻炉中于260℃,保温1.5h后空冷(进行两次)。

(6)处理结果 逐项质量检测,同炉试样的渗碳层深度为0.5~0.6mm;表面硬度为58~59HRC,心部为48~50HRC;渗层组织为回火马氏体+粒状碳化物+残留奥氏体,心部为下贝氏体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。