1.20Cr钢制凿岩机缸体的热处理工艺设计

(1)凿岩机缸体的失效分析 凿岩机缸体工作时,主要承受活塞的往复冲击和滑动摩擦,因此,缸体主要是其内表面严重磨损而失效。不言而喻,缸体要求具有良好的耐磨性和一定的韧性和刚度。

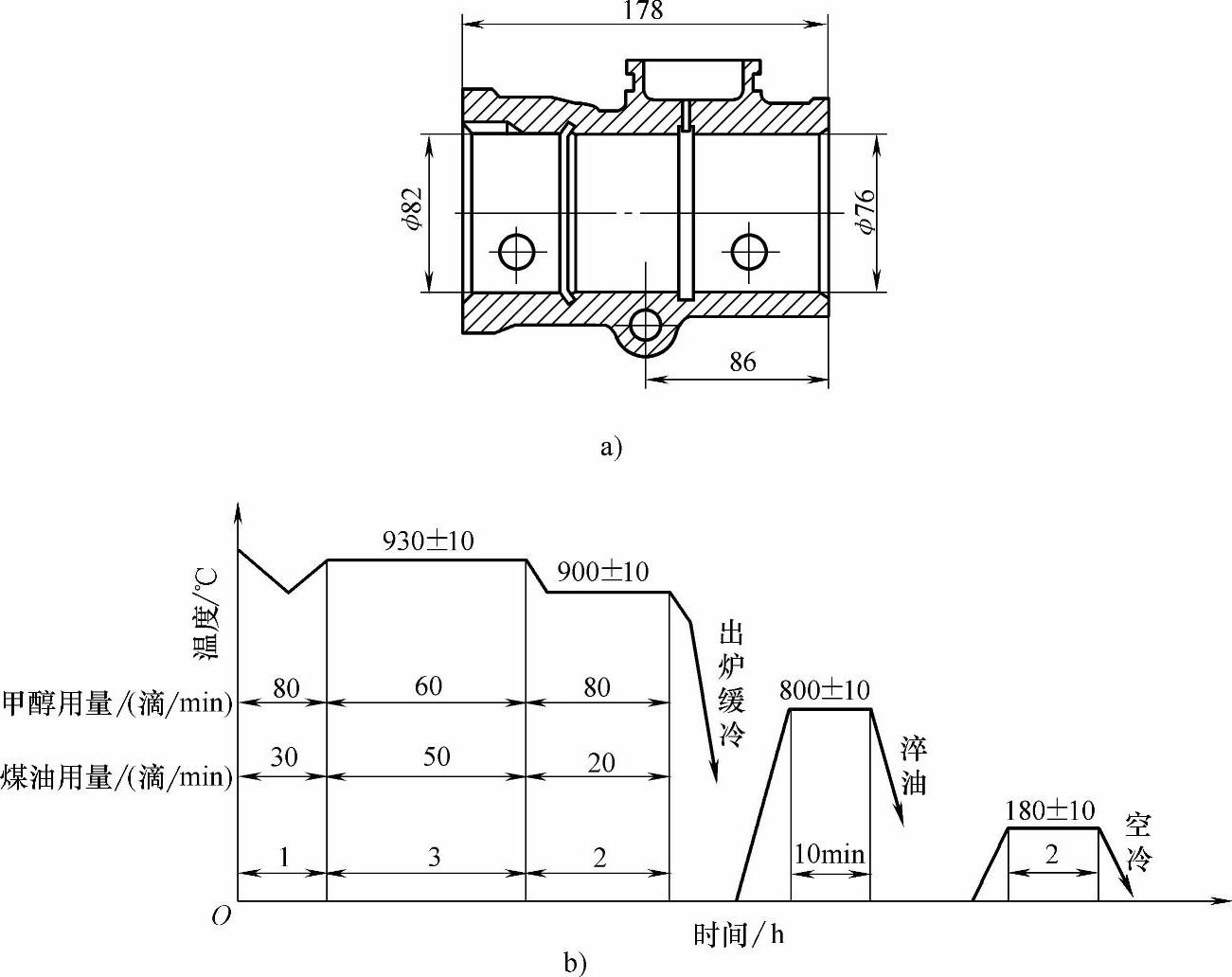

(2)凿岩机缸体材料 凿岩机缸体通常用20Cr、20CrMo和ZG20CrMnMo钢制造。图6-1a所示缸体采用20Cr钢制造。

(3)热处理技术要求 渗碳层深度为1.2~1.5mm;表面硬度为58~63HRC;圆度≤0.2mm;渗层组织为回火马氏体+碳化物。

(4)20Cr钢制缸体的制造工艺路线 毛坯锻造→正火→机械加工→渗碳淬火→清洗→回火→磨削→成品。

(5)热处理工艺设计

1)锻件正火:利用锻造余热控制在约900℃进行吹风冷却,硬度为150~200HBW。组织为索氏体+铁素体,晶粒度≥5级。

2)气体渗碳:在RQ3-75-9型气体渗碳炉中滴入甲醇和煤油,于920~940℃,保温3~4h后降至890~910℃,保温2h后出炉缓冷,工艺曲线如图6-1b所示。

3)重新淬火:在同一型号渗碳炉中于790~810℃加热透烧后油中淬火。

4)清洗:在沸水中煮沸去油。

5)回火:在RJJ-36-6型井式电阻炉中于170~190℃,保温2h后空冷。

(6)处理结果 表面硬度为60~62HRC;渗碳层深度为1.2~1.4mm;Φ78mm和Φ82mm的椭圆度分别为0.16mm和0.2mm。

图6-1 20Cr钢制缸体及其热处理工艺曲线

a)凿岩机缸体 b)热处理工艺曲线

2.35CrMoV钢制凿岩机活塞的热处理工艺设计

(1)活塞的失效分析 活塞在工作过程中,其端头反复冲击钎杆或钎头,因接触疲劳极易剥落,或出现凹陷,或花键掉块;在反复强烈冲击下,有时在大、小圆过渡处断裂等不正常失效;正常失效为配合面磨损失效。

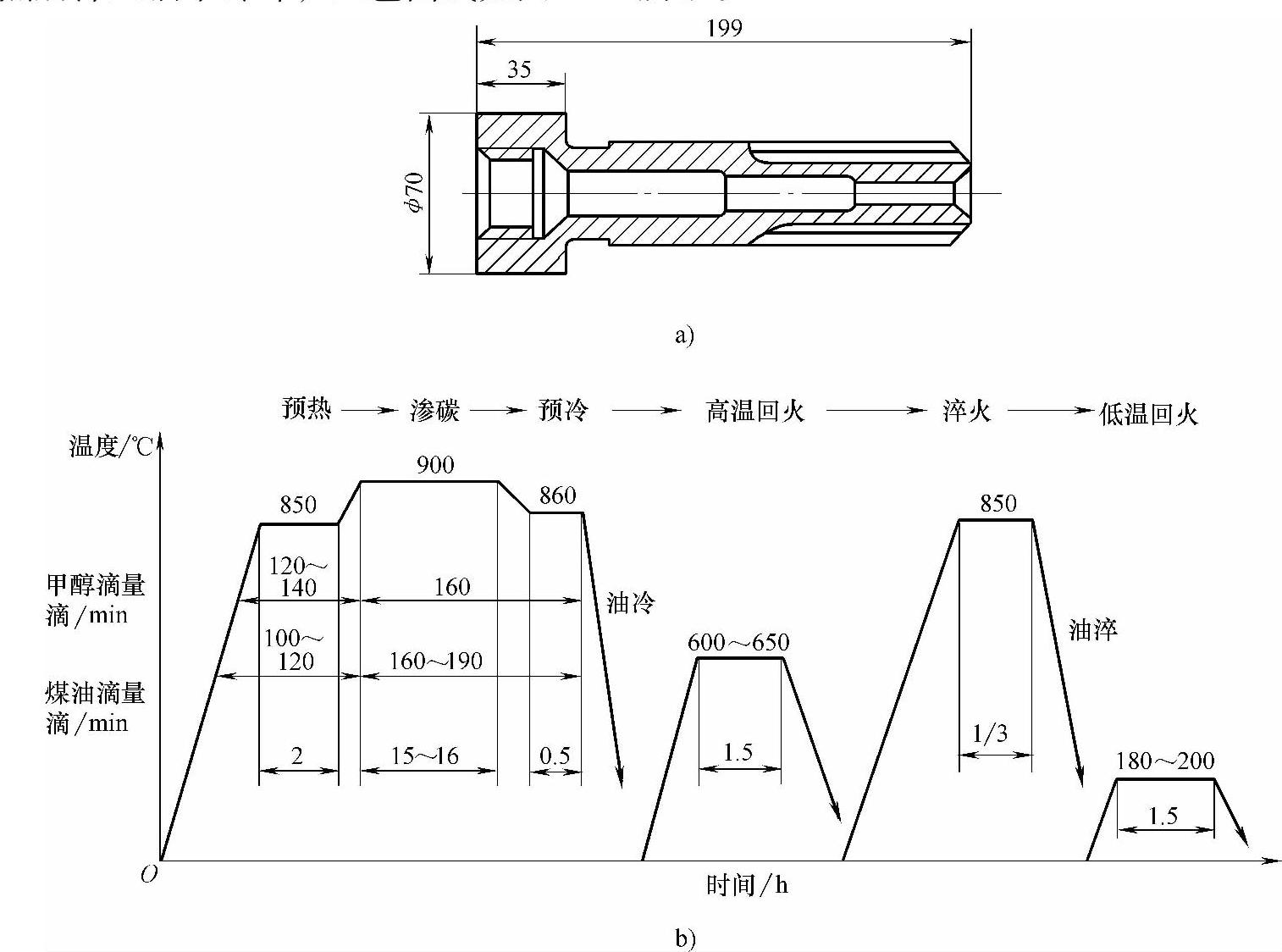

(2)活塞材料 凿岩机活塞用料有20CrMnMo、35CrMoV和含钒高碳钢等。图6-2a所示活塞采用35CrMoV钢制造,旨在提高其心部强度而克服端头凹陷和花键易崩齿现象,同时可以适当降低渗碳层深度。

(3)热处理技术要求 渗碳层深度为1.6~1.9mm;表面硬度为60~65HRC,心部硬度为≥50HRC;渗层组织为≤3级的马氏体+粒状碳化物。

(4)35CrMoV钢活塞制造工艺路线 毛坯锻造→退火→机械加工→渗碳直接淬火→高温回火→二次淬火→清洗→回火→喷砂→磨削→成品。

(5)热处理工艺设计

1)锻件退火:在RX3-60-9箱式电阻炉中于840~860℃保温透烧后,随炉冷却到300℃以下出炉空冷。硬度为197~229HBW。

2)气体渗碳直接淬火:在RQ3-75-9型气体渗碳炉中850℃预渗碳1~2h,旨在预先形成细小的碳化物质点,为后续高温渗碳过程碳化物呈颗粒状分布奠定基础。通过900℃渗碳达到渗层深度要求,随后炉温降至适合直接淬火的860℃,均热后淬入油中冷却,工艺曲线如图6-2b所示。(https://www.xing528.com)

图6-2 35CrMoV钢制活塞及其热处理工艺曲线

a)凿岩机活塞 b)热处理工艺曲线

3)高温回火:在RX3-60-9箱型电阻炉中于600~650℃保温透烧后空冷,旨在使碳化物聚集成均匀的粒状,并彻底消除淬火应力,为二次淬火奠定基础。

4)二次淬火:在同一炉中850℃加热透烧,油冷淬火。

5)清洗:在清洗机中喷淋清洗。

6)回火:在RJJ-36-6型井式电阻炉中于180~200℃,保温1.5h后空冷。

(6)处理结果 同炉试样渗碳层深度为1.7~1.9mm;实物表面硬度为60~64HRC,同炉试样心部硬度为50~52HRC;渗层组织为隐针回火马氏体+粒状碳化物。

3.钒钢制凿岩机活塞的热处理工艺设计

(1)钒钢的技术特性分析 加热时钢中含有难溶的碳化钒,使其过热敏感性大大降低,有效阻止奥氏体晶粒长大,从而使活塞具有良好韧性。此外,加热时未溶的碳化钒在冷却过程中起着结晶核心作用,使其淬火后获得较浅的硬化层,从而活塞表面层呈现较大的残留压应力,提高了活塞的疲劳强度。

(2)热处理技术要求

1)球化退火后硬度:≤197HBW;组织为球状珠光体(2~4级);球化率为100%(允许有少量孤立存在的条杆状碳化物);晶粒度≤5级。

2)淬火回火后硬度:表面硬度为60~64HRC,心部为38~42HRC。

3)硬化层深度:小头(见图6-2a)为2.5~4.0mm,花键槽底部及杆部为1.5~3.0mm(不允许有淬透情况),内、外表面应有均匀的硬化层。

4)金相组织:表面为隐针回火马氏体+分布均匀的未溶碳化物;过渡区为回火马氏体+托氏体+未溶碳化物;心部为托氏体+未溶碳化物。

(3)钒钢制活塞制造工艺路线:下料→大头镦锻→预先淬火→球化退火→机械加工→淬火回火→磨削→成品。

(4)热处理工艺设计

1)预淬火:在RQ3-75-9型气体渗碳炉中加少量煤油保护,900℃加热透烧后水冷淬火,旨在为退火后获得良好的球化效果。

2)球化退火:在RX3-60-9箱式电阻炉中于740~750℃加热,保温透烧(旨在奥氏体化并保留一定数量的未溶碳化物作为球化核心)后,炉温降至680~690℃保温5~6h(球化)后,随炉冷却到650℃空冷。

3)淬火:在RDM-70-13型盐浴炉中于720~730℃预热,保温透烧(旨在缩短在Ac1以上的加热时间,获得较多的板条马氏体)后升温到780~800℃,再透烧后在质量分数为10%的NaCl水溶液中淬火冷却。

4)回火:在RJJ-36-6型井式电阻炉中于205~215℃,保温1.5h后空冷。

(5)处理结果 逐项质量检测,完全满足热处理的各项技术要求(从略)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。