1.量块的热处理工艺设计

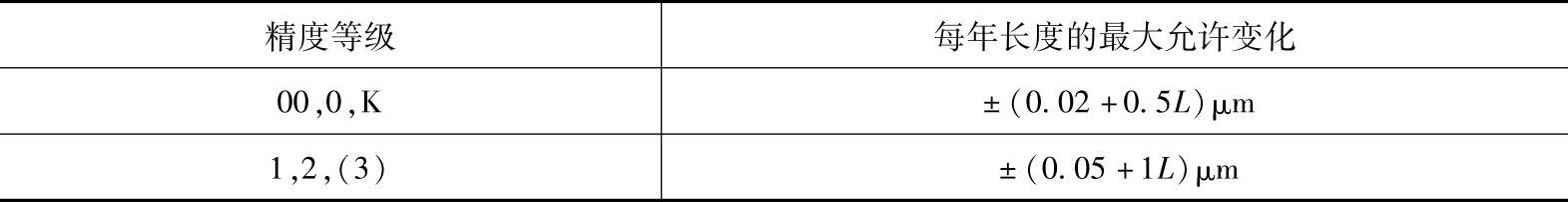

(1)技术要求及所用材料 量块是长度的计量基准,所以对性能要求和尺寸稳定性要求都是最高的。按GB/T 6093—2001《量块》的规定,其测量面的硬度应不低于800HV(≈63HRC);尺寸稳定性要求如表5-37所示。

表5-37 量块尺寸稳定性技术标准

注:1.表中L为量块标称长度,以米计。

2.带括号的等级根据定货供应。

从上述技术标准可以看出,量块的热处理质量关键在于保证硬度的基础上,确保尺寸的稳定性。

制作量块可选择合金工具钢(如CrWMn、GCr15等)和不锈钢(如30Cr13、40Cr13等)以及硬质合金等。根据所用材料,施以不同的热处理。

(2)热处理工艺性分析 由于选择的材料各自特性不同,则热处理工艺方法及其参数各异。

1)CrWMn和GCr15钢制量块的技术特性:由于钢中含有Cr、W、Mo等合金元素,对淬火后低温回火时马氏体中碳的扩散有抑制作用,使其耐回火性提高,即在较高回火温度下仍可保持高硬度;同时,Si、Cr、Mn等合金元素,还明显提高残留奥氏体转变温度,使其在较低温度下的转变缓慢下来。这两种作用可阻碍马氏体和残留奥氏体分解,对量块的尺寸稳定性有良好作用。因此,选择CrWMn和GCr15钢制作量块比较合理。况且,现行的含铬轴承钢标准对材质要求高,比较适于制作量块。

由于合金工具钢淬火、冷处理和回火过程发生的体积缩胀和内应力消长以及其相互作用对量块尺寸稳定性的影响十分复杂而难以预测。因此,只能按如前所述的量具热处理要点,进行工艺安排和认真操作。

2)30Cr13和40Cr13钢制量块的技术特性:30Cr13和40Cr13是马氏体不锈钢,用其制作量块时,一般是整体调质成索氏体组织,表面进行氮化处理。实践表明,不锈钢制作的量块氮化后,表面硬度可达950~1000HV;研磨后的量面粗糙度和色泽均优于淬火钢,且防锈蚀能力强;由于心部为索氏体组织,所以尺寸极稳定。

3)硬质合金制量块的技术特性:用硬质合金制作量块,其硬度可达70HRC,耐磨性高而研磨粗糙度值低,且尺寸稳定性好,但材料和加工费用高,目前应用较少。

(3)量块热处理工艺设计

1)CrWMn钢制量块的热处理。其工艺流程为,820~840℃加热后油冷到室温→150~170℃回火→-78℃的冷处理→140~160℃×1.5~2h的残留奥氏体活化处理→-78℃的冷处理→120~140℃×36h的时效→精磨后120℃×8h的去应力回火等。

2)GCr15钢制量块的热处理。其工艺流程为,840~860℃加热后油冷到室温→-78℃的冷处理→140~150℃短时(1h)回火三次(每次冷却有利于激活组织转变和应力消除并保持高硬度)→120℃×48h的时效→精磨后120℃×10h的去应力回火等。

3)30Cr13(或40Cr13)钢制量块的热处理。其工艺流程为,760~780℃×1.5h的高温回火→精密加工→去除氧化膜的活化处理(喷细砂)→温度540~550℃、氨分解率25%~30%的气体氮化(厚度≤10mm的量块氮化24h,层深为0.15~0.18mm;20~100mm的量块氮化48h,层深为0.22~0.24mm)。

4)长度>100mm的GCr15和CrWMn钢制量块的热处理。其工艺流程为,整体淬火→280~300℃回火(硬度≥55HRC)→量块两端(约10mm)分别先后在盐浴炉中820~830℃加热淬火(也可用高频感应加热两端分别淬火)→120~130℃回火24h。

5)尺寸≤5mm的GCr15和CrWMn钢制量块的热处理。由于小尺寸量块的绝对尺寸变化量很小,因此,整体淬火和回火即可,但应尽量减少淬火应力和磨削应力。

2.测力环的热处理工艺设计

(1)技术要求和所用材料 测力环是检测力量大小的量具,要求在外力反复作用下,不改变其弹性,即要求较高的屈服点和均匀的硬度。测力环的硬度应为40~45HRC,且同一测力环上的硬度差不得大于1HRC。所用材料为60Si2Mn弹簧钢。

(2)热处理工艺性分析60Si2Mn钢通常用油淬火冷却。实践表明,当测力环直径或厚度大于4~5mm时,往往心部淬不透和表面硬度差大于1HRC,质量难以达到要求。因此,在不产生淬火裂纹的前提下,采用较快的淬火冷却速度和冷却均匀的淬火冷却介质。此外,测力环表面不得有脱碳层,否则降低疲劳强度,影响其寿命。为了获得整个截面均匀的硬度,应采用较长的回火时间。

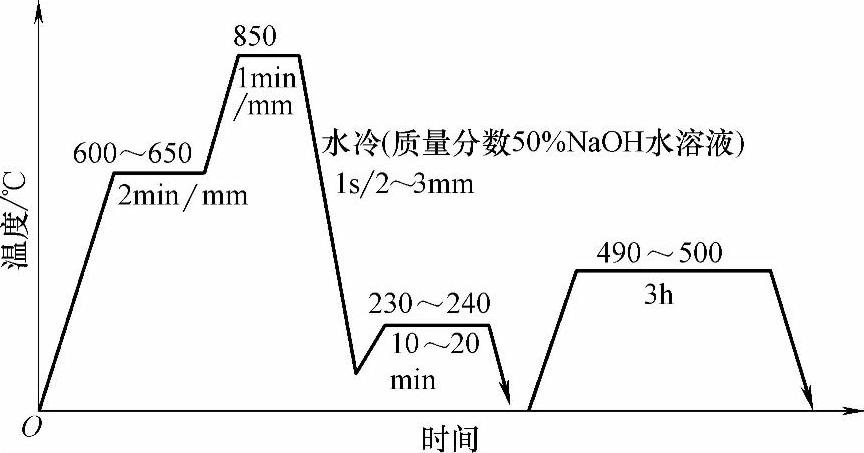

(3)热处理工艺设计 测力环的淬火和回火工艺曲线如图5-30所示。

图5-30 测力环的淬火和回火工艺曲线

(4)处理结果 全面符合技术要求,检测6点硬度均为42~42.5HRC;表面无脱碳。

3.标准硬度块的热处理工艺设计

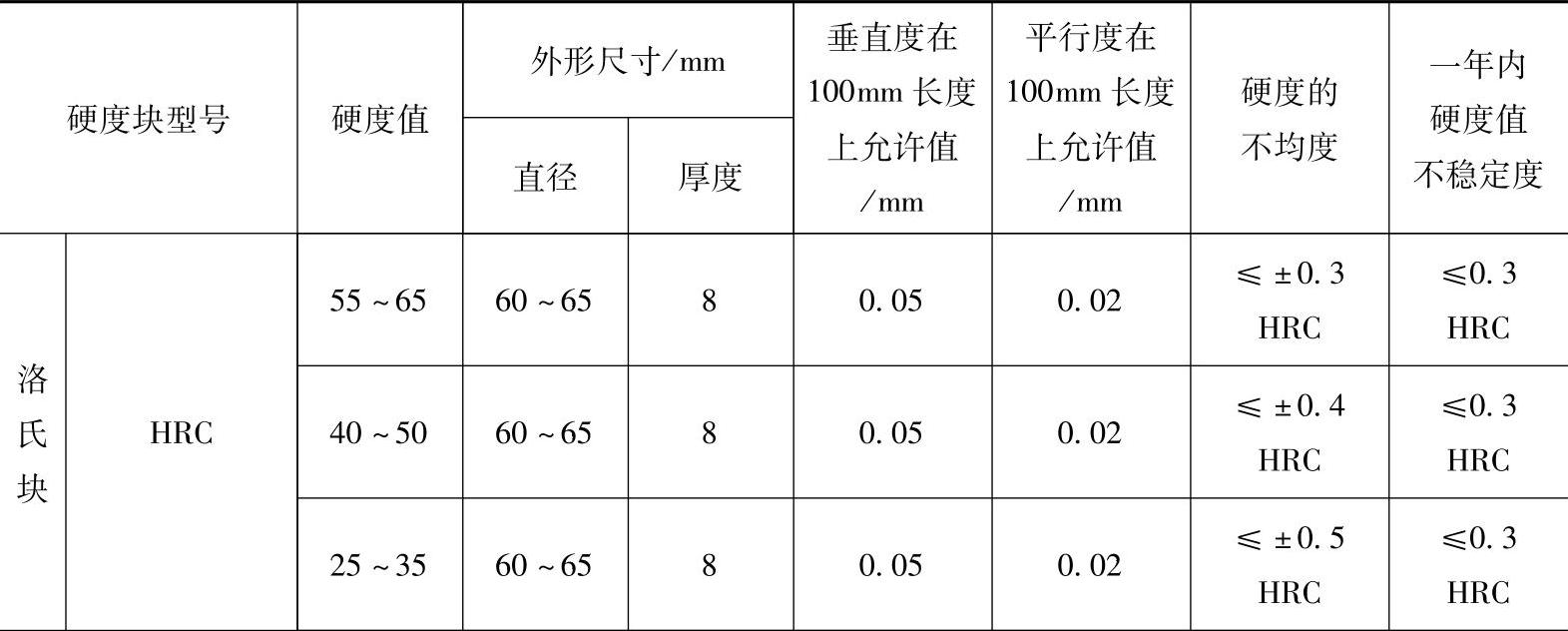

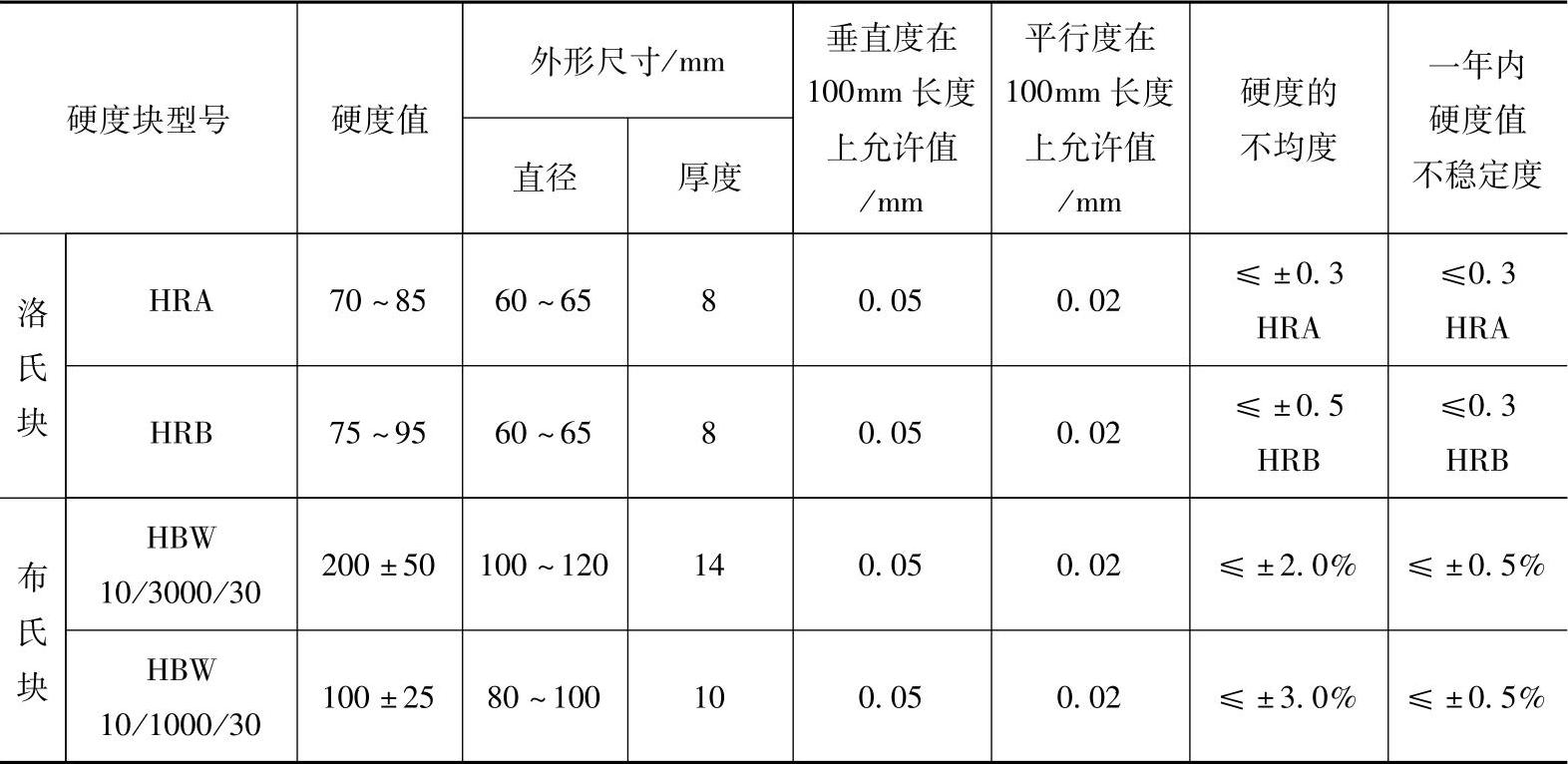

(1)技术要求及所用材料 该洛氏二级标准硬度块使用9CrSi和GCr15钢制造;布氏硬度块可分别用GCr15(约200HBW者)、10碳素钢(约100HBW者)制造。在不同的硬度等级中,硬度块均应达到均匀一致的硬度,且整块硬度差不得大于1HRC。

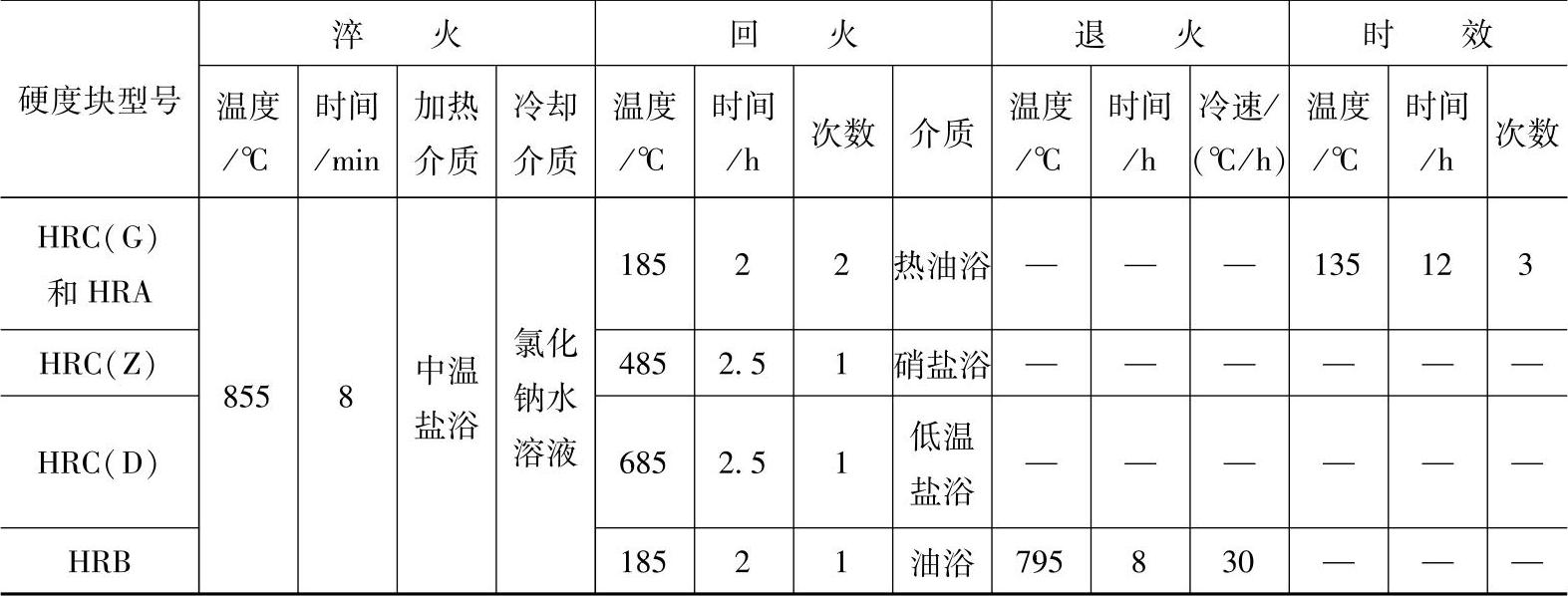

表5-38为二级标准硬度块的成品尺寸及热处理技术要求。

表5-38 二级标准硬度块的成品尺寸及热处理技术要求

(续)

注:硬度块需由国家允许的部门检定,合格品应刻记硬度值和检定合格号码。

(2)热处理工艺性分析 鉴于二级硬度块的上述技术要求和选材,原材料应选择无严重碳化物偏析;非金属夹杂物少;脱碳层薄和无疏松、缩孔、裂纹等缺陷的高级优质钢。投料前应进行化学分析和金相检验。

热处理淬火和回火加热温度应严格控制在±5℃;最好在真空炉中加热和冷却,以确保温度的均匀性和无氧化脱碳。

(3)热处理工艺设计GCr15钢制洛氏硬度块的热处理工艺如表5-39所示。

表5-39 GCr15钢制洛氏硬度块的热处理工艺

注:G—55~65HRC;Z—40~50HRC;D—25~35HRC。

(4)洛氏硬度块的热处理操作要点(https://www.xing528.com)

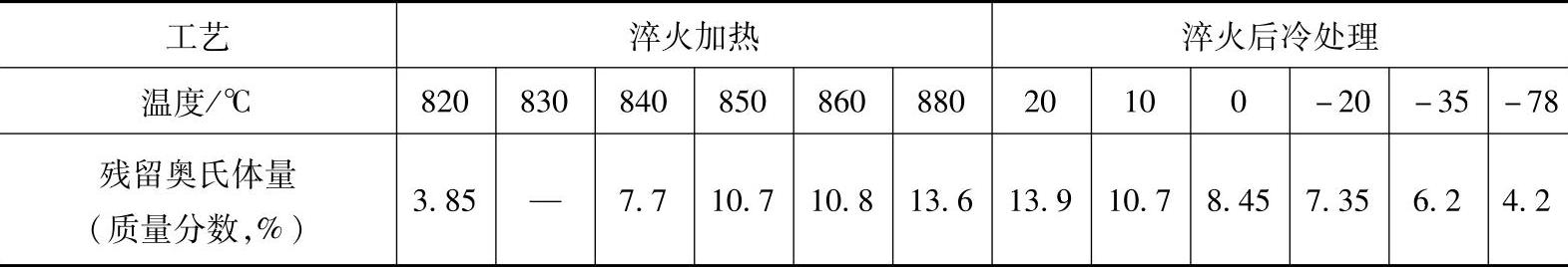

1)高硬度块必须严格控制淬火和冷处理温度。否则,显著影响其残留奥氏体数量,如表5-40所示。

表5-40 淬火和冷处理温度对GCr15钢残留奥氏体数量的影响

2)为了尽量减少淬火后的残留奥氏体量并使其稳定化,以保证硬度的稳定,高硬度块在质量分数为10%Na2CO3+4%NaCl水溶液中冷却至20~40℃后,立即用流动水冲洗并迅速转入放有冰块的水中冷至0℃。由于20~0℃正处于奥氏体向马氏体转变最激烈的温度区间,所以,经上述处理后,残留奥氏体量明显降低。

3)高硬度块经表5-39所载工艺处理后进行油封防锈,在室温下搁置半年以上(自然时效),再送计量局定度。

4)HRB硬度块,可不经淬火而直接通过正常退火获得必要的硬度。

(5)布氏硬度块的热处理工艺及操作要点

1)低值布氏硬度块(100±25HBW),采用10钢制造。下料后经790~810℃,保温5h的退火,以消除轧制过程产生的内应力;机械加工后进行135~145℃、保温2h的去应力回火;研磨后即可包装待定度。

2)高值布氏硬度块(200±50HBW),采用GCr15或9SiCr钢制造。下料锻造后于920~940℃,保温5h空冷正火;继续进行790~800℃保温4h后降温到705~715℃保温5h后缓冷的球化退火;机械加工和磨光后进行135~145℃保温2h的去应力回火。研磨合格后即可包装待定度。

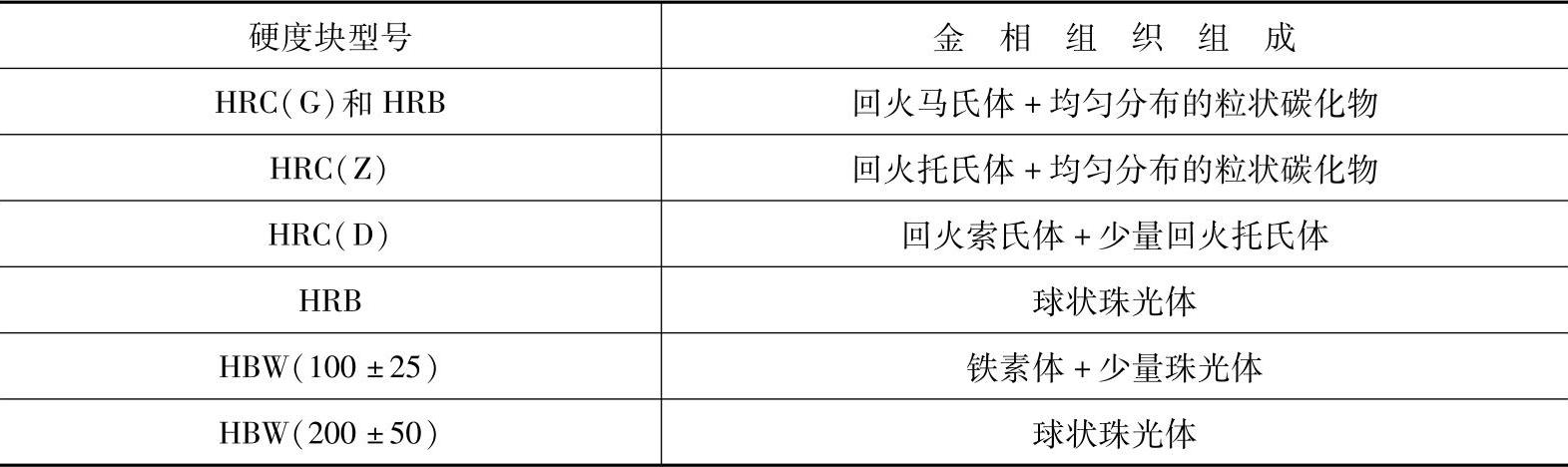

(6)各种硬度块的金相组织 应满足表5-41要求。

表5-41 各种硬度块的金相组织

4.螺纹环规的热处理工艺设计

螺纹环规是现代机械制造业中不可缺少的量具之一,主要用于外螺纹制品(不同精度和规格的螺丝、螺栓)尺寸精度的检验。由于使用时经常与被检零件摩擦,因此要求很好的耐磨性。如此,需要较高的硬度、韧性和尺寸精度以及良好的表面粗糙度等。

基于上述,制作螺纹环规时,对选材和热处理提出较严格要求。

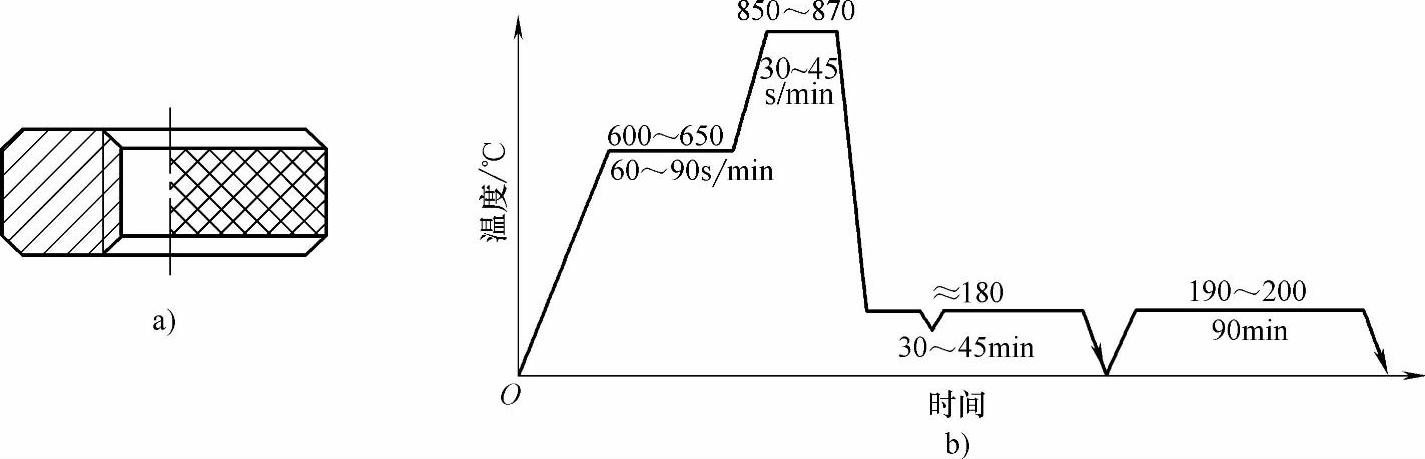

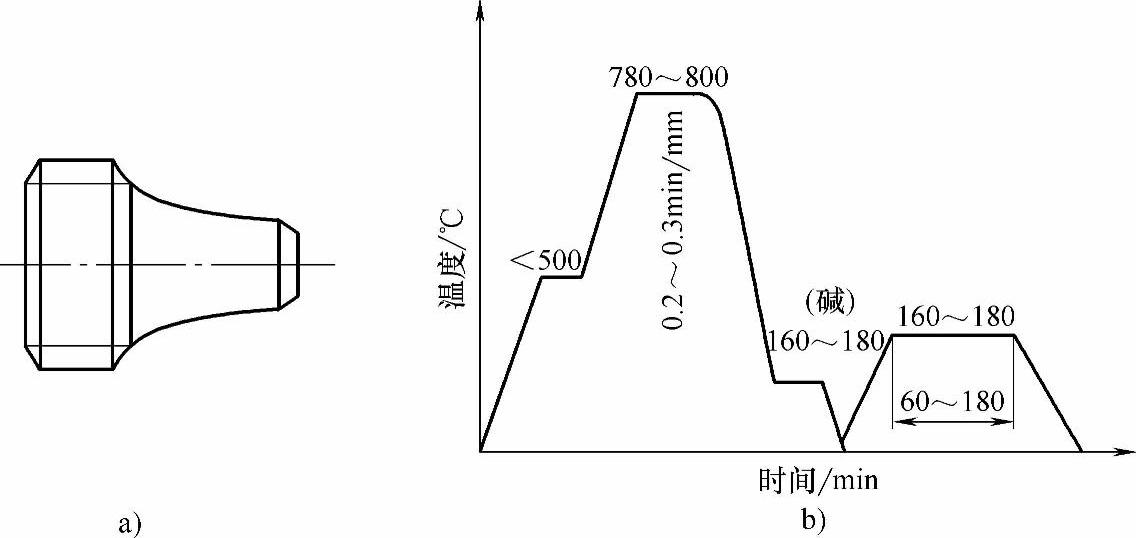

(1)技术要求及所用材料 目前用于制作螺纹环规的材料,主要是GCr15和9SiCr钢,有的企业也用CrWMn钢。图5-31a所示螺纹环规材料为9SiCr钢。

螺纹环规热处理后,一般要求硬度≥58HRC;热处理变形允差和加工预留量见附录B所示;金相组织为马氏体≤2级,碳化物不均匀度≤3级;不允许有脱碳层。

(2)热处理工艺性分析 由于原材料球化级别直接影响淬火加热温度和淬火后的晶粒度,因此,要求原材料球化级别为2~5级。通常,直径较大的原材料球化效果比直径小的要差,热处理时应根据原材料球化级别确定淬火加热温度。例如,大直径的螺纹环规采用稍低的淬火加热温度;反之亦然。同时,淬火冷却应采用能减少变形的有效措施,有利于螺纹磨削加工受力的均衡性,从而减少磨削应力和变形。

(3)热处理工艺设计

9SiCr钢制螺纹环规热处理工艺曲线如图5-31b所示。

图5-31 9SiCr钢制螺纹环规及其热处理工艺曲线

a)螺纹环规 b)热处理工艺曲线

该工艺的操作要点,在于淬火加热温度和分级等温温度的具体确定。实践表明,分级等温淬火不仅可以提高螺纹环规的韧性,特别是可以通过调整其淬火和分级等温温度,来调整螺纹环规内孔的变形度。

以往的实践证明,采用较高(超过上限)的淬火和分级等温温度,由于热应力起主导作用,导致内孔收缩较大;如果淬火加热温度和分级等温温度均过低(超过下限),则组织应力起主导作用,致使内孔膨胀较大,特别是大规格环规更加严重。然而,在工艺规定温度范围内,调整淬火温度是有限的(允许温差仅±10℃),所以热应力变化不会太明显。因为分级等温温度可在较大温度范围调整,所以最终决定环规的胀或缩,主要利用分级等温温度的高低,并与淬火加热温度相配合来控制其内孔的胀缩量。

9SiCr钢脱碳敏感性较强,淬火加热时应严格控制介质成分,最好采用真空淬火和回火。采用盐浴炉加热时,需注意彻底脱氧,使氧化物控制在标准范围内。

对于M10以上大规格和M2.6以下小规格螺纹环规,应特别注意变形倾向。大规格环规的原材料质量较差,每批环规热处理时,均应检查首件合格后再继续生产。小规格环规淬火后内孔应小些,经发蓝处理后即可符合要求。

5.螺纹塞规的热处理工艺设计

螺纹塞规也是现代机械制造业中不可缺少的量具之一。主要用于内螺纹制品(不同精度和规格的螺纹轴套、螺母等)尺寸精度的检验。由于使用时经常与被检零件摩擦,因此要求很好的耐磨性。如此,需要较高的硬度、韧性、尺寸精度以及良好的表面粗糙度等。

基于上述,制作螺纹塞规时,对选材和热处理提出较严格要求。

(1)技术要求及所用材料 目前用于制作螺纹环规的材料,主要是GCr15和T10A钢,有的企业也用CrWMn、9SiCr钢。图5-32a所示螺纹塞规材料为T10A钢。

螺纹塞规热处理后,一般要求硬度≥58HRC;热处理变形允差和加工预留量见附录B;金相组织为马氏体≤2级,碳化物不均匀度≤3级;不允许有脱碳层。

(2)热处理工艺性分析 由于原材料球化级别直接影响淬火加热温度和淬火后的晶粒度,因此要求原材料球化级别为2~5级。通常,直径较大的原材料球化效果比直径小的要差,热处理时应根据原材料球化级别确定淬火加热温度。例如,大直径的螺纹塞规采用稍低的淬火加热温度;反之亦是。同时,T10A钢本身及其制造的塞规结构特点(尖角和沟槽多)使得淬火开裂和变形敏感性均很强。因此,淬火冷却应采用能减少变形和避免淬火裂纹的有效措施,减少废品;变形小还有利于螺纹磨削加工受力的均衡性,从而减少磨削应力及其引起的变形。

(3)热处理工艺及操作要点

T10A钢制螺纹塞规及其热处理工艺曲线如图5-32所示。

图5-32 T10A钢制螺纹塞规及其热处理工艺曲线

a)螺纹塞规 b)热处理工艺曲线

该工艺的操作要点是热碱浴分级淬火。实践表明,T10A钢螺纹塞规采用热碱浴分级淬火,由于具有高温冷却速度快和低温冷却速度慢的特点,使得表面拉应力大大降低,从而可以避免裂纹和显著减少变形。

采用下述的碱浴配方(质量分数为83%KOH+16%NaNO2,其余为水),可根据淬火温度高低、塞规尺寸大小以及允许的变形量,通过调整含水量改变冷却速度,增减热应力;通过分级温度和保温时间调整组织应力,从而达到使塞规胀或缩的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。