1.塑料模具的类型及特点

按塑料的品种及其成形方法,塑料模具分为热塑性模具和热固性模具两类。

(1)热塑性模具 是在允许的加热温度范围内,可反复软化和冷凝成形的工艺装备。适用的塑料主要是聚乙烯和尼龙等。

(2)热固性模具。是在加热等一定条件下,能直接固化成不熔性塑料制品的工艺装备。适用的塑料主要是酚醛树脂和三聚氰胺树脂等。

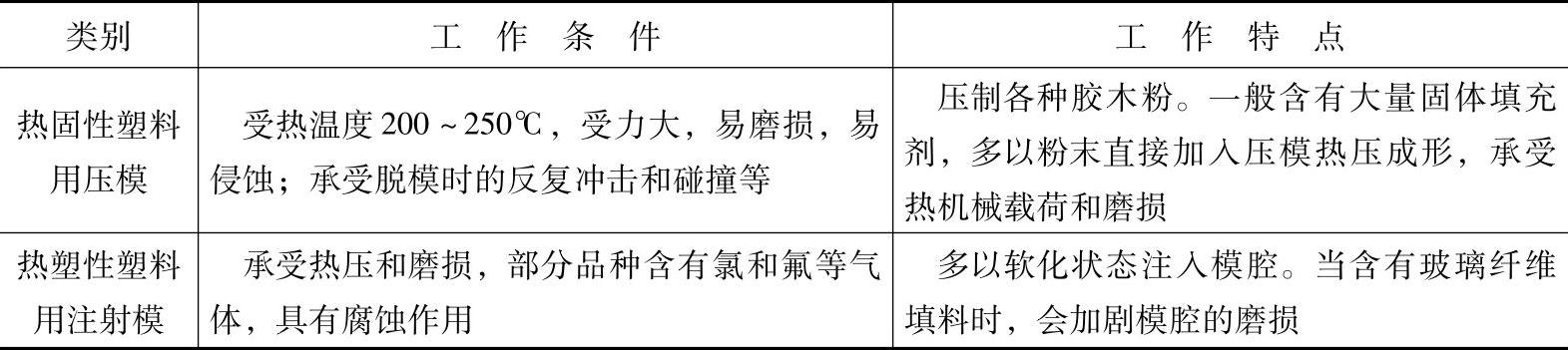

两类模具的工作条件和工作特点如表5-34所示。

表5-34 塑料模具的工作条件及特点

2.塑料模具的主要失效形式

1)型腔表面损伤。主要表现在型腔表面粗糙度恶化,尺寸精度超差以及表面侵蚀等。其中,固体填料的摩擦和成形材料释放的氯、氟气体的腐蚀等均会加剧表面损伤。

2)局部塑性变形。模具在持续承受热压的作用下,发生局部塑性变形,导致形位公差和尺寸公差超标,主要是表面硬度低造成的。

3)整体断裂。有时因模具结构复杂,应力集中或受力不均等易造成整体断裂。提高模具的强度和断裂韧性,即可解决,如选用合金钢制作或施以强韧化淬火等。

3.CrWMn钢制胶木模套的热处理工艺设计

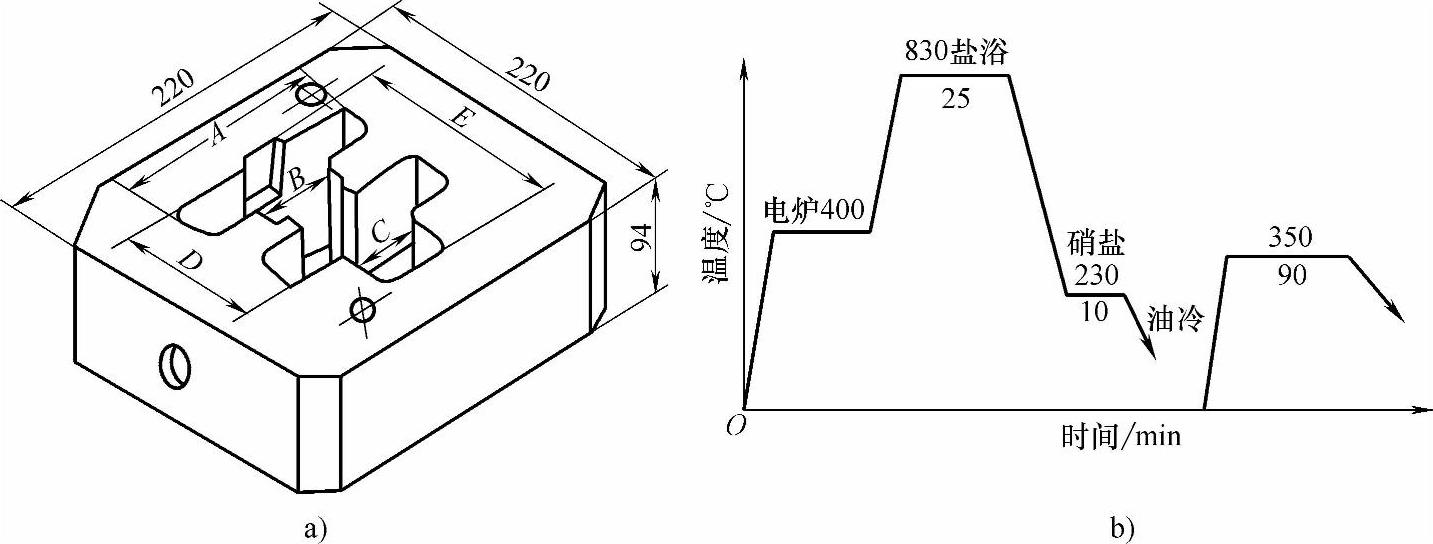

(1)所用材料及技术要求 图5-21a所示为CrWMn钢制模套,用于压制胶木元件。要求热处理后硬度为51~55HRC;要求型腔变形B=0,A<±0.07mm。

(2)热处理工艺性分析CrWMn钢的淬透性和淬硬性均较好,且淬火变形敏感性也较小。但由于要求B尺寸不得变形,故淬火时尚须采取必要的措施。

根据以往的变形规律,类似模具(型腔窄小,模块较大)淬火后型腔一般有收缩倾向。因此,要求钳工工序将型腔尺寸加工到上限。淬火工序尽量减少热应力和组织应力。

(3)淬火和回火 淬火和回火工艺曲线如图5-21b所示。

图5-21 CrWMn钢制模套及其淬火回火工艺曲线

a)模套 b)淬火回火工艺曲线

(4)处理结果 硬度和变形度均合格。

4.橡胶模的淬火和回火工艺设计

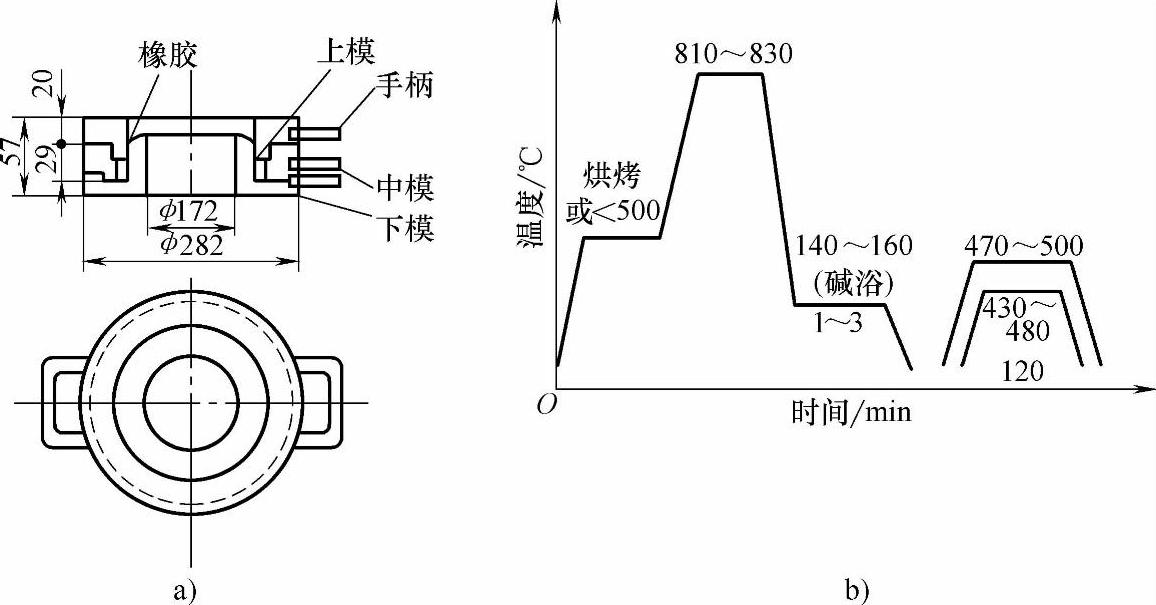

(1)所用材料及技术要求 图5-22a所示为压制异形密封圈的橡胶模。模具材料为45钢,热处理后硬度为30~35HRC。

(2)热处理工艺性分析 该模具要求硬度不高,应在热处理调质后通过切削加工对上、中、下模进行配作。但如果热处理变形较大,将因精加工切削余量不足而导致报废。因此,淬火时需采取尽量减少变形的措施。

(3)淬火和回火 为减少淬火变形,采用分级加热和分级冷却工艺,淬火回火工艺曲线如图5-22b所示。

图5-22 橡胶模及其淬火回火工艺曲线

a)橡胶模结构图 b)淬火回火工艺曲线

(4)处理结果 硬度为31~32HRC;由于变形很小,保证了精加工余量。

5.胶木压模的渗碳、淬火和回火工艺设计(https://www.xing528.com)

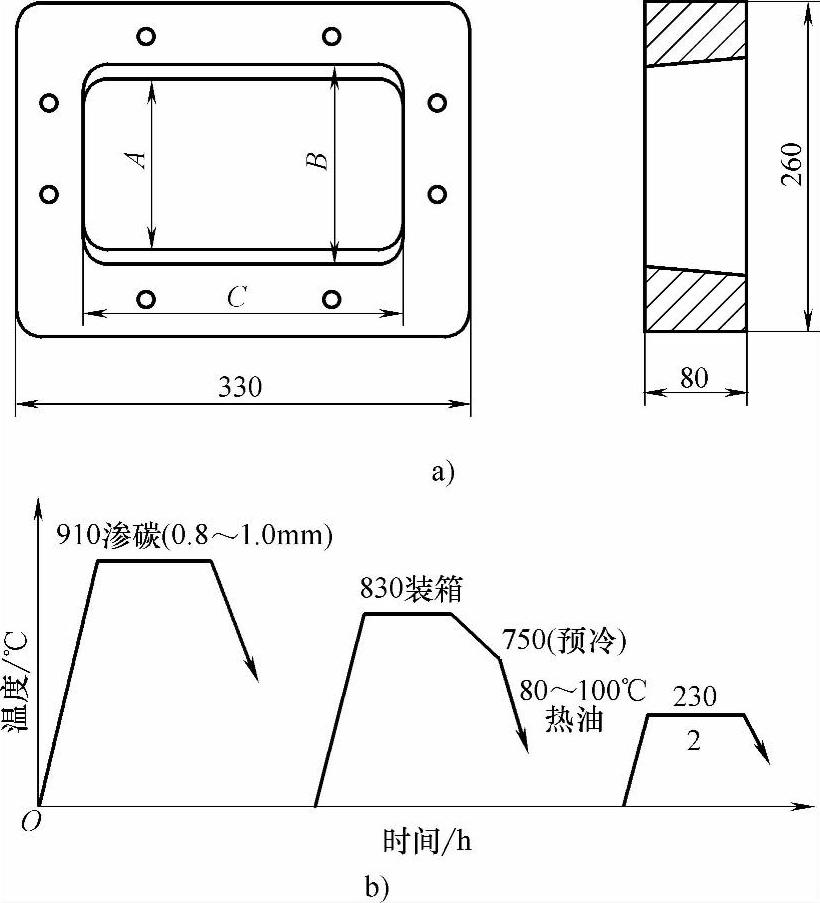

(1)所用材料及技术要求 图5-23a所示为20Cr钢制作的模套,用于压制电器胶木衬板。要求硬度为50~54HRC;型孔变形量<0.1mm。

(2)热处理工艺性分析 用低碳合金钢制作的模具,欲满足高硬度需要应进行化学热处理,考虑模具承受较大压力,为了获得较深的硬化层,宜采用渗碳工艺,且渗碳层深度应为0.8~1.0mm。

(3)热处理工艺设计

1)渗碳:采用固体渗碳法,其工艺参数如图5-23b所示。

2)淬火:在盐浴炉中830~850℃加热,保温3.5~4min,出炉后在空气中预冷到750℃左右(模具表面呈暗红色),转入80~100℃的热油中冷却,停留10~12min后空冷。

图5-23 胶木压模及其固体渗碳工艺曲线

a)压模简图 b)固体渗碳工艺曲线

3)回火:在井式回火炉中,加热温度220~240℃,保温2h后空冷。

(4)处理结果 渗碳层深度为0.8~0.85mm;硬度为50~52HRC;型腔变形量为+0.06~0.08mm,质量合格。

6.塑料模的真空淬火和回火工艺设计

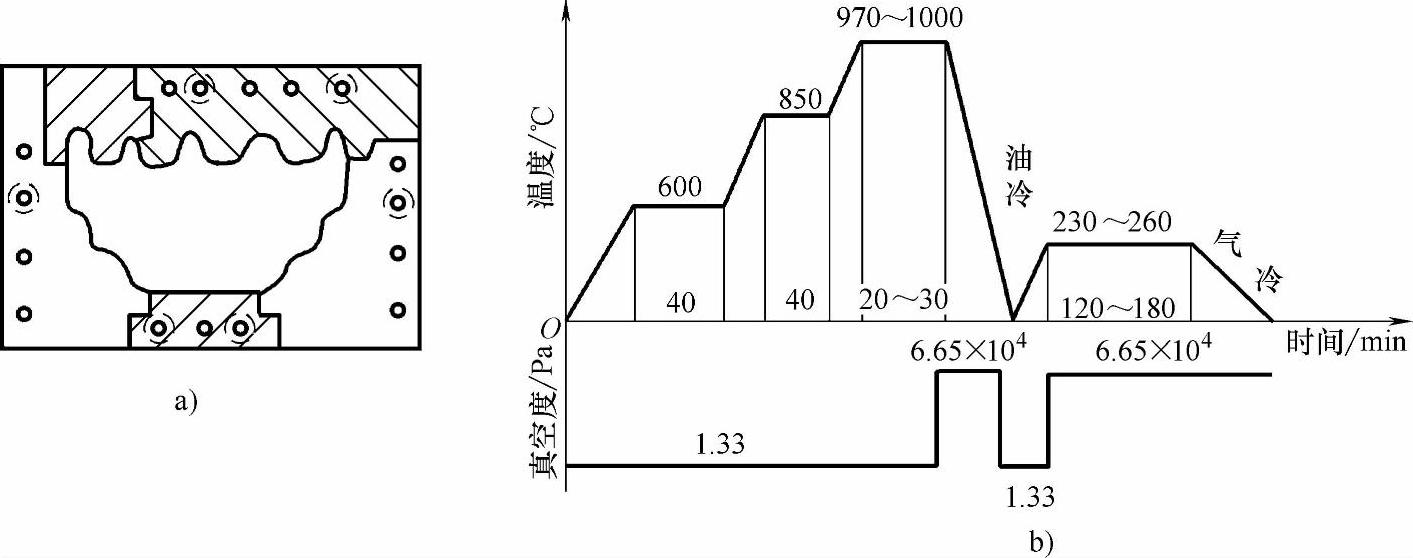

(1)所用材料及技术要求 图5-24a所示为Cr12钢制作的五块拼合的塑料模。要求热处理后硬度为58~62HRC;每块淬火回火后变形量均不得>0.02mm。

(2)热处理工艺性分析 该塑料模用于注射塑料玩具,由于产品批量大、模具结构复杂,致使加工工序复杂、模具制造费用高等原因,拟采用Cr12钢制作。其热处理的主要关键是变形问题,任何一块变形均影响装配组合。为减少变形和提高其使用寿命,拟采用真空淬火和回火。

(3)淬火和回火工艺 图5-24b为塑料模拼块的真空淬火和回火工艺曲线。

图5-24 Cr12钢拼块塑料模及其真空淬火和回火工艺曲线

a)五块拼合塑料模简图 b)真空淬火和回火工艺曲线

(4)处理结果 硬度为60~62HRC;各模块变形量均不超过0.02mm,不影响装配难度。

7.5NiSCa钢制精密热塑性塑料模预硬化处理工艺设计

目前,国内大部分精密热塑性塑料模,一般采用45、40Cr和T8A钢制作,也有部分企业开始采用P20等新型预硬化塑料模具钢,但用其所制作的模具硬度低、表面粗糙、寿命不高。实践表明,选用5NiSCa钢制作热塑性塑料模,可收到显著效果,模具寿命赶上甚至超过进口的同类模具。

(1)热处理工艺性分析 精密热塑性塑料模具对加工性能及使用寿命均有较高要求。例如,要求热处理变形小、型腔表面尺寸精度高、表面粗糙度值低;有良好的花纹蚀刻性和焊补性;有高的硬度和强韧性要求等。

(2)热处理工艺设计

1)退火:模具毛坯锻后一般经等温退火,即在760~780℃加热,保温2~3h后炉冷到670~690℃,保温4~6h后再炉冷到500℃出炉空冷。退火后硬度为217~230HBW;组织为球状珠光体+易削相。

2)预硬化处理:在盐浴炉中于880℃加热,按1min/mm计算保温时间(箱式炉取2min/mm),油中冷却,硬度为61~63HRC;回火温度根据预硬化要求确定,如要求45~46HRC、43~44HRC、39~40HRC和34~35HRC时,分别在575℃、600℃、625℃和650℃回火2h后空冷。实践表明,模具预备热处理硬度在38~42HRC时,可顺利进行车、铣、刨等切削加工;当硬度为40HRC时,可加工性与35HRC的P20钢相当。

3)抛光、蚀刻花纹工艺:可按通常的抛光工艺进行,表面粗糙度容易达到0.1μm以下,表面质量好。采用转移漆膜法制作蚀刻花纹时,清晰、逼真。

4)焊补工艺:可用不锈钢焊条进行局部焊补。热影响区最高温度为50HRC,仍可加工。

(3)处理结果 在表面硬度40HRC情况下,表面粗糙度与进口P20、NAK相同,使用寿命超过50万件(进口P20同类模具寿命仅20万件)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。