1.热变形模具的加工路线及技术要求

热变形模具的加工路线,有以下几种:

(1)热锻模和热挤压模:下料→锻造和退火→机械粗加工→超声波探伤→成形加工→淬火和回火→钳工修型和抛光。

(2)热切边模:下料→锻造和退火→成形加工→淬火和回火→钳工修整。

(3)堆焊锻模:下料→锻造和退火→机械粗加工→超声波探伤→堆焊→退火或高温回火→成形加工→淬火和回火→钳工修型和抛光。

(4)特大型锻模:下料→锻造和退火→机械粗加工→超声波探伤→淬火和回火→成形加工→钳工修型和抛光。

热变形模具的技术要求及其各种热处理方法,将结合典型热作模具的热处理实例阐述。

2.大型(5吨)锤锻模的淬火和回火工艺设计

(1)所用材料及技术要求 该5吨锤锻模用料为5CrNiMo钢,热处理后头部要求34~38HRC;燕尾部分28~32HRC;型腔和燕尾不得有氧化脱碳和腐蚀迹象,模具整体不得有肉眼可见的任何形式的裂纹。

(2)热处理工艺性分析5CrNiMo钢热处理的各项工艺性(特别是淬透性、淬硬性、脱碳敏感性、过热敏感性和回火脆性等)均很好。因此,5CrNiMo钢热处理工艺没有太大难度。

由于所用材料为钢厂供应的、已经退火的5CrNiMo钢模块毛坯(硬度为220HBW;模块重量约1.7吨),可整体粗加工后,直接对型腔进行成形精加工,随后即可进行淬火回火处理。

但由于模块尺寸较大,淬火和回火加热时应采取预热后再进行最终加热,且应对型腔和燕尾予以防护,避免氧化脱碳。淬火冷却时,应采取有效措施预防产生裂纹等。

(3)热处理工艺设计

1)预热:在煤气炉中进行,将火焰调到不完全燃烧(还原)状态。模具入炉温度为550~600℃,均热2h后以小于60℃/h的速度升温到480~500℃,保温7~8h。

2)淬火加热:在大型盐浴炉中进行最后加热。盐浴应认真脱氧后,模具入炉温度为900℃,约经2h炉温回升到855℃,保温2.5h后出炉淬火冷却。

3)淬火冷却:模具出炉后在空气中预冷到750~800℃(用红外温度仪测量)后入油冷却。在油中冷却38~40min后提出,在空气中停留2min(旨在使已淬火部分进行自回火)后继续入油冷却10min(使模具内部继续冷却硬化),提出油槽5min后模具表面已冷至220℃左右,总计冷却时间约50min。

4)整体回火:在煤气炉中进行。模具入炉温度为300~350℃,均热2h后以40~50℃/h速度升温到580~590℃,保温10h后空冷。

5)燕尾回火:在专用燕尾回火炉中进行,用火焰只喷吹燕尾。用红外仪测量温度,在燕尾温度达650~670℃时,调弱火焰烈度,保持温度在允许范围内不变,持续1~1.5h后在油中冷却,以免余热导致头部硬度降低。

(4)处理结果:检测头部硬度为36~38HRC;燕尾硬度为28~30HRC。未发现任何缺陷。在实际使用中锻造1万件时,模具型腔完好,可以继续使用。

3.中型(1吨)锤锻模的淬火和回火工艺设计

(1)所用材料及技术要求 该1吨锤锻模选料为5CrMnMo钢。热处理后头部硬度为38~44HRC;燕尾部分为30~35HRC;型腔和燕尾不得有氧化脱碳和腐蚀迹象,模具整体不得有肉眼可见的任何形式的裂纹。上、下模合模后模面应接触80%以上;燕尾平面挠度不大于0.2mm。

(2)热处理工艺性分析 该模具模块为320mm×420mm×515mm,由原5吨锻模改制而成,经过改锻和退火、加工成形等工序后进行淬火和回火。由于5CrMnMo钢改锻过程易产生白点缺陷,退火时应采取预防措施。此外,5CrMnMo钢的热处理工艺性稍差(如较强的过热敏感性、回火脆性等),且韧性不如5CrNiMo钢。所以,淬火和回火工艺和操作应严加控制。

(3)热处理工艺设计

1)预防白点退火:锻件的终锻温度为820~870℃,锻后立即放入650~670℃的箱式电炉中保温9.5h(按锻件最小边长3h/100mm计算)后,以30~50℃/h的速度冷却到400℃,再以20~40℃/h速度冷却到250~300℃出炉空冷。

2)淬火加热:在75kW箱式电炉中进行加热。装炉温度为900~920℃,经1.5~2h炉温回升到850~860℃,保温约8h(按1.5~1.8min/mm计算,以模体内外透烧为准)。

3)淬火冷却:模具出炉后在空气中预冷到780~800℃(大约4~5min,模具表面呈樱红色),立即整体转入油中冷却,通过模具上下、左右移动使油不断搅动。冷却4.5~5min时提出燕尾(油面在燕尾以下50~100mm处)靠模体热量传导进行自回火(此时,模体不断缓慢转动,使周围的油不致着火燃烧)。模体在油中继续冷却30~32min后约达到200~250℃(模具出油时,表面残油只冒较浓的青烟而不着火为准)提出并及时转入300℃的炉中等温保温3h(实质是复合等温淬火,组织为马氏体+贝氏体+残留奥氏体)。

4)回火工艺:模具不出炉,将等温炉炉温升高到预定回火温度480~500℃,保温4h后,在油中冷到150℃左右空冷(利用150℃余热消除回火油冷过程产生的热应力)。

(4)处理结果 硬度和变形度均符合技术要求;使用寿命一般锻打4000件以上,最高达8000件。

4.小型锤锻胎模的淬火和回火工艺设计

(1)所用材料及技术要求 该胎模模块尺寸为258mm×149mm×140mm,所用材料为5CrMnMo钢。要求热处理后硬度为42~47HRC;锤击面挠度小于0.2mm;上、下模合模时错位度小于0.2mm。

(2)热处理工艺性分析 由于该模块较小,加热时可以采用快速加热法,以便提高生产率和节能。另外,由于模块较小,加热时间较短,氧化脱碳较轻。故采用市场供应的保护涂料对型腔和锤击面予以防氧化脱碳。为了提高模具韧性和减小淬火变形和预防裂纹,拟采用复合等温淬火。(https://www.xing528.com)

(3)热处理工艺设计

1)淬火加热:模具在950~980℃箱式电炉中加热,加热时间为45~50min(按最小厚度20~22s/mm计算,以目测模块实际温度达到860~880℃,即整体模块呈橘黄色为准)后出炉。

2)淬火冷却:模具出炉后在空气中预冷到780~800℃(表面呈樱红色)后立即浸油冷却。在油中冷却约15min(按0.1min/mm计算,以出油时,只冒较浓的青烟,热油往下滚为准),即冷却到200~250℃为止,并立即转入300℃的炉中保温1.5h。

3)回火:模具不出炉,将等温炉炉温升高到预定回火温度460~480℃,保温2h后空冷。

(4)处理结果 硬度为43~44HRC;上、下模经合模试制的蜡件检验,其变形度和位移度均合格。

5.热顶锻模镶块的淬火和回火工艺设计

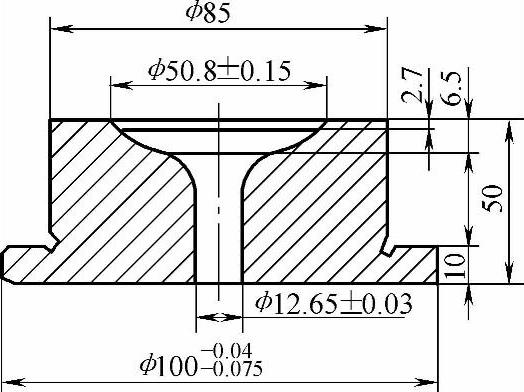

图5-19 热顶锻模镶块结构图

(1)所用材料及技术要求 该热顶锻模镶块如图5-19所示,材料为Φ105mm的3Cr2W8V圆钢。要求热处理后硬度为45~50HRC;变形度符合图示尺寸公差规定。

(2)热处理工艺性分析 该模具的制作难度是热处理后产生变形,用磨外圆方法难以保证与内孔的同轴度。因此,只好将外圆和内孔一次精车完成,由热处理保证其变形不超差。

根据以往经验,类似的模具变形规律是淬火后内孔收缩,外径胀,即产生体积膨胀。为此,冷热加工工艺协商规定,孔径加工到尺寸公差上限,外径加工到尺寸公差中、下限。为了减少热应力和组织应力,热处理加热和冷却均应采取适当措施。

(3)热处理工艺设计

1)淬火加热:在800~850℃的中温盐浴炉中预热25min后转入1120~1150℃高温盐浴炉中加热,并保温15~17min。

2)淬火冷却:加热后在550~600℃低温盐浴中停留3min,进行第1次分级;然后在280~320℃硝盐浴中停留3min,进行第2次分级冷却,最后空冷到室温。

3)回火:清洗掉附盐后,在650~680℃炉中保温1.5h后空冷,回火两次。

(4)处理结果 硬度为48~50HRC;变形情况如表5-33所示,各部分尺寸合格。

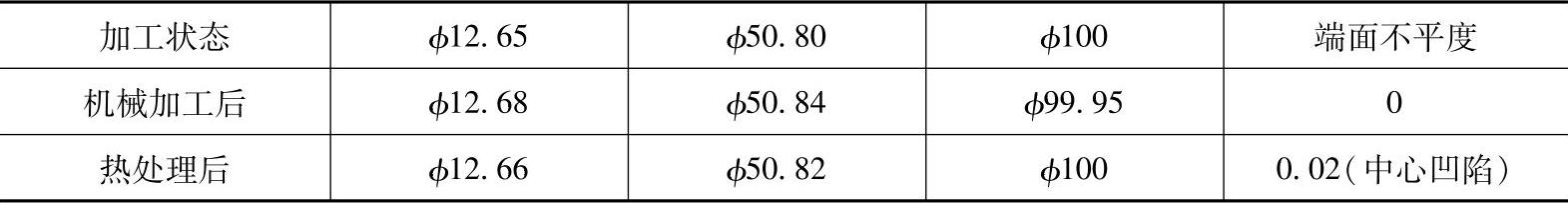

表5-33 热顶锻模热处理后变形情况

6.热滚压模的淬火和回火工艺设计

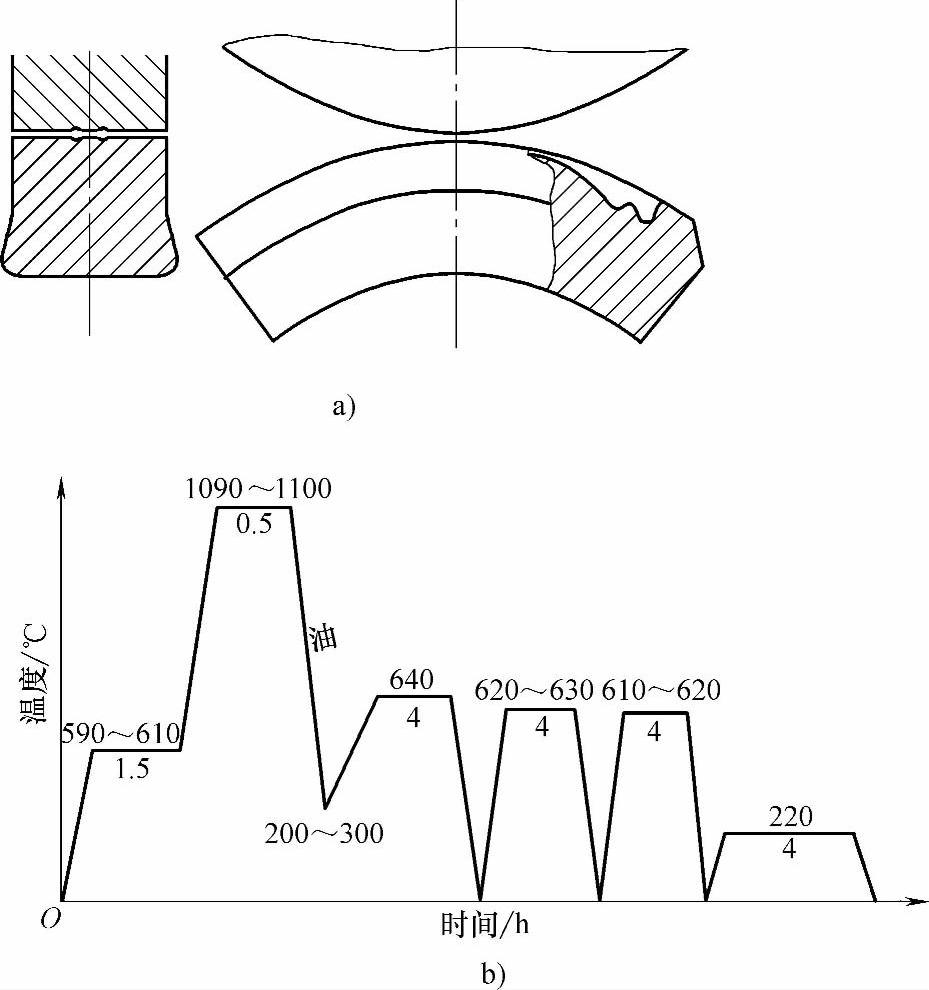

(1)所用材料及技术要求 该热滚压模见图5-20a所示,其尺寸为380mm×165mm×98mm。所用材料为3Cr2W8V锻坯。要求热处理后硬度为38~42HRC。

(2)热处理工艺性分析 该模具是柴油机连杆热成形滚压工艺装备。工作时承受较高温度,要求一定的热硬性、耐热疲劳性和较高的热强度等综合性能。因此,宜采用较高的淬火加热温度;回火时应预防产生回火脆性。由于毛坯需进行锻造,为防止氢脆应采用预防白点退火。

(3)热处理工艺设计

1)预防白点退火:锻件的终锻温度为850~900℃,锻后立即放入280~320℃的箱式电炉中保温2.5~3h后,将炉温升到580~600℃,保温3h(按锻件最小边长3h/100mm计算)后,以30~50℃/h的速度冷却到400℃,再以20~40℃/h速度冷却到250~300℃出炉空冷。

2)淬火:在箱式电炉中于590~610℃预热90min后,转入1090~1100℃的盐浴炉中加热,保温30min后在油中冷却,约200~300℃时出油空冷。

3)回火:第1次回火温度为640℃,保温4h后于油中冷透;第2次回火温度为620~630℃,保温4h后于油中冷透;第3次回火温度为610~620℃,保温4h后于油中冷透。

图5-20 热滚压模示意图及其热处理工艺曲线

a)热滚压模示意图 b)热处理工艺曲线

4)去应力处理:220℃,保温4h后空冷。

(4)处理结果 硬度为38~40HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。