常用冷作模具钢的热处理工艺方法,囊括热处理的各种工艺方法,将结合典型模具热处理工艺设计实例进行阐述。

1.T8A钢制冷冲裁模具的热处理工艺设计

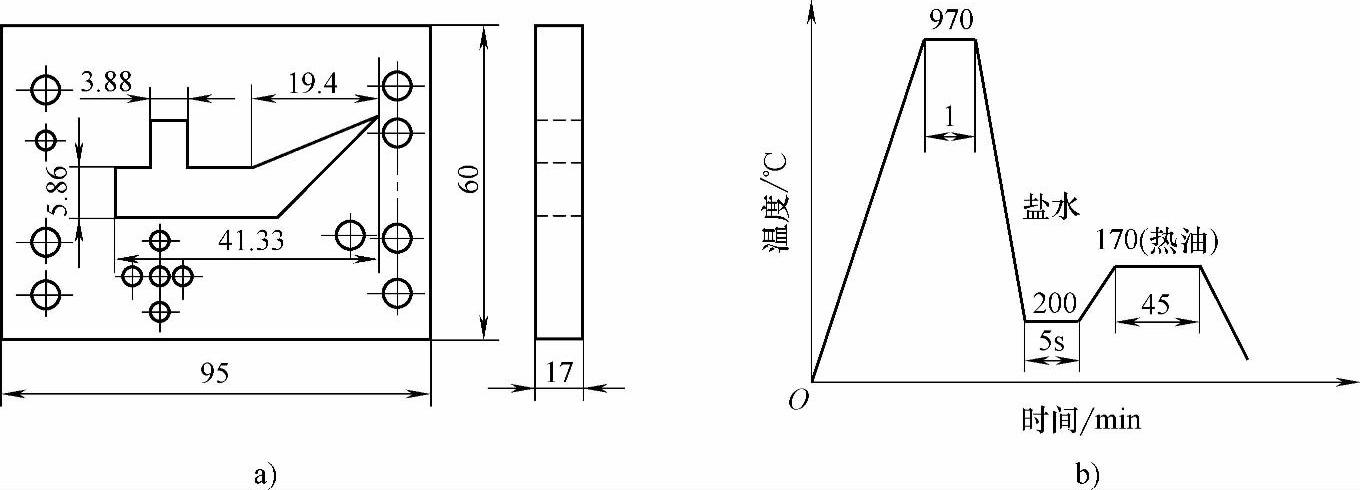

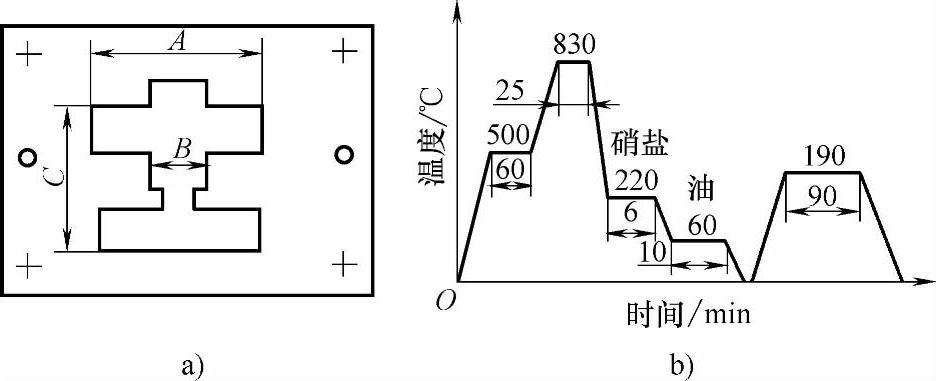

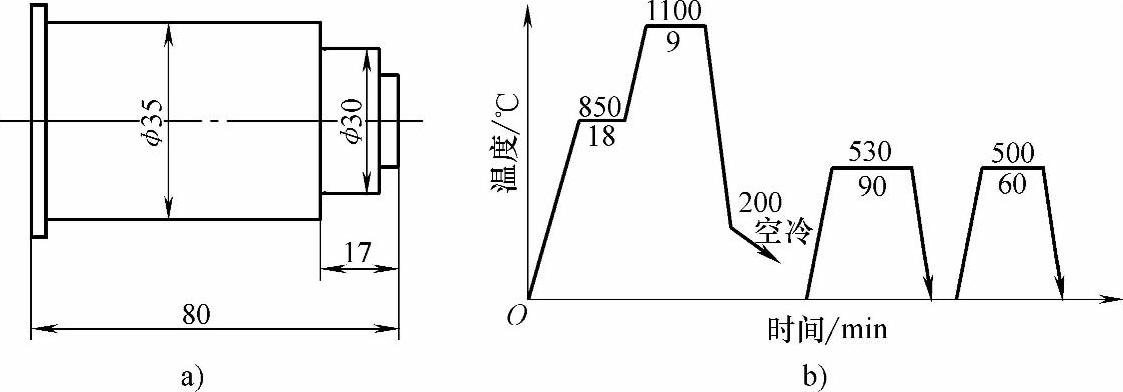

(1)T8A钢制冷冲裁模及其技术要求 冷冲裁模结构如图5-5a所示。其技术要求为:刃口部分硬度59~62HRC;硬化层深度大于5mm;其余部分硬度不低于45HRC。

(2)热处理工艺性分析 碳素工具钢普通淬火温度,一般为750~800℃。对于小型或冲裁低碳钢和有色金属薄板模具,可选择750~770℃淬火加热;对冲剪中碳钢板,应选择780~800℃加热。生产实践表明,碳素工具钢制的冷冲裁模采用960~980℃盐浴快速加热,获得了很好效果(加热时间按3.5mm/s计算)。加热后在质量分数为10%的NaCl或NaOH水溶液-油中双介质淬火冷却(在水溶液中的冷却时间按1s/(3~5)mm计算)。如果在盐水-热油等温复合淬火,不仅硬度和硬化层深度得到满足,而且变形可大大减小。

(3)T8A钢冷冲剪模淬火工艺设计 根据上述分析,采用快速加热后,先在盐水中冷却1min左右,随即在160~180℃热油中保温45min的复合淬火,如图5-5b所示。

图5-5 T8A钢冷冲剪模及其复合淬火工艺曲线

a)冲剪模零件图 b)快速加热复合淬火工艺曲线

(4)处理结果 表面硬度为59~60HRC;刃口部分变形<0.01mm。

2.T10A钢制冷冲裁模的“合模”热处理工艺设计

对于无间隙的冲剪模具,在无电加工(线切割等)的情况下,钳加工和热处理都存在一定的难度。实践表表明。形状复杂的无间隙冲剪模,用“合模”淬火法取得较好效果。即先将冲裁模的凸模加工、热处理及修研等工序全部完成后,用凸模刃部刻印凹模的型腔;按其轮廓加工凹模型腔各部尺寸,并达到与凸模无间隙配合,然后进行淬火和回火。

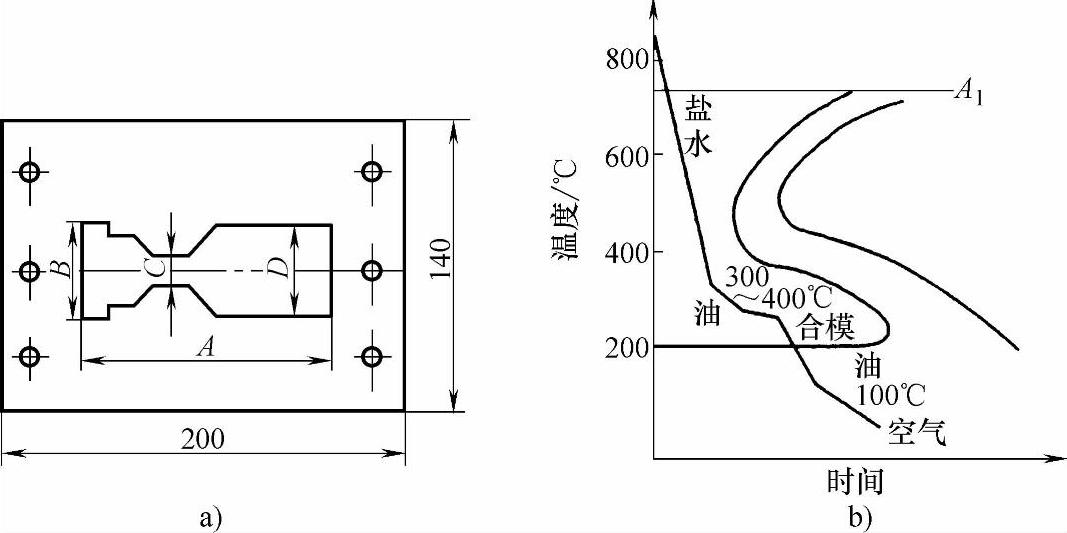

(1)T10A钢制无间隙凹模及其技术要求 凹模结构及尺寸如图5-6a所示,要求热处理后硬度为58~62HRC;型腔变形度≤0.02mm。

(2)“合模”淬火工艺设计及操作要点“合模”淬火工艺曲线如图5-6b所示。具体操作如下:

1)盐水冷却:将加热到780℃的模具透烧后,淬入盐水中冷却到300~400℃(按每3~5mm/s计算)取出立即转油冷。

图5-6 T10A钢凹模及其“合模”淬火工艺曲线

a)T10A钢凹摸 b)“合模”淬火工艺曲线

2)在油中冷却的时间按表5-30选择。

表5-30 “合模”淬火在油中的停留时间

3)凸模和凹模镶合:凹模从油中取出后,一般型孔未收缩到最小状态,立即将凸模镶入凹模型孔中固定,然后继续在油中冷却,约在100℃取出,空冷。

4)回火:连同凸模一起,在180~200℃保温1.5~2h。

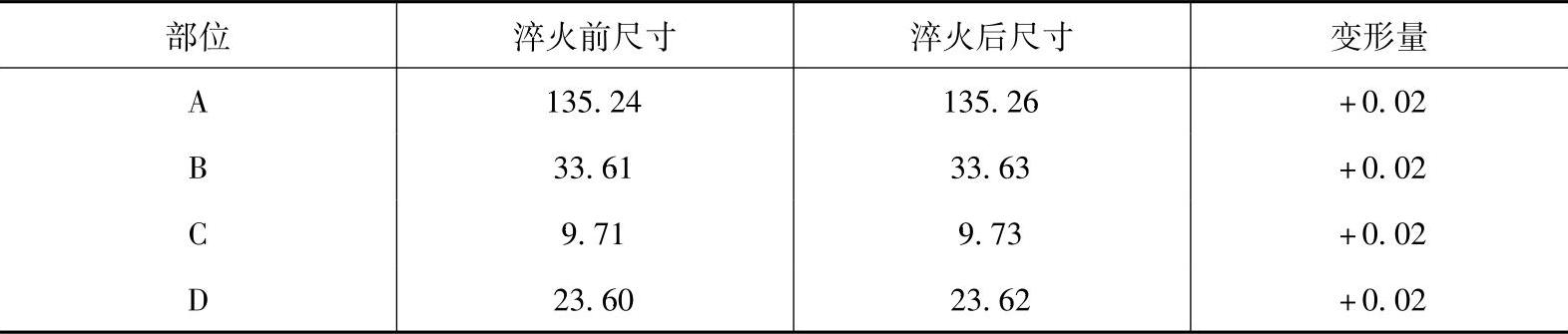

(3)处理结果 硬度为59~60HRC。变形度如表5-31所示。硬度和变形度均满足技术要求。

表5-31 T10A钢剪切模“合模”淬火后变形情况 (单位:mm)

3.T10A钢制冷拉深模的热处理工艺设计

冷拉深模工作时,端部表面承受较严重的摩擦磨损,甚至划伤以及整体承受较大压缩应力。因此,要求冷拉深模具有很好的耐磨性和抗压强度。

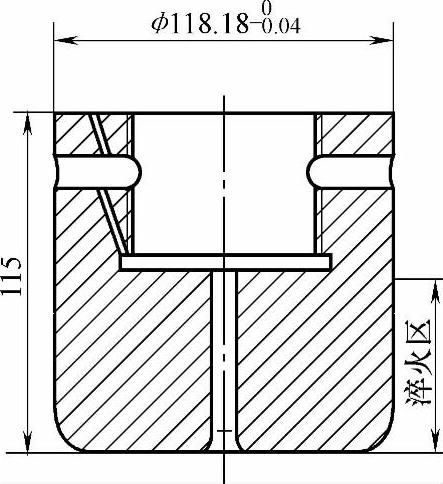

(1)T10A钢制冷拉深模及其技术要求 冷拉深模如图5-7所示,要求淬火区硬度为58~62HRC,从表面至半径1/2处硬度不低于45HRC。其余部分的表面硬度不低于48HRC。

(2)热处理工艺性分析 对于T10A钢的淬透性来说,该冷拉深模尺寸相对较大。因此,普通淬火工艺难以达到表面硬度和硬化层深度要求。为满足技术要求,应采用提高硬化层深度措施,如提高淬火加热温度、采用快速加热减少模具心部的蓄热量、强化淬火冷却速度等。

(3)热处理工艺设计 实践表明,采用下述工艺获得满意效果。

1)正火:820~840℃加热,透烧后空冷。

图5-7 T10A钢制冷拉深模

2)淬火:在960~980℃的箱式炉中加热40min后,于质量分数为10%盐水中冷却5~6s后提出非淬火部分,继续冷却19~20s后立即转入油中冷却。待模具出油时,其表面不冒浓烟,只有热油往下滚为止(如果提出时冒浓烟,可返回油中继续冷却少许时间)。

3)回火:180℃,保温2~2.5h后空冷。

(4)处理结果 硬度为59~60HRC;Φ118.18mm尺寸变形度为0.01~0.02mm。

4.GCr15制凸凹模的热处理工艺设计

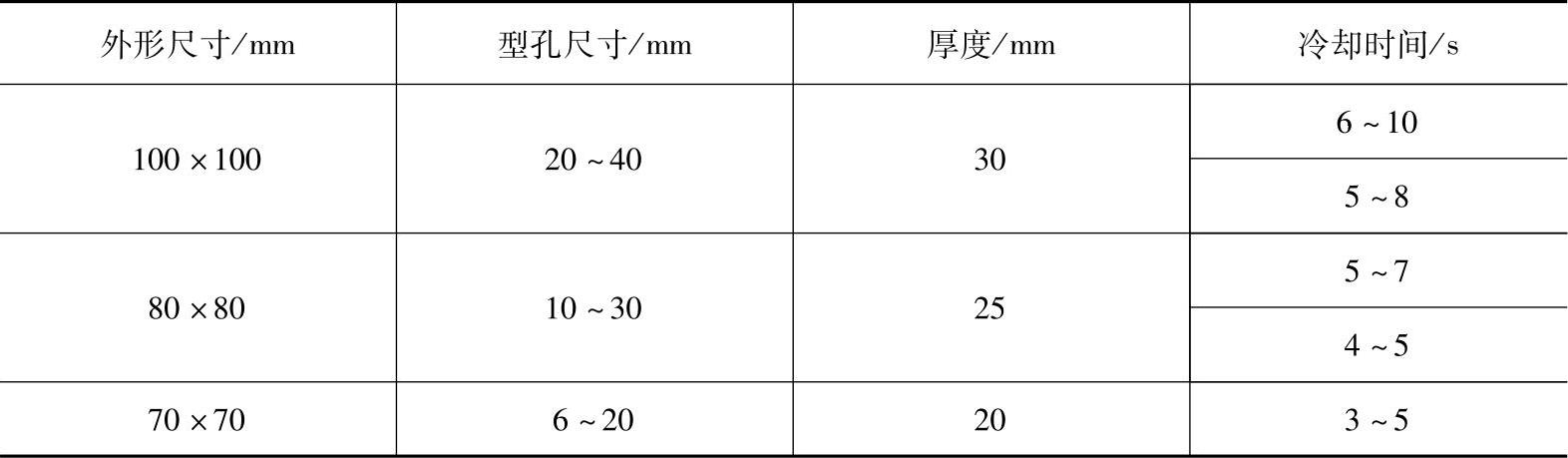

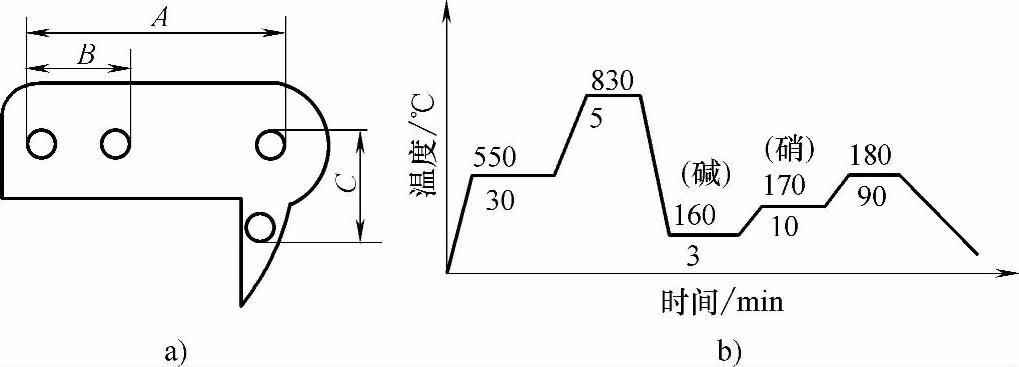

(1)GCr15钢制凸凹模及其技术要求 图5-8a为GCr15钢制冷冲裁模,要求硬度为58~62HRC;变形量<0.02mm。

(2)热处理工艺性分析GCr15钢淬透性比碳素工具钢稍强,但不如其他低合金工具钢的淬透性。综合考虑,认为该模具适于进行多段分级淬火冷却。

(3)热处理工艺设计GCr15钢制凸凹模淬火和回火工艺如图5-8b所示,经550℃预热30min,转入830℃加热5min后,在160℃热碱浴中停留3min,转入170℃硝盐浴中冷却10min。由硝盐中取出后立即放入180℃回火炉中,保温1.5h后出炉空冷。

图5-8 GCr15钢制冷冲裁模及其热处理工艺曲线

a)GCr15钢制冷冲裁模 b)热处理工艺曲线

(4)处理结果 硬度为60~61HRC。变形度如表5-32所示。

表5-32 GCr15钢制凸凹模淬火和回火后变形情况 (单位:mm)

5.GCr15钢制冷轧辊的热处理工艺设计

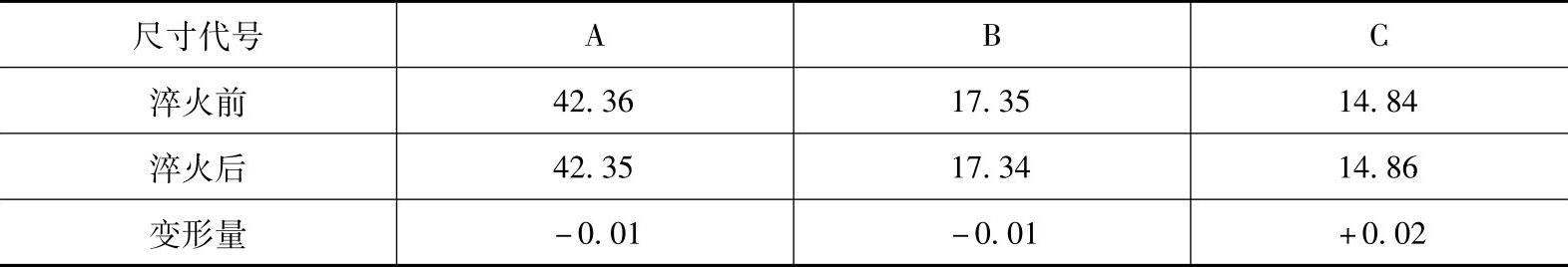

(1)GCr15钢制冷轧辊及其技术要求 图5-9a所示为GCr15钢制冷轧辊,辊身工作面要求硬度为60~65HRC,淬硬层深度≥6mm,不得有软点和裂纹;两端非工作面硬度为40~45HRC。

(2)热处理工艺性分析 冷轧辊是金属轧机上的重要零件,在轧制过程中承受着轧制力、磨损及严重的热疲劳。因此,对热处理提出较高的技术要求。以往采用水/油双介质淬火并低温回火后,用氧-乙炔焰等方式施以局部加热,使两端非工作面获得低硬度。但由于冷轧辊各处截面差别较大,双介质淬火时,在水中的冷却时间不易控制准确,往往在截面过渡处产生裂纹(在水中停留时间长)或淬不硬(在水中停留时间过短等)。因此,废品和返修品较多。

(3)热处理工艺设计GCr15钢制冷轧辊淬火和回火工艺如图5-9b所示。在RJX-75-9电阻炉中,经过350℃预热1.5h后,炉温升到860~870℃,保温3.5h,随后立即淬入循环的45~50℃热水中冷却。最后经160~170℃,保温4h后空冷的回火。

(4)操作要点 轧辊加热后,在辊颈处套上预先定制好的铁皮-石棉布复合套,再淬入45~50℃的循环水中,在热水中冷却7~8min后取出空冷。

(5)处理结果 辊身硬度为61~63HRC;非工作面硬度为42~45HRC;变形度很小,产品合格率≥98%。

图5-9 GCr15钢制冷轧辊及其热处理工艺曲线

a)GCr15钢制冷轧辊 b)热处理工艺曲线

6.CrWMn钢制凹模的热处理

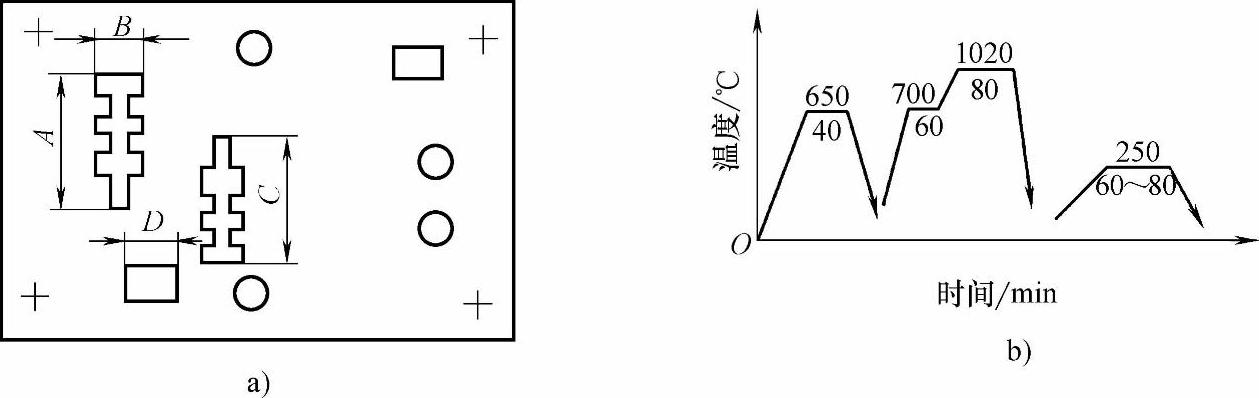

(1)CrWMn钢制凹模及其技术要求 图5-10a所示为CrWMn钢制凹模结构图,要求硬度为58~62HRC;变形量<0.05mm。

(2)热处理工艺性分析CrWMn钢具有较好的淬透性,通常淬火加热后在油中冷却。但实践表明,用CrWMn钢制作的模具热处理不当,不仅容易在磨削时产生不同形式的裂纹(龟纹和平行状的细纹),而且在使用过程中易于脆断和崩刃。分析认为,产生上述问题的主要原因是淬火过程组织应力过大和产生显微裂纹的结果。因此,为了避免出现类似问题,淬火时应力求减少组织应力,使马氏体生成过程缓慢进行,以至采用马氏体边生成边回火去应力措施等。

(3)热处理工艺设计CrWMn钢制凹模热处理工艺如图5-10b所示。模具经600℃,保温1h的去应力退火后,在盐浴炉中于550℃预热60min,再转入830℃,加热25min后淬入220℃硝盐中停留5~6s(按1s/3~5mm),立即转入60℃热油中停留10min。随后在190℃,保温90min后出炉空冷。

图5-10 CrWMn钢制凹模及其热处理工艺曲线

a)CrWMn钢制凹模 b)热处理工艺曲线

(4)处理结果 硬度为61~62HRC;变形情况为尺寸A±0mm;B+0.02mm;C+0.01mm;D+0.04mm。硬度和变形度均符合技术要求,且磨削过程无裂纹出现。

7.CrWMn钢制滚丝模的真空热处理工艺设计

CrWMn钢制滚丝模按常规淬火和回火工艺处理后,螺纹变形大、有轻微脱碳,且成品率低,每副滚丝模寿命仅20万件左右。采用真空淬火后,不仅螺纹无变形,而且硬度高、韧性好。每副滚丝模寿命达100万件以上,较常规处理的寿命提高4倍多。

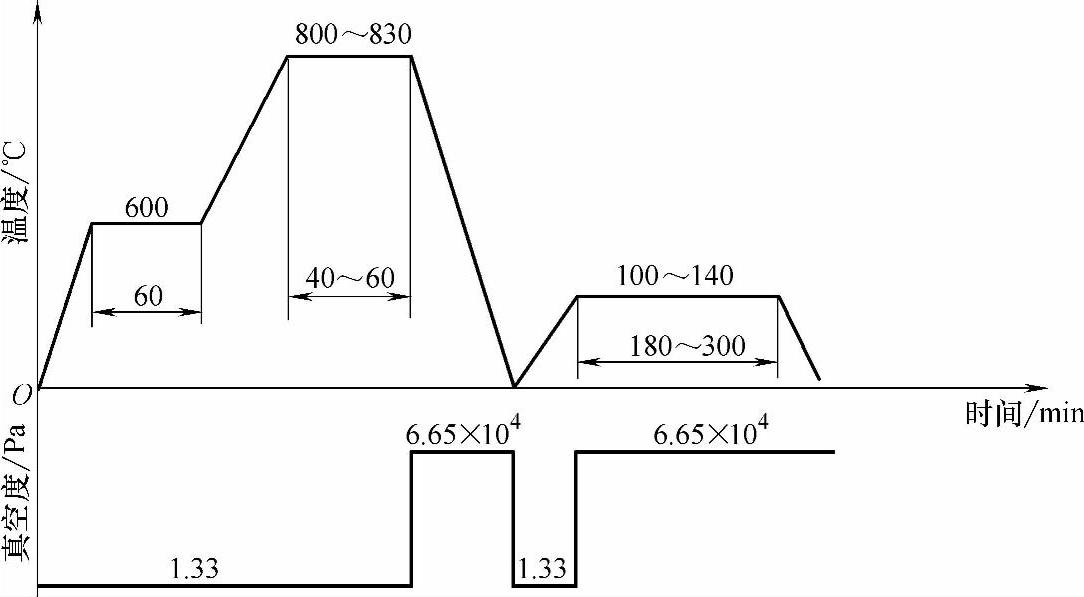

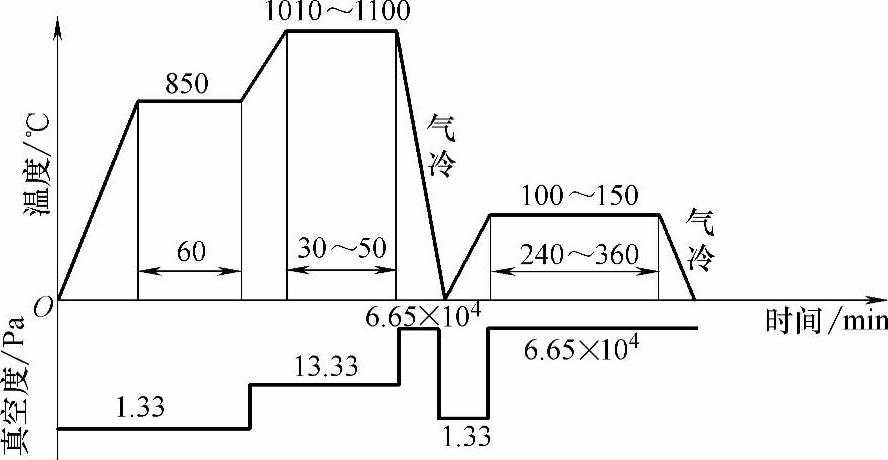

CrWMn钢滚丝模真空热处理工艺如图5-11所示。

图5-11 CrWMn钢滚丝模真空热处理工艺曲线

8.6CrNiMnSiMoV(GD)钢冷挤压模的热处理工艺设计

(1)热处理技术要求 钢制法兰盘冷挤压模整体硬度为59~63HRC。

(2)热处理工艺性分析 以往制作法兰盘冷挤压模曾使用CrWMn和Cr12钢,其寿命仅挤压十几件便因开裂而早期报废。金相分析证明,主要是由于碳化物不均匀、强韧性低造成的。考虑在冷作模具钢中,6CrNiMnSiMoV(GD)钢属于高强韧性钢,拟用其代替CrWMn和Cr12钢制作法兰盘冷挤压模。

(3)热处理工艺设计

1)退火:在箱式炉中气氛保护下于780℃加热,保温透烧后炉冷到680℃,等温停留2h后继续炉冷到300℃以下出炉。硬度为229HBW。

2)淬火:在彻底脱氧的盐浴炉中900℃加热,按1.5min/mm计算时间,保温后于油中淬火冷却。

3)回火:在熔融的硝盐炉中200℃加热,保温1h后空冷。进行两次回火(该钢有二次硬化现象)。

(4)处理结果 淬火并回火后硬度为60~61HRC;使用寿命大幅度提高,不再脆裂或折断。

9.7Cr7Mo2V2Si(LD)钢冷挤压模的热处理工艺设计(https://www.xing528.com)

(1)热处理技术要求LD钢制冷挤压模硬度为60~63HRC。

(2)热处理工艺性分析LD钢具有强度高、韧性好、耐磨损和工艺性优良、热处理温度范围宽,以及淬火变形小等特点,是制作冷镦模、冷挤模、冷冲模的新型材料。

试验表明,该钢经普通淬火、回火后的性能远远优于其他合金工具钢(如9CrWMn、9SiCr、Cr12MoV和6CrWV等),与6CrNiMnSiMoV(GD)钢性能大致相当。

(3)热处理工艺设计

1)退火:在箱式炉中气氛保护下于860℃加热,保温透烧后炉冷到750℃,等温停留2h后继续炉冷到300℃以下出炉。硬度为225HBW。

2)淬火:在彻底脱氧的盐浴炉中1050℃加热,按1.5min/mm计算时间,保温后于油中淬火冷却。

3)回火:在熔融的硝盐炉中200℃加热,保温2.5~3.0h后空冷。

(4)处理效果 回火后组织为板条马氏体+弥散状碳化物;硬度为60~61HRC。

10.Cr12MoV钢制形状复杂凸凹模的热处理工艺设计

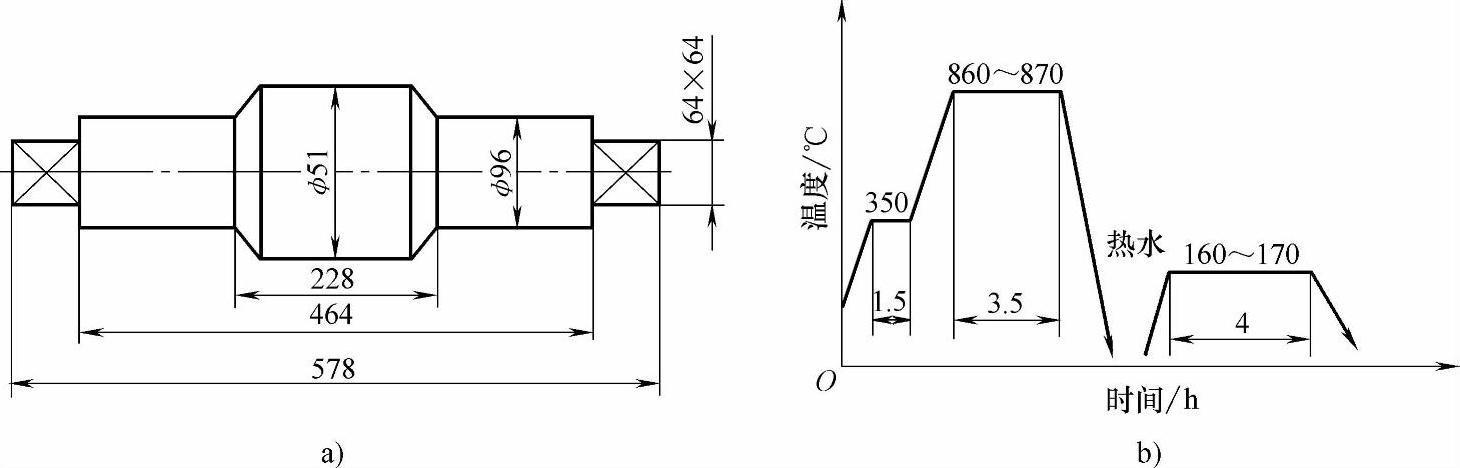

(1)凸凹模结构及其技术要求 图5-12为结构复杂的凸凹模,要求硬度为58~62HRC;凸模、凹模以及中间的凸凹模三者的配合间隙均不得大于0.02mm。

(2)热处理工艺性分析 该模具的主要技术难度是凸模、凹模以及中间的凸凹模三者的配合间隙,其中的任何一件变形较大均会造成废品,特别是凸凹模的不合格,将导致凸模和凹模两件废品。

Cr12MoV钢的淬透性和淬硬性均很好,只要调整好热处理工艺参数,可实现微变形淬火。考虑该模具工作时,剪切密封纸垫,即不要求热硬性,则可以采用较低的温度进行淬火加热和缓和的淬火冷却,以期减少热应力和组织应力,达到微变形目的。为此,可采取如下措施:首先制作出中间模,热处理确保硬度和尺寸精度要求,然后以制作好的中间模为基础,用刻印方法分别制作凸模和凹模,并留有要求的配合间隙。

图5-12 Cr12MoV钢制凸凹(中间)模结构

(3)热处理工艺设计

1)将调质处理的高温回火改为退火,以便减少淬火前后的比体积差。在1020~1040℃加热透烧后油中淬火冷却,然后在850℃保温后随炉冷却到720℃继续保温一定时间,最后炉冷到600℃以下出炉空冷。

2)在彻底脱氧的盐浴炉中800~850℃预热后,将炉温升至980~1000℃加热透烧,然后在相对静止的空气中冷却淬火。

3)在熔融的硝盐炉中200~220℃回火1.5h后空冷。

(4)处理结果 硬度为61~63HRC;变形甚微(各部分尺寸变形不大于0.01mm)。

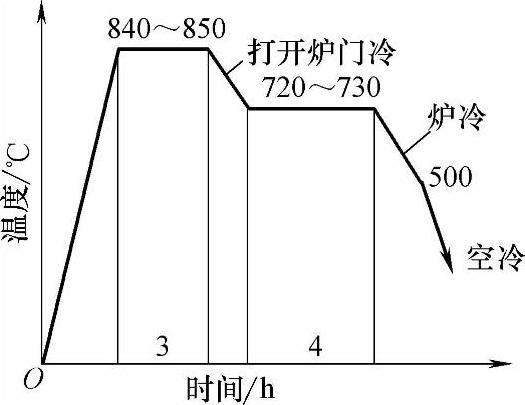

11.Cr12MoV钢制凹模的微变形热处理工艺设计

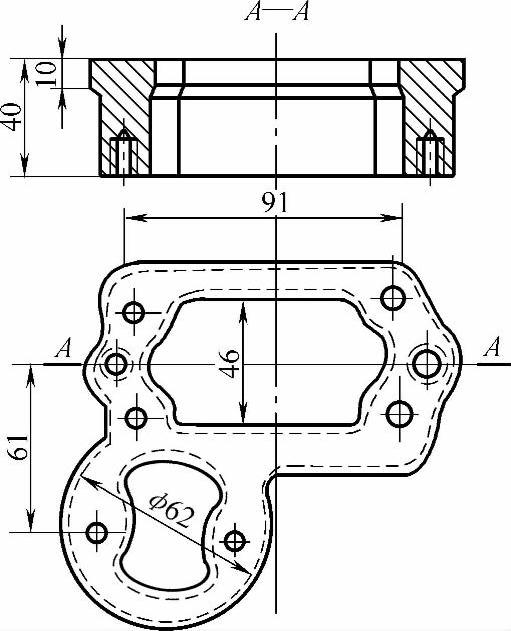

(1)Cr12MoV钢制凹模及其技术要求 该凹模结构如图5-13a所示。热处理后硬度为56~60HRC;孔型变形小于0.02mm。

(2)热处理工艺性分析 由于该模具工作时的剪切对象为质地较软的紫铜薄板。因此,承受的载荷不大,要求硬度仅56~60HRC。但要求变形较严格。由于Cr12MoV钢淬透性和淬硬性均很好,热处理后达到所要求的硬度不成问题,所以热处理以严格控制变形为主。为此,应采用加热温度较低的一次硬化法和较缓和的淬火冷却速度,以同时减少淬火的热应力和组织应力,达到既可满足硬度要求,又可满足变形度要求的目的。

(3)热处理工艺设计 淬火和回火工艺曲线如图5-13b所示。淬火前进行一次650℃,保温40min的去应力处理。随后用废报纸覆盖模具表面,用新铸铁屑进行保护加热,在700℃的箱式炉中预热60min后,直接升温到1020℃保温80min。出炉后清除铸铁屑,并立即将模面在铜板上不断移动冷却,直至模具整体冷却到200℃以下为止。最后进行250℃加热,保温60~80min后空冷的回火。

图5-13 Cr12MoV钢制凹模热处理工艺曲线

a)凹模结构 b)凹模热处理工艺曲线

(4)处理结果 距模具刃口5mm处硬度为57~59HRC;变形度小于0.02mm。

12.Cr12MoV钢制滚丝模的真空热处理工艺设计

(1)滚丝模规格 用于搓制自行车辐条端部螺纹的滚丝模内孔为Φ54mm,外径为Φ153mm,厚度为60mm。

(2)Cr12MoV钢制滚丝模失效分析 该滚丝模由于螺纹高度小、螺距短,用盐浴炉淬火加热时,尽管进行严格脱氧,但待滚丝模整体加热透烧后,齿尖已透烧很长时间,通常有轻微脱碳和变形现象,从而导致寿命不够理想,最多仅加工12万件。为了克服上述问题,采用真空淬火回火,以期提高其使用寿命。

(3)热处理工艺设计 Cr12MoV钢滚丝模真空热处理工艺如图5-14所示。

图5-14 Cr12MoV钢制滚丝模真空热处理工艺曲线

(4)操作要点 模具入炉后至850℃加热,保温60min阶段的压力为13.33Pa;1010~1100℃保温后通纯氮气淬火冷却,压力为6.65×104Pa。

(5)处理效果Cr12MoV钢滚丝模改用真空淬火和回火后,平均寿命可达68万件之多,即提高寿命4倍以上。

13.高速钢冲头的低温淬火工艺设计

(1)高速钢制冷冲压模具失效分析 按传统的高温加热淬火回火后,处理成硬度约为63HRC情况下,模具使用时通常是早期崩刃、折断和掉头等,致使其寿命极短。实践表明,采用较低的淬火加热温度,可大大提高高速钢制冷冲压模具的使用寿命。

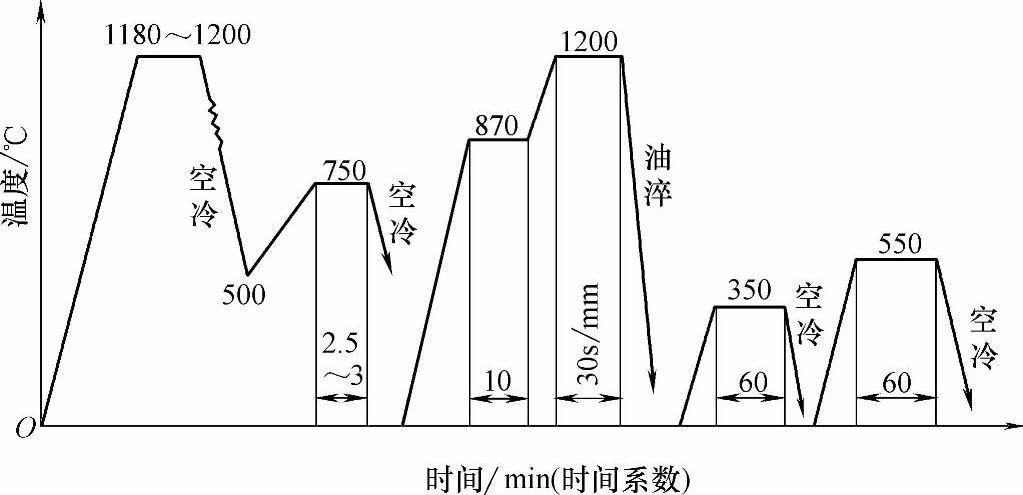

(2)W18Cr4V钢制冲头的热处理工艺设计

1)淬火:分别在约600℃和850℃箱式炉中两次预热(按30s/mm计算加热时间),在1180~1200℃盐浴炉中加热(按8~15s/mm计算时间),于550~570℃进行等温(按30s/mm计算时间)后空冷。

2)回火:在550℃,保温1h后空冷,进行3次。处理后硬度为59~61HRC。

14.W9Mo3Cr4V钢制冲孔模的强韧化处理工艺设计

(1)模具失效分析W9Mo3Cr4V钢制冲孔模用于冲制高速钢机用锯条两端圆弧和圆孔。以往采用的高速钢低温淬火工艺,其使用寿命不够理想。分析认为,由于被冲材料(高速钢)退火后的硬度比一般材料高,且机用锯条板料较厚。因此,模具工作时承受较大的载荷,不仅要求较好的耐磨性,而且要有较高的强韧性。为了提高其使用寿命,应设法采用可以同时提高耐磨性和强韧兼优性能的热处理工艺。

(2)热处理强韧化工艺设计W9Mo3Cr4V钢制冲孔模的强韧化工艺,如图5-15所示。

(3)操作要点

1)淬火前进行一次调质处理,旨在细化组织为淬火获得高的强韧性奠定基础。

2)采用比通常的高速钢低温淬火温度(1180~1190℃)稍高的1200℃加热,旨在有稍多的碳化物溶解,为回火析出弥散碳化物奠定基础。

图5-15 W9Mo3Cr4V钢制冲孔模的强韧化工艺

3)淬火后进行一次350℃的低温回火,目的是在该温度下从淬火马氏体中析出渗碳体型碳化物,降低马氏体的碳含量,从而提高强韧性。

4)最后经550℃回火赋予模具所需要的各种综合性能。

(4)处理结果 按上述工艺处理后,W9Mo3Cr4V钢制冲孔模的抗弯强度由3010MPa提高到3270MPa,挠度由4.6mm提高到5.1mm,硬度由63.5HRC降低到61HRC。总寿命由4.3万件提高到27万件。

15.GJW50钢结硬质合金冷挤压凸模的热处理工艺设计

(1)热处理工艺性分析 该凸模用于挤压自行车花盘(其材料为45钢,厚度为10mm),原用Cr12钢制作,使用寿命不足3000件。为了通过生产效率和延长使用寿命,拟改用钢结硬质合金制作该模具。

(2)热处理工艺设计

1)锻件毛坯退火工艺曲线如图5-16所示。

2)淬火:在彻底脱氧的盐浴炉中800~820℃预热35min后,在1020℃加热,保温18min后在油中淬火冷却。

3)回火:在220℃的硝盐浴炉中加热,保持1.5h后空冷。

(3)处理结果 硬度为69~70HRC。使用寿命达3120余件,是Cr12钢制模具的10倍以上。

图5-16 GJW50钢结硬质合金锻件退火工艺曲线

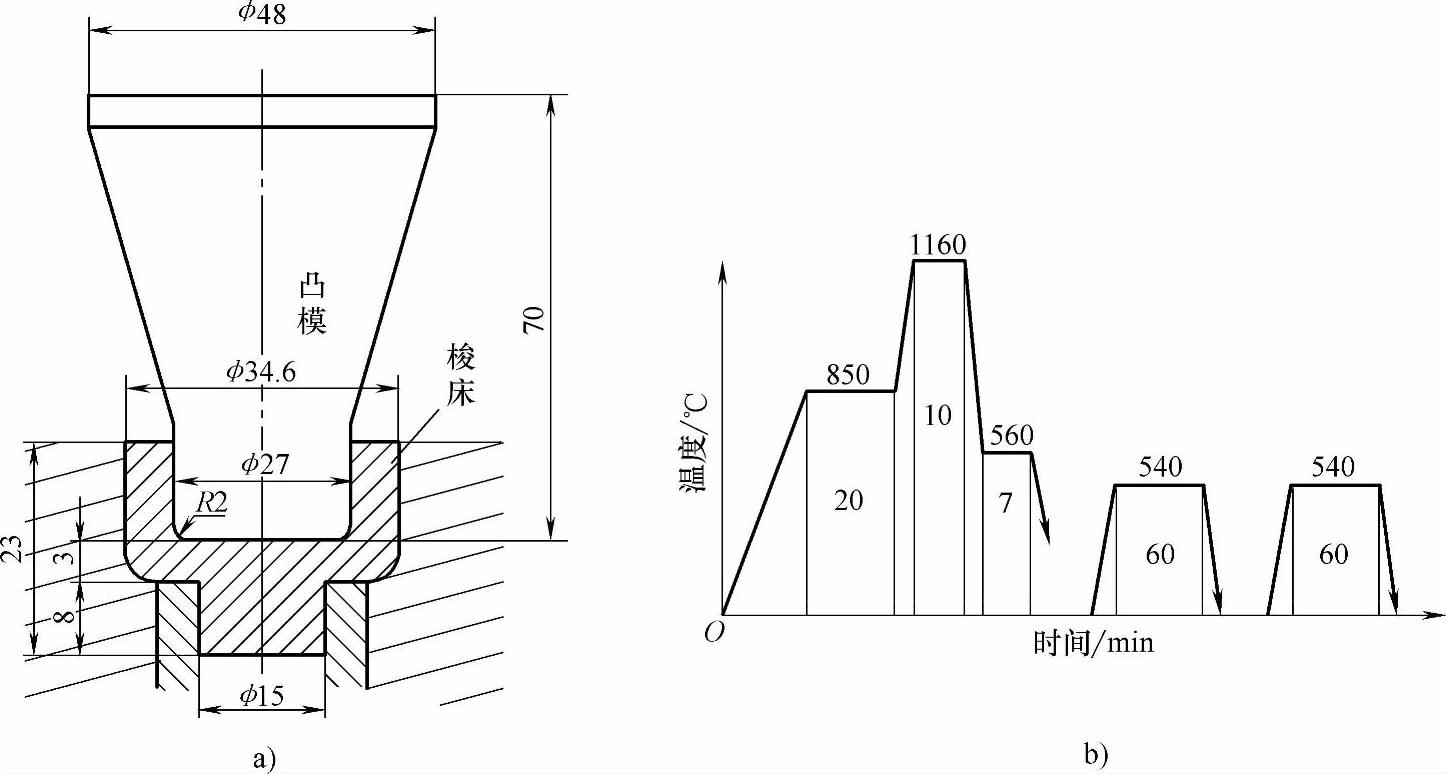

16.6Cr4W3Mo2VNb(65Nb)钢制冷挤压凸模的热处理工艺设计

(1)凸模结构及技术要求 图5-17a为缝纫机梭床的冷挤压凸模示意图。热处理后要求硬度为60~62HRC。

(2)热处理工艺性分析 凸模用于冷挤压梭床成形(梭床材料为20Cr钢,硬度为120HBW,利用250吨压床一次成形)。工作时,承受强烈挤压应力、弯曲应力及退模时的拉应力以及摩擦磨损等。因此,模具应具有足够的抗压强度、弯曲疲劳强度和良好的耐磨性和韧性。以往采用W6Mo5Cr4V2高速钢制作该凸模,经1190℃加热,分级淬火后硬度为62~64HRC,使用寿命仅为一万件左右。通常是顶头碎裂或韧带磨损。拟采用6Cr4W3Mo2VNb钢试制。

(3)热处理工艺设计6Cr4W3Mo2VNb钢凸模热处理工艺如图5-17b所示。

图5-17 6Cr4W3Mo2VNb钢凸模及其热处理工艺曲线

a)梭床冷挤压凸磨 b)热处理工艺曲线

(4)处理结果 硬度为60~62HRC;使用寿命达2~3万件(寿命短者因其侧壁被拉伤而不能继续使用;寿命长者一般是顶头脱落)。分析认为,2万件者表面可能是局部轻微脱碳或硬度不均造成的。

17.7W7Cr4MoV钢制冷挤压模的热处理

(1)凸模结构及技术要求 图5-18a所示为冷镦螺栓凸模示意图,要求硬度为60~62HRC。

(2)热处理工艺性分析 凸模用于冷镦螺栓成形,工作时承受强烈冲击压应力、弯曲应力、退模时的拉应力以及摩擦磨损等。因此,模具应具有足够的抗压强度、弯曲疲劳强度、良好的耐磨性和韧性。以往采用60Si2Mn钢制作该凸模,经正常淬火回火后使用寿命一万件左右,通常是顶头碎裂或韧带磨损。拟采用7W7Cr4MoV钢试制。

(3)热处理工艺设计7W7Cr4MoV钢凸模热处理工艺如图5-18b所示。

(4)处理结果 硬度为60~62HRC;使用寿命达5~10万件不等。分析认为,寿命不等的原因可能是硬度不均或局部轻微脱碳造成的。

图5-18 7W7Cr4MoV钢凸模及其热处理工艺曲线

a)螺栓凸模示意图 b)热处理工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。