1.高速钢的种类、牌号及其特性

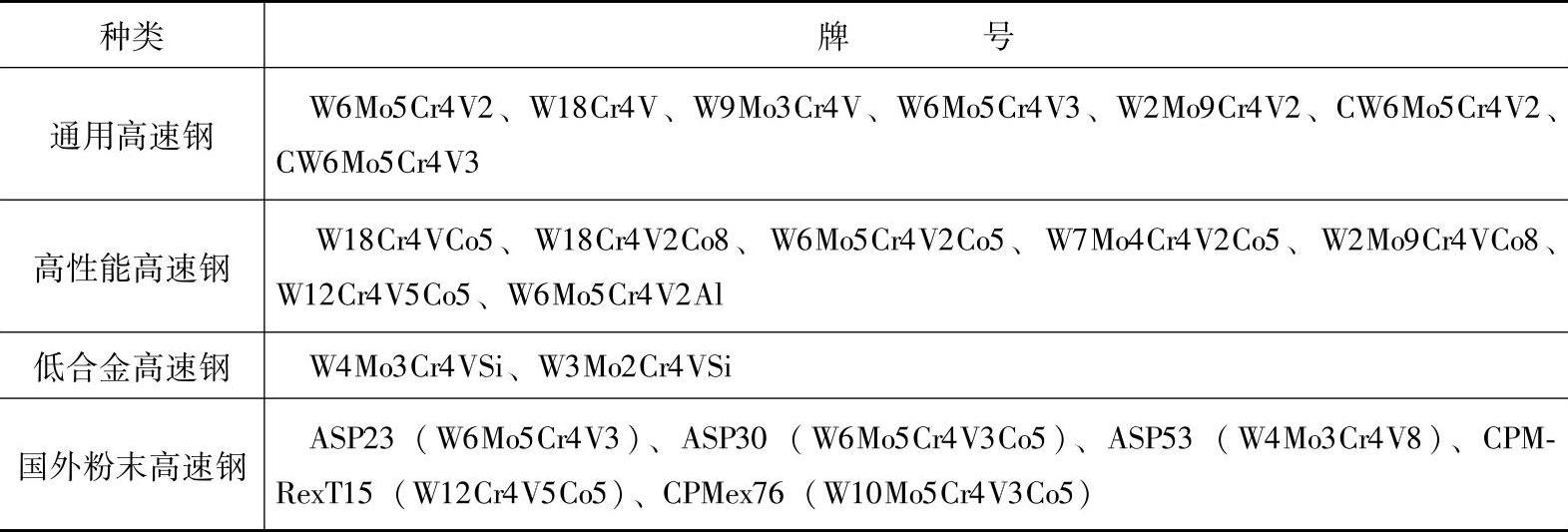

高速钢种类及其牌号,如表5-11所示。其中包括通用高速钢、高性能高速钢和国产的低合金高速钢以及国外已使用的典型粉末高速钢也列入表中。

表5-11 高速钢种类及其牌号

通用高速钢主要用于制作各种普通切削刃具。高碳高钒高速钢和含铝高速钢的耐磨性极好,但可磨削性差,仅适用于制作形状简单或热处理后少无磨削的刃具。含钴高速钢具有很高的热硬性和耐磨性,主要用于制作切削各种耐热合金等难加工材料的刃具。

2.高速钢的质量要求

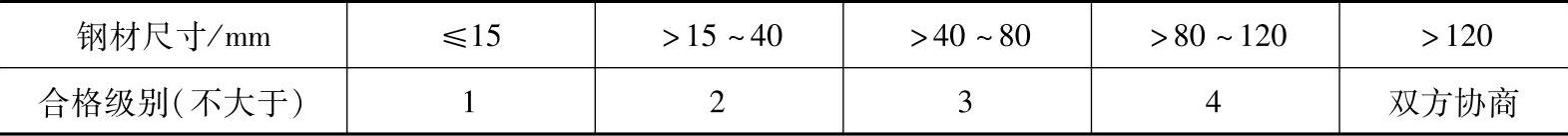

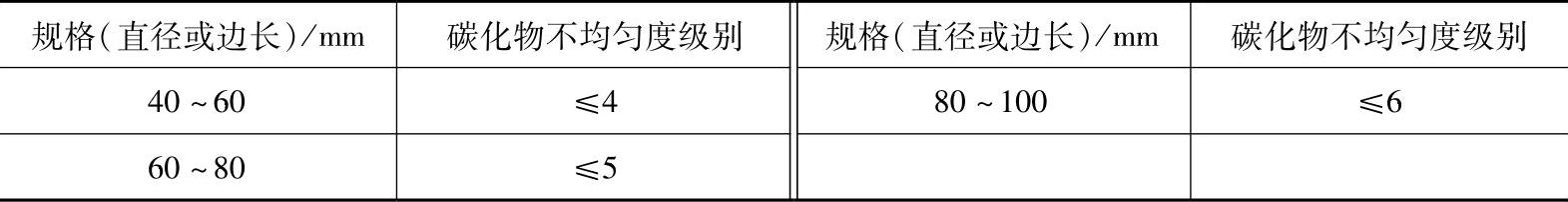

(1)碳化物不均匀度 高碳钢的碳化物不均匀度按GB/T 9943—2008第一、第二级别图评定,并应符合表5-12规定。用户自行锻造后的碳化物不均匀度级别按GB/T 4290—2011《高速钢锻件 技术条件》评定。

表5-12 高速钢碳化物不均匀度级别的规定

(2)大块角状碳化物 高速钢中大块角状碳化物尺寸,应符合GB/T 4462—2008的规定。钨系高速钢中的大块角状碳化物,无论集中或是分散分布,其最大尺寸根据钢材规格大小应符合表5-13的规定。钼系高速钢钢丝的碳化物尺寸不得大于12.5μm。

表5-13 钨系高速钢大块角状碳化物的允许尺寸

(3)宏观组织 高速钢的宏观组织按GB/T 1979—2001标准中第一组的规定,中心疏松、一般疏松和偏析均不得大于1级。

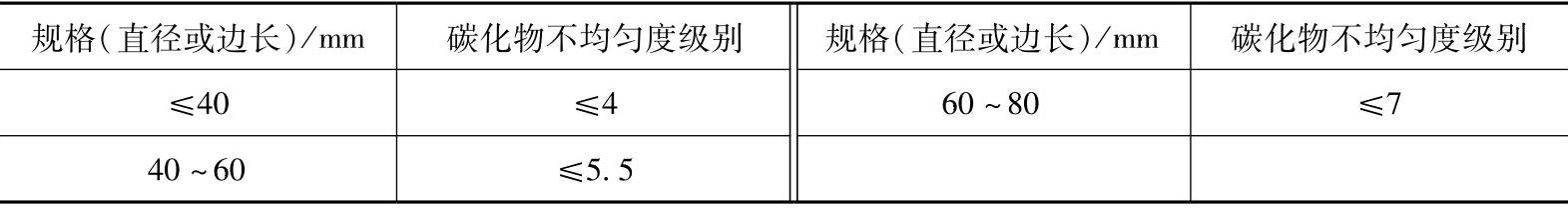

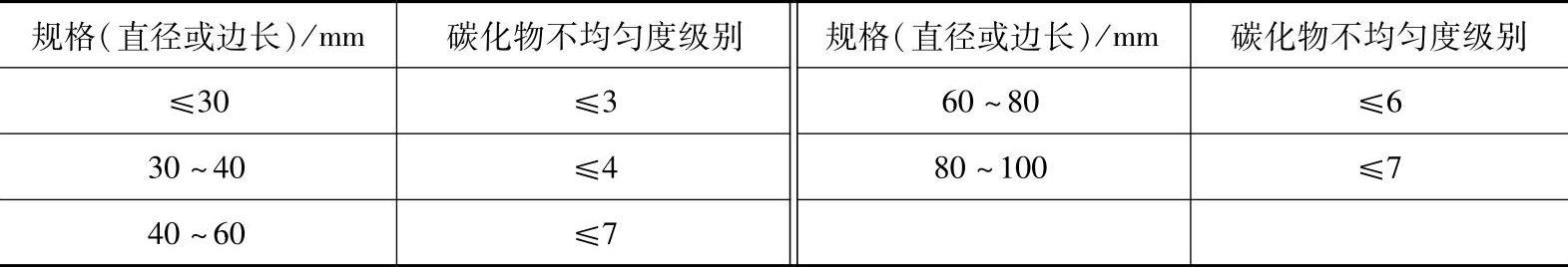

(4)微观组织和脱碳层 高速工具钢棒材的微观组织和脱碳层按GB/T 9943—2008《高速工具钢棒技术条件》的相关规定评定。在标准中对不同类型、不同规格(尺寸)刃具的碳化物等级作了明确规定,如表5-14~表5-16所示。

表5-14 一般刃具的碳化物不均匀度规定

表5-15 拉刀、钻头、铣刀的碳化物的不均匀度

表5-16 螺纹刃具(如滚丝模、搓丝板、齿轮刃具等)的碳化物不均匀度

3.通用高速钢薄片铣刀的热处理工艺设计

(1)薄片铣刀的规格和用料 薄片铣刀规格为Φ230×4mm;所用高速钢应经反复锻造成厚盘状,碳化物不均匀度应≤5级。下料时从盘状毛坯上锯切。薄片铣刀应选择韧性相对较好的高速钢制作,如W6Mo5Cr4V2和W2Mo9Cr4V2钢等。

(2)技术要求W6Mo5Cr4V2高速钢的热处理技术要求:

1)硬度:63~66HRC。晶粒度:10.5~11级。

2)平面度≤0.15mm。

3)脱碳层深度<预留磨量的1/2。

(3)热处理工艺性分析 该铣刀的技术难度在于淬火变形和热处理后有较好的韧性和良好的耐磨性以及一定的热硬性。为此,采取多种措施解决变形问题,并兼顾性能要求。

1)淬火前进行600~650℃×4~6h的去应力处理,消除机械加工后的残余应力。

2)采用多段预热和多段分级冷却,以减小加热和冷却过程中的热应力。

3)采用较低的淬火加热温度,以增加高温状态下的变形抗力,获得较高的韧性,并兼顾耐磨性和热硬性等。

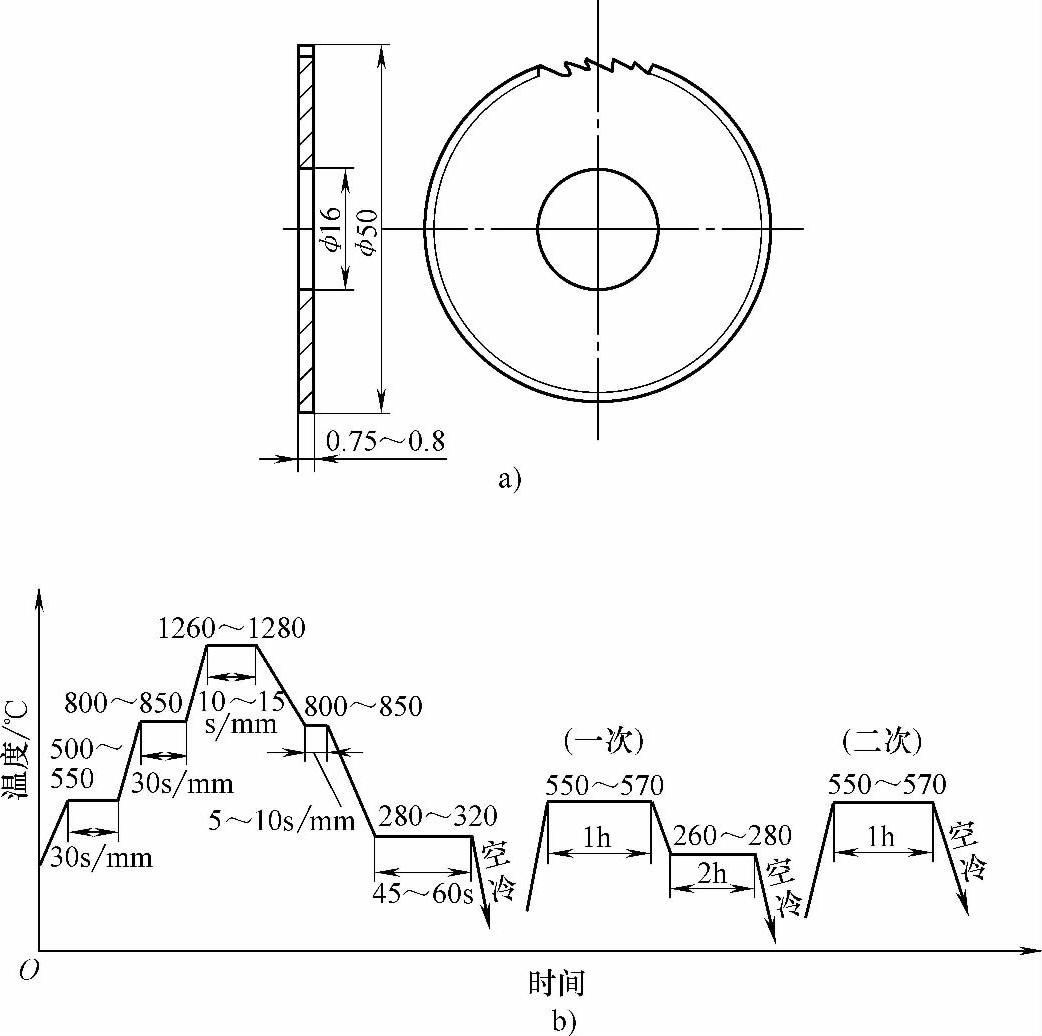

(4)淬火和回火工艺设计 薄片铣刀示意图及其淬火和回火工艺曲线如图5-2所示。

图5-2 薄片铣刀及其淬火和回火工艺曲线

a)薄片铣刀 b)淬火和回火工艺曲线

4.通用高速钢齿轮滚刀的热处理工艺

(1)齿轮滚刀用料及质量要求 由于齿轮滚刀工作时承载较重,要求精度高、内孔尺寸稳定性好,在性能上要求足够高的硬度和强度、较高的耐磨性和热硬性、较好的可磨削性以及一定的韧性等,因此,通常用高速钢W18Cr4V和W6Mo5Cr4V2制作,在切削难加工材料或高速切削时,常选用W6Mo5Cr4V2Co5、W2Mo9Cr4VCo8钢制作。对原材料质量要求如下:

1)由于大直径棒料碳化物偏析较严重。因此,制作较大规格齿轮滚刀的材料必须经过反复锻造,毛坯碳化物不均匀度≤5级。

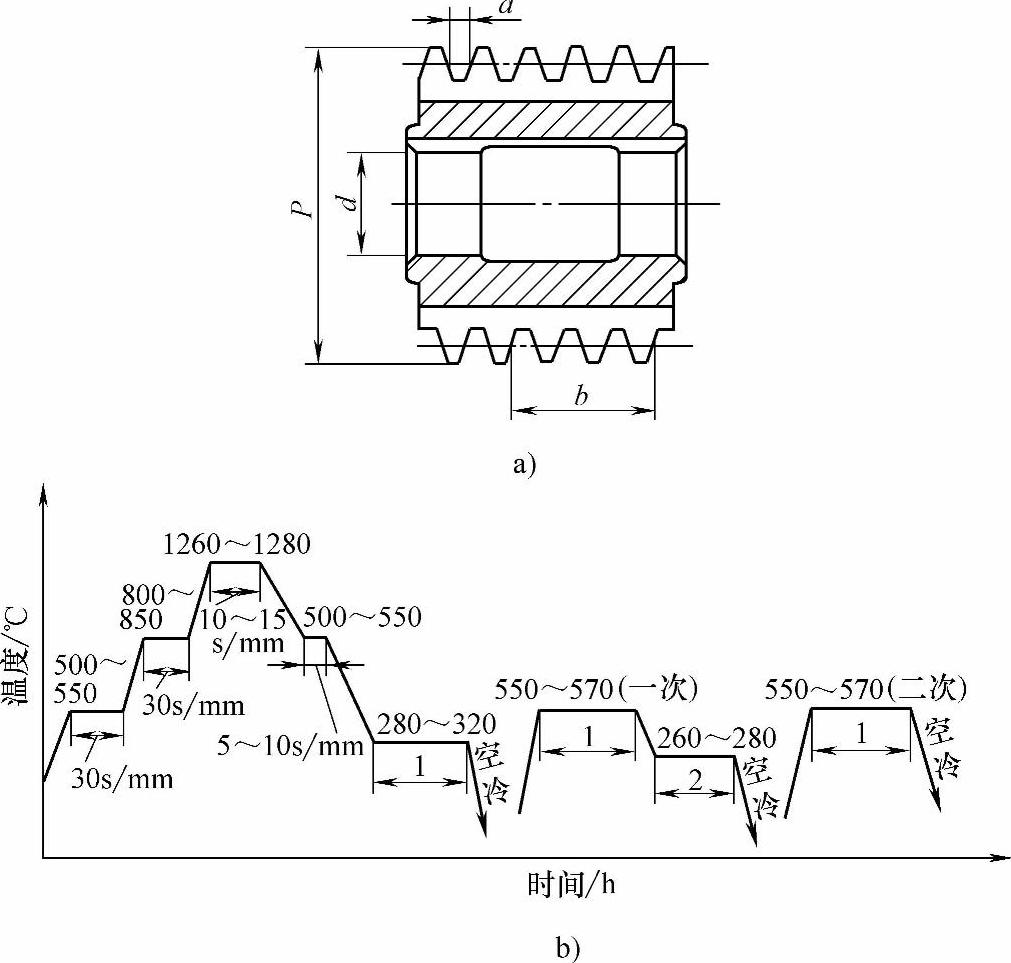

2)图5-3a所示的模数为M5的齿轮滚刀,用料为W18Cr4V钢。

3)毛坯锻后组织不得有任何裂纹、折叠和过热现象。

4)毛坯脱碳层深度不得超过切削加工预留量的1/2(见附录B)。

(2)齿轮滚刀热处理技术要求

1)硬度:切削一般材料时要求63~66HRC;切削难加工材料时要求65~68HRC。

2)晶粒度为10.5~11级。

3)变形度:邻齿螺距±0.04mm;三圈螺距±0.06mm;内空和键槽不得超过预留磨量的1/2。

4)表面不得氧化脱碳和腐蚀。

(3)热处理工艺性分析 该滚刀的失效特点是在长期使用过程中因内孔胀大而失去精度;有时内孔淬火后尺寸超差,甚至产生纵向裂纹;个别情况出现表面腐蚀等。因此,解决上述问题是热处理的关键。具体采用如下措施。(https://www.xing528.com)

1)为减少滚刀孔径和轴向变形,滚刀粗铲加工后进行600~650℃、保温4~6h随后炉冷的去应力退火。

2)为降低切削加工表面粗糙度,在粗加工后进行硬度为38~43HRC的调质处理。

3)考虑该滚刀模数较大(M5),采用偏低的淬火加热温度,确保晶粒度为10.5~11级,有利于减少淬火变形和提高韧性。

4)采用完全贝氏体等温淬火,即淬火冷却和第一次回火冷却均予以等温处理,旨在减少回火过程产生的马氏体数量。

5)淬火冷却过程,先在500~550℃分级,一方面减少热应力,另一方面避免直接淬入硝盐浴中发生高温腐蚀。

6)为避免滚刀在使用过程发生时效变形,回火后进行360~380℃,保温6~8h的稳定化处理等。如果有条件,进行冷处理效果会更好。

(4)淬火回火工艺设计W18Cr4V钢滚刀完全贝氏体淬火回火工艺曲线如图5-3b所示。

5.通用高速钢车刀的淬火和回火工艺设计

(1)车刀用料及性能要求 切削金属材料使用的车刀,由于是连续高速切削,且承受较大的弯曲负载,因此,要求很好的耐磨性、热硬性和良好的抗弯强度等。在加工一般钢铁材料和非铁金属材料时,可选用通用高速钢制作,如W18Cr4V和W6Mo5Cr4V2等牌号;在切削难加工材料或切削尺寸较长零件且中途不允许换刀时,应选用高性能高速钢,如CW6Mo5Cr4V2、W12Cr4V5Co5、W6Mo5Cr4V2Al和CW6Mo5Cr4V3等牌号制作。

图5-3 W18Cr4V钢齿轮滚刀及其淬火回火工艺曲线

a)齿轮滚刀 b)淬火和回火工艺曲线

(2)淬火和回火技术要求

1)硬度:通用高速钢淬火回火后硬度≥64HRC;高性能高速钢≥66HRC。

2)变形度:车刀淬火和回火后直线度,依规格不同应满足附录C所载变形允差。一般件为0.15~0.3mm。

3)脱碳层:一般不得超过预留磨削加工余量的1/3。

(3)热处理工艺性分析 为了获得足够高的热硬性和耐磨性,车刀淬火加热应采用较高的加热温度,即最高加热温度在其熔点以下20℃附近。在这样温度下加热时,钢中的二次碳化物充分溶解,其晶粒粗大,具有轻度过热表征。但不允许出现拖尾的角状碳化物和连续的网状碳化物。因此,应当严格控制加热温度和加热时间。尽量在满足不同使用条件对热硬性的要求情况下,采用不过高的加热温度,以便减少其脆性。

(4)车刀淬火和回火工艺设计

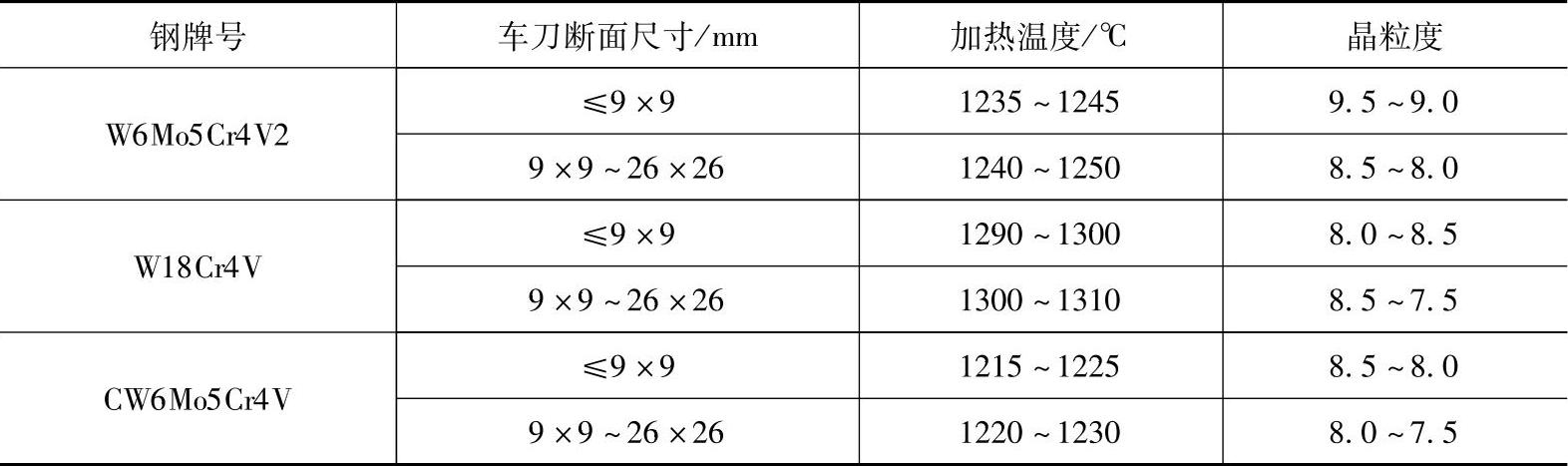

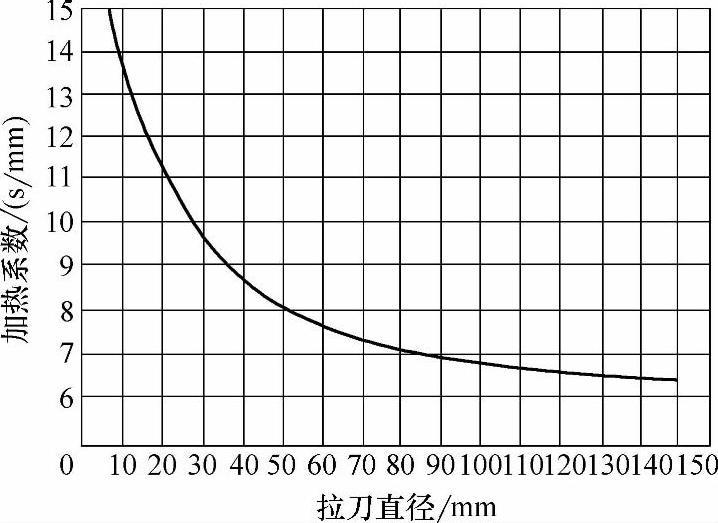

1)淬火加热:通用高速钢车刀淬火加热,应经800~850℃预热,然后参照表5-17所示的淬火加热温度在盐浴炉中进行加热。具体加热时间,一般可按有效尺寸(厚度)8~12s/mm计算。装炉量较大时,参照图5-4拉刀淬火加热系数进行计算。

表5-17 通用高速钢车刀的淬火加热温度

2)淬火冷却:车刀淬火冷却一般采用油冷。对于要求变形小的车刀可在580~620℃或280~320℃的一次分级冷却;或先在580~620℃温度冷却,然后再在280~320℃的第二次分级冷却、最后空冷的两次分级淬火冷却。车刀一般长度与截面比不大,只要加热时稍加注意,则变形度即不会超差。所以淬火后通常不用校正。如果需要校正,可在室温下用前面介绍的各种冷态校正法校正。

3)回火;高速钢刀具一般采用560℃三次回火,每次保温1~1.5h。

4)冷处理;高速钢车刀施以冷处理可提高其切削性能。冷处理一般在-65~-75℃温度下进行;采用-120℃或更低的温度,则效果会更好。

6.通用高速钢大型拉刀的淬火和回火工艺设计

(1)大型拉刀的承载特点和技术要求 拉刀工作时属于低速切削,但承受较大的拉应力。主要的失效形式是刃部磨损和个别情况下被拉断。因此,拉刀必须有很好的耐磨性和很高的抗拉强度以及一定的韧性。鉴于上述情况,大型拉刀通常用高速钢W18Cr4V和W6Mo5Cr4V2制作。

热处理技术要求:

1)淬火和回火后硬度:切削齿部分为63~67HRC;前导向和后导向部分≥50HRC;柄部为40~50HRC。

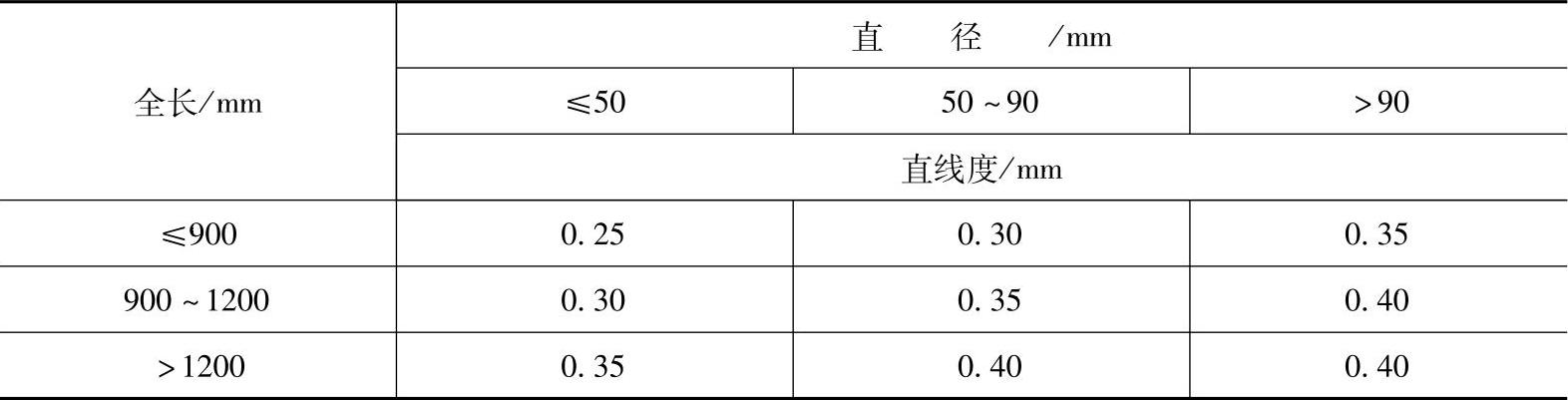

2)大型拉刀热处理后直线度应符合表2-18的规定。

表5-18 大型拉刀热处理后的直线度允差

3)脱碳层深度不得超过预留磨削加工量的1/3。预留磨削量见附录B所示或冷热加工工艺协商确定。

(2)热处理工艺性分析 拉刀毛坯一般从钢厂出厂的圆钢上下料。不同规格(特别是直径≥Φ50mm)的圆钢中心碳化物均匀度较差,容易在加热时产生过热和冷却时产生裂纹。因此,淬火加热温度,应根据所用原材料直径的增加而稍许降低。此外,拉刀的长度与截面的比值一般很大,淬火过程中产生的直线度变形严重,拉刀淬火校正是其关键操作技术之一。为了减少拉刀的淬火变形,在确保满足硬度要求的前提下,一般采用较低的淬火加热温度和较长的加热时间。

(3)热处理工艺 大型拉刀的最终热处理工序参照以下程序执行。

1)拉刀最终热处理流程:淬火预热→淬火加热→冷却并趁热校直→清洗→回火并趁热校直→回火→柄部处理→清洗→质量检查→表面处理(发蓝防锈或化学热处理表面强化)等。

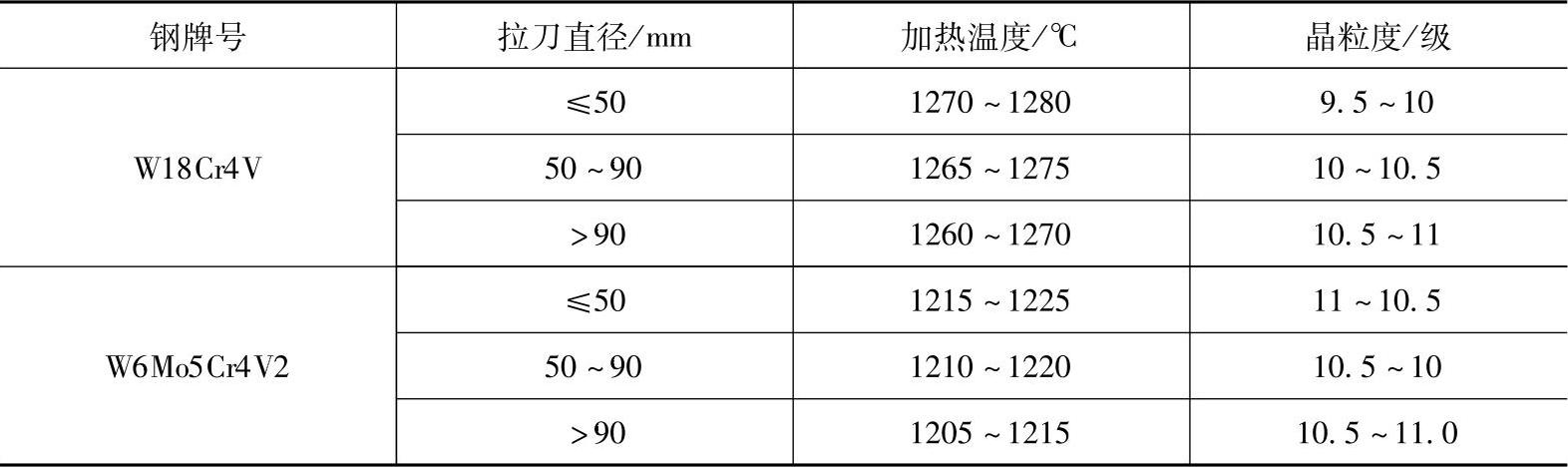

2)淬火加热;通常直径≤60mm的拉刀经中温850~900℃的一次预热即可;直径>60mm的拉刀需增加一次550~600℃的低温预热,然后进行中温预热,最后在盐浴炉中进行淬火加热。其具体加热温度与拉刀所用材料和规格大小有关,如表5-19所示。

表5-19 通用高速钢拉刀淬火加热温度

在盐浴炉中的预热时间,一般是加热时间的2~3倍(在气氛炉中预热以拉刀透烧,即内外温度一致为准)。拉刀淬火加热时间系数可参考图5-4进行计算。

图5-4 拉刀淬火加热系数

3)淬火冷却:大型拉刀的淬火冷却,可根据现场实际情况选择不同的冷却方法,无论采用哪种冷却方法都要与趁热校直相结合(如油冷到200~300℃出油趁热校直淬火;一段或两段分级冷却趁热校直淬火;等温淬火后趁热校直等)。任何趁热校直后均需悬挂空冷,并减少空冷过程的不均匀冷却。

4)回火:普通淬火和分级淬火的拉刀在560℃,保温1~3h后空冷。一般是回火2~3次;等温淬火后需进行3~5次回火,并均需在第一次回火冷却过程中趁热补充校直。

5)柄部处理:拉刀柄部加热温度为900℃左右,保温时间按15s/mm左右计算(加热温度高,加热时间系数小些,反之亦然),以柄部硬度合格为准。柄部加热后立即油冷,防止余热导致齿部过回火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。