1.碳素工具钢和合金工具钢的预备热处理

碳素工具钢和合金工具钢的预备热处理,包括球化退火、去应力退火、正火和调质等。

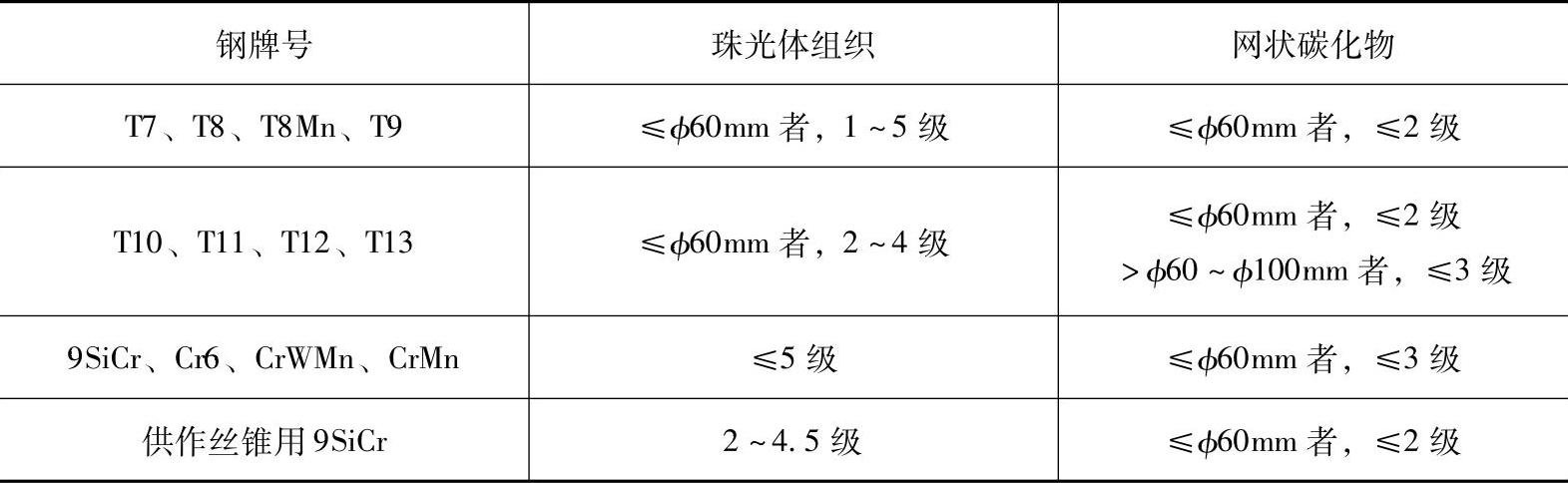

(1)球化退化的质量要求 碳素工具钢和合金工具钢球化退化后的珠光体级别和网状碳化物级别分别按GB/T 1298—2008和GB/T 1299—2000的第一级别图和第二级别图评定,合格级别见表5-3规定。

表5-3 碳素工具钢和合金工具钢退火后组织要求

(2)球化退火 球化退化旨在降低钢材硬度,便于切削加工;获得良好的原始组织,为淬火作好准备等。对于不易球化的钢可采用循环退火工艺,即第一次等温后重新加热到退火温度,然后再冷却到等温温度,往复数次(一般2~3次)即可获得满意结果。对于正火和淬火状态下的毛坯或半成品,可采用低温球化退火。

(3)去应力退火 去应力退化旨在消除因冷塑性变形加工产生的加工硬化或因切削加工产生的内应力。去应力退火一般使用600~700℃的温度。根据毛坯或半成品有效尺寸大小及装炉量确定保温时间(一般1~3h),随后空冷。对于薄壁件和要求残留应力小的情况下,应采用随炉冷却;对为消除磨削加工产生的内应力,可采用500~550℃退火;对消除精磨后的内应力,可在300~350℃加热透烧后炉中缓慢冷却。

(4)正火 正火旨在消除过热组织的晶粒度和钢中的网状碳化物;对于淬火返修件重新淬火前也可进行一次正火。正火后的组织为片状珠光体,一般需进行一次低温球化退化,使珠光体成球粒状。

(5)调质处理 旨在使机械粗加工后的半成品,在继续精加工时获得较低的表面粗糙度值;细化淬火前的晶粒度,以期减少淬火时的变形和提高韧性。

2.碳素工具钢和合金工具钢刃具的最终热处理

碳素工具钢和合金工具钢刃具的最终热处理,即成品刃具的淬火、回火、冷处理和化学热处理等。

碳素工具钢和合金工具钢刃具淬火和回火的技术要求:

1)表面质量:刃具本体表面应进行防锈处理(如发黑、磷化和镀铬等),除磨削加工部分外,其余部分应有防锈层。

2)不同材料制作的刃具,整体淬火和回火后刃部一般为58HRC以上的高硬度;个别情况下使用的刃具可适当调整硬度值。

3)刃具淬火回火后显微组织应为3级以下的隐针(或细针)状回火马氏体+少量残留奥氏体+分布均匀的粒状碳化物。

4)刃具淬火回火后不得有深度超过预留磨削加工余量1/3的脱碳层;不得有任何形式的裂纹;变形度应不超过附录C的规定。

3.T10钢制手用丝锥的淬火和回火工艺设计

(1)所用材料和技术要求 手用丝锥大多采用T10和T12钢制作,技术要求如下:

1)刃部硬度:规格M1~M3丝锥为59~61HRC;规格M3~M8丝锥为60~62HRC;规格>M8丝锥为61~63HRC;柄部硬度;规格<M12者为30~55HRC;规格≥M12者为30~45HRC。

2)金相组织为回火马氏体(<3级)+少量残留奥氏体+分布均匀的碳化物。

3)表面发蓝处理。

(2)热处理工艺性分析 手用丝锥是低速切削刃具,主要失效形式为摩擦磨损,小规格丝锥容易折断。因此,首先刃部要有足够高的硬度和耐磨性。此外,整体应有很好的韧性和抗扭强度。鉴于上述,淬火加热时,除严格控制加热温度外,其加热时间不宜过长,保证齿根以下1mm左右达到规定的淬火温度即可,但心部硬度不得低于50~55HRC,以确保有良好的韧性和抗脆断能力。

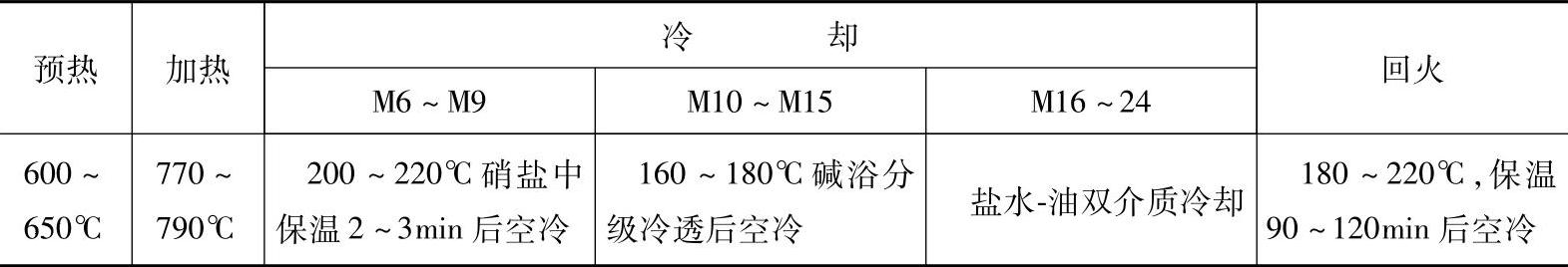

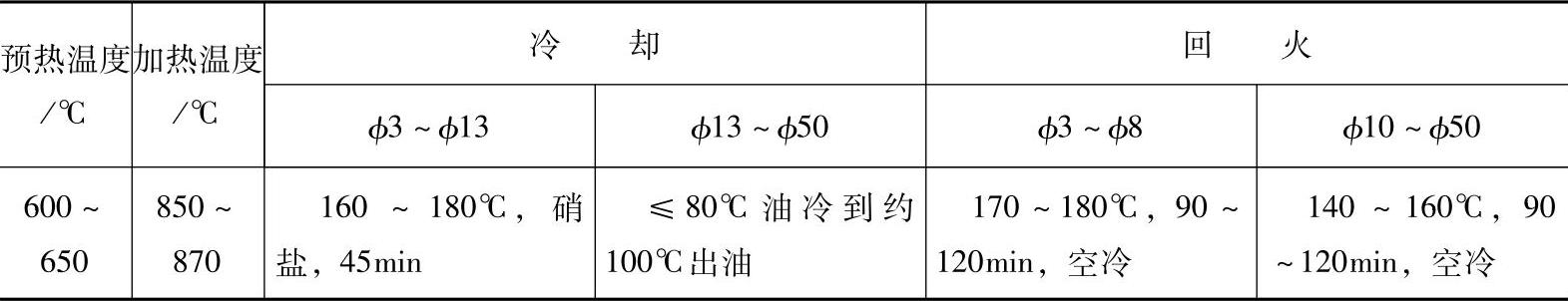

(3)热处理工艺设计 高碳钢手用丝锥的淬火和回火工艺见表5-4。

4.T10A钢制圆板牙的淬火和回火工艺设计

(1)所用材料和技术要求 碳素工具钢圆板牙一般是在低硬度的软质材料套扣时使用,通常用T10A钢制作。其淬火和回火技术要求如下:

1)硬度要求:刃部为58~60HRC。

2)变形度要求:椭圆度≤0.12mm,最终修整深度不得>0.15mm。

表5-4 高碳钢手用丝锥的淬火和回火工艺

3)金相组织为回火马氏体<3级+少量残留奥氏体+分布均匀的碳化物。

4)表面发蓝处理。

(2)热处理工艺性分析 圆板牙的承载特点属低速切削,工作时齿尖承受往复弯曲应力,而且有些许冲击作用等。因此,热处理后应有很好的耐磨性和优良的强度和韧性。由于碳工钢本身淬火后强度不高、脆性较大,所以淬火加热温度和最终硬度不宜过高,何况其工作时通常是加工低硬度的软质材料,如非铁金属及其合金等。

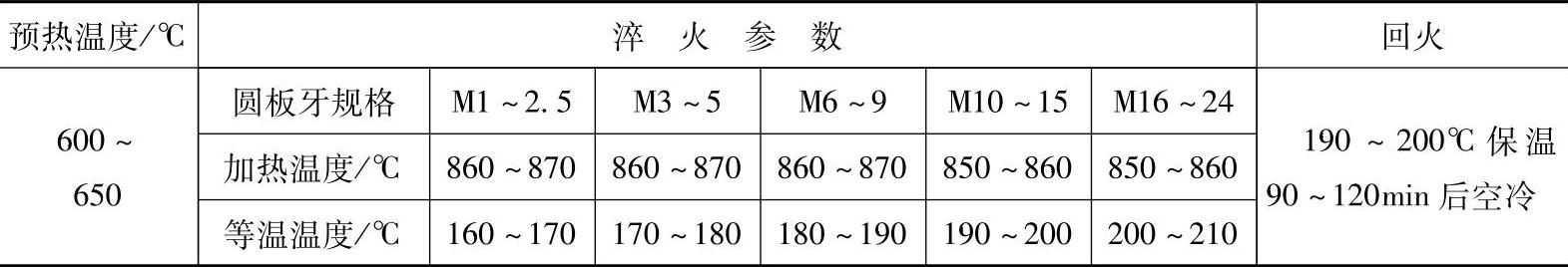

(3)热处理工艺设计 高碳工具钢制圆板牙的淬火和回火工艺参数见表5-5所示。

表5-5 T10A钢制圆板牙淬火和回火工艺参数

5.T12A钢制锉刀的热处理工艺设计

锉刀是一种多刃的切削工具,主要用于锉削硬度为18~58HRC范围内的金属材料。工作中承受强烈磨损和弯曲变形以及一定的冲击。因此,要求锉刀具有较好耐磨性的同时,还需要具有一定的抗弯强度和韧性。

(1)锉刀的失效分析 同种材料制作的优质锉刀使用过程的失效形式是磨损;质量不佳的锉刀往往是早期断齿和崩刃。失效分析表明,两者仅仅是组织结构的差异,即碳化物形态和基体组织形态不同。

(2)热处理工艺性分析 由于T12A钢是过共析钢,脆性较大。常规热处理一般是以获得细小碳化物为目的,改善其韧性并获得强韧化效果。然而,对锉刀而言要得到良好的锉削性能,认为在组织中保持一定数量的大颗粒碳化物是很有效的方法。同时,为了保持良好的韧性,热处理后基体应是低碳马氏体组织并将碳化物棱角钝化。

(3)锉刀的热处理工艺设计

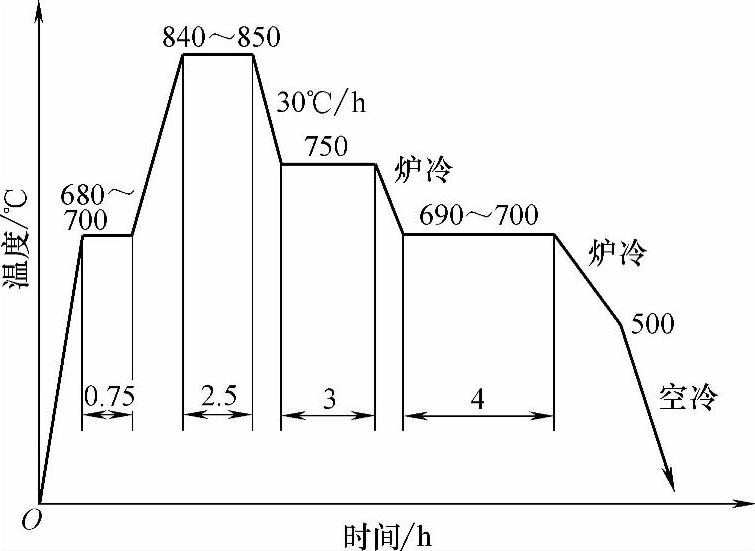

1)预备热处理:采用图5-1所示的两段等温球化退火工艺,旨在改变锉刀的原始组织状态。首先加热到比Accm(820℃)稍高的840~850℃,经适当保温,使组织中仅保留为数不多的碳化物,且奥氏体组织不均匀。然后,进入第一阶段球化退火,组织中不均匀奥氏体的高浓度碳偏析区和未溶碳化物成为大颗粒碳化物长大的核心。同时,在周边组织中碳浓度降低,为淬火后获得低碳马氏体做好组织准备。在进入第二阶段球化退火时,即在Ac1以下等温,碳化物进一步扩散、析出、聚集球化,使大颗粒碳化物进一步长大,并新生许多弥散分布的小颗粒碳化物。如此,一定数量的大颗粒碳化物和大量的珠光体为最终热处理奠定了良好基础。

2)最终热处理:采用快速加热短时保温的热处理工艺。由于实际刃部加热温度较低,加热时间较短,碳化物大小不均,溶解速度不同,故得到成分极不均的奥氏体和一定数量的碳化物,淬火后组织性能良好。

(4)处理结果 组织为一定数量的低碳马氏体+较多的隐针马氏体+棱角钝化且大小不均碳化物;断口形貌为大量浅韧窝和撕裂棱;锉刀使用寿命达到50万次的较高水平。

图5-1 T12A钢两段球化退火工艺

6.9SiCr制圆板牙的淬火和回火工艺设计

(1)所用材料和技术要求 合金工具钢圆板牙通常用9SiCr制作,其热处理技术要求如下:

1)硬度为60~63HRC。

2)金相组织为回火马氏体(<3级)+少量残留奥氏体+分布均匀的碳化物。

3)螺孔椭圆度≤0.12mm,最终修整深度不得>0.15mm。

4)表面发蓝处理。

(2)热处理工艺性分析 圆板牙属低速切削的手用刃具,要求齿部有较好的耐磨性和高硬度。同时齿部不宜太脆,即要有较好的韧性。9SiCr钢脱碳倾向较大,特别应注意加热介质的选择。另外,该材料的耐回火性较好,在确定回火温度时,在要求同等硬度的情况下,应比碳素工具钢和其他合金工具钢要高些。

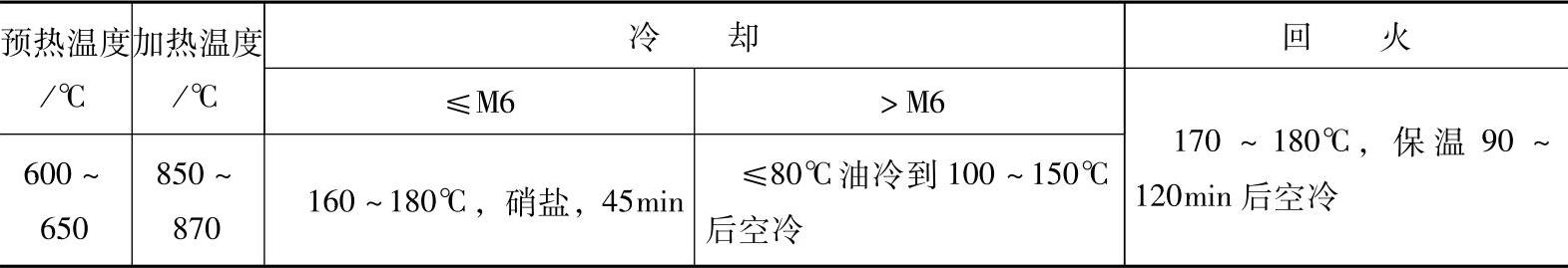

(3)热处理工艺设计9SiCr钢制圆板牙淬火和回火工艺参数见表5-6所示。

表5-6 9SiCr钢制圆板牙淬火和回火工艺参数

7.9SiCr钢制手用铰刀的淬火和回火工艺设计(https://www.xing528.com)

(1)所用材料和技术要求 合金工具钢手用铰刀通常用9SiCr制作,淬火回火技术要求如下:

1)刃部硬度:规格Φ3~Φ8mm者为62~64HRC;规格>Φ8mm者为63~65HRC。

2)柄部硬度:30~45HRC。

3)弯曲变形度,根据不同规格要求,在0.15~0.30mm范围内。

4)淬火回火后发蓝处理。

(2)热处理工艺性分析 该铰刀属低速切削的手用刃具,要求齿部有极好的耐磨性和高硬度。但齿部不宜太脆,即要有一定的韧性。

9SiCr钢脱碳倾向较大,特别应注意加热介质的选择。另外,该材料的耐回火性较好,在确定回火温度时,当要求同等硬度的情况下应比碳素工具钢和其他合金工具钢要高些。

(3)热处理工艺设计9SiCr钢手用铰刀淬火和回火工艺参数如表5-7所示。

表5-7 9SiCr钢制手用铰刀淬火和回火工艺参数

8.9SiCr钢制搓丝板的淬火和回火工艺设计

(1)所用材料和技术要求 合金工具钢搓丝板材料多数用9SiCr钢,其淬火和回火技术要求如下:

1)硬度:齿部以下3~5mm为58~61HRC。

2)基体组织:隐针马氏体(<3级)+少量的残留奥氏体+粒状碳化物。

3)变形度不得超过磨削加工余量的1/3。

4)表面发蓝处理。

(2)热处理工艺性分析 搓丝板是滚压螺纹的刃具,工作时齿部承受强烈挤压、磨损和冲击。其失效特点是齿尖磨损和齿面疲劳损坏。因此,搓丝板要求齿部有较高的硬度和疲劳强度以及一定的韧性。9SiCr钢具有耐回火性好和脱碳敏感性强的特点,加热时应采取有效措施防止氧化脱碳;在同等硬度下,其回火温度比其他合金工具钢和碳素工具钢高。

(3)9SiCr钢搓丝板的淬火和回火 其工艺规范如表5-8所示。

9.9SiCr钢制圆刀片冷处理急热法工艺设计

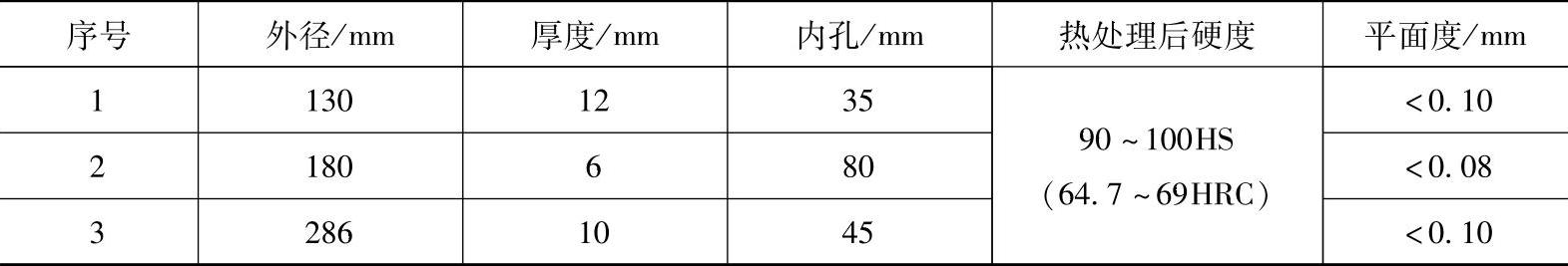

9SiCr钢制三种圆刀片的基本尺寸和技术要求,如表5-9所示。

表5-8 9SiCr钢制搓丝板淬火和回火工艺参数

表5-9 9SiCr钢制圆刀片的尺寸和硬度

(1)热处理工艺性分析 根据表5-9所示条件,欲想达到硬度要求,又要防止淬火和磨削产生裂纹,并把变形控制在最小范围内,用常规热处理工艺方法难于实现。采用激冷淬火加冷处理急热工艺,获得较好效果。

(2)热处理工艺设计

1)去应力退火:在450~500℃加热,保温1.5~2h。

2)淬火与回火:在860~870℃加热,按0.5min/mm计算保温时间;于密度为1.28~1.33g/cm3 CaCl2水溶液中淬火。在140~150℃保温1~2h回火后空冷。

3)冷处理:在-78℃保温1h后,立即在100℃热水中煮沸,5~8min后取出。

4)时效处理:在125~135℃保温24h。

(3)处理效果 按上述处理的三种刀片,硬度为65~67HRC(90.5~95HS);无磨削裂纹,粗磨后应再度进行一次125~135℃保温24h的时效处理,以便消除磨削应力。

10.GCr15钢制落料刀片快速加热“薄壳”淬火工艺设计

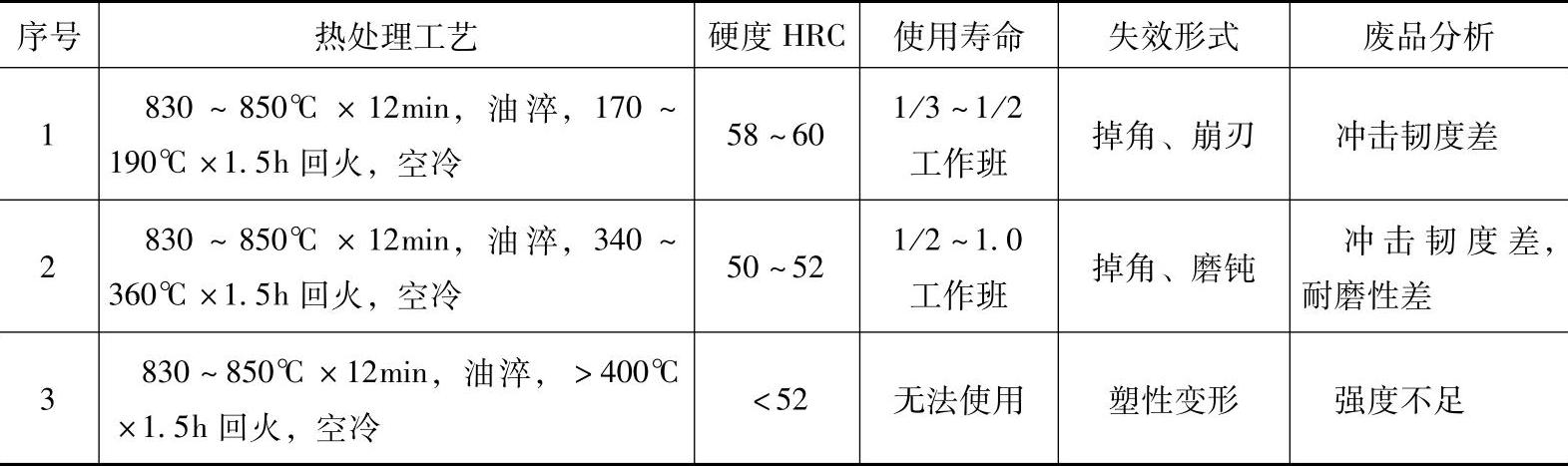

GCr15钢制落料刀片用于35钢制六方螺母毛坯的下料,原热处理工艺及其使用情况如表5-10所示。

表5-10 刀片原热处理工艺及使用情况

(1)失效分析 从表5-10中可见,尽管回火温度提高到340~360℃,仍然掉角而且已明显不耐磨。再度提高回火温度到400℃以上时,已无法满足刀片使用时的硬度要求。因此,在常规淬火条件下,通过提高回火温度的办法,以期提高韧性而大幅度提高使用寿命的愿望无法实现。通过试验,采用快速加热“薄壳”淬火工艺获得较满意效果。

(2)“薄壳”淬火工艺设计

1)预热:分别在箱式炉中于500~550℃加热、保温时间按2min/mm计算和840~860℃加热保温时间按7~8s/mm计算两次预热,以减小热应力和有利于后续加热时均匀相变。

2)加热:在1040℃盐浴炉中快速加热,按4~5s/mm计算停留时间,随后淬油。淬火后硬度为62~66HRC。

3)回火:在240~250℃加热,保温1.5~2h后空冷。硬度为53~59HRC。

(3)处理效果:经上述工艺处理后,使用寿命比原来提高3倍以上。这是由于刀片心部硬度低,可吸收较多的冲击功,使整体韧性提高的结果。

11.CrW5钢制铰刀的热处理工艺设计

(1)热处理工艺性分析CrW5钢的淬透性不高,淬火时需要在水中冷却。但由于碳含量较高(质量分数为1.25%~1.50%),所以淬火后具有较高的硬度和耐磨性,但裂纹敏感性强。该钢的另一特点是抗回火性较差,淬火后有时要在沸水中较长时间回火。

(2)热处理工艺设计

1)预热:选择适当的夹具,铰刀在夹具中不得密装。在450~500℃井式炉或箱式炉中预热透烧(按加热时间的2~3倍计算)。

2)加热:在820~840℃盐浴炉中加热,按1.0~1.2min/mm计算保温时间。柄部1/2长度浸入盐浴中。

3)冷却:加热后立即淬入水中(水温≤40℃),冷却到120℃左右出水空冷;或淬入“两硝”水溶液中冷却(水溶液温度≤70℃)。

4)回火:在130~150℃保温2~3h后空冷。

5)校直:回火后清洗干净,逐一检测弯曲度,超差者一般借柄校直。

(3)处理结果 硬度为≥63HRC;直线度≤0.20mm,磨削后达到设计图样要求。

12.6CrW2Si钢制冷剪刀的热处理工艺设计

2000kN冷剪机用的6CrW2Si钢制剪刃,其外形尺寸为650mm×150mm×50mm。根据剪刃工作条件,刃口需要有足够高的强度和硬度,同时还需要一定的韧性和塑性,即具有良好的强韧性和耐磨性。

(1)失效分析 剪刃使用过程主要失效形式为崩刃和掉块。实际情况是一个班平均要报废2~3副剪刃,导致操作者劳动强度大大增加、生产效率降低、成本提高。为此,进行了重要改进。

(2)热处理工艺设计 加热前涂防氧化涂料,烘干后在940℃加热90min后淬油,冷却到Ms点稍许停留,使其产生少量马氏体后迅速转入260℃硝盐浴中保温45min,空冷;经260℃加热回火90min后空冷。

(3)处理效果 经上述处理后其变形度极小,直线度由原来的1~2mm降到0.2~0.3mm;硬度为52~53HRC。使用寿命提高5~8倍,即由原来一个班使用2~3副,提高到一副剪刃连续使用3个班。其失效形式为正常磨损和局部压塌。磨损后的剪刃可以刃磨后继续使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。