滑动轴承一般由轴承体和轴瓦构成,轴瓦直接支撑着转动轴。与滚动轴承比较,具有承压面积大、工作稳定、无噪声及装拆方便等优点。滑动轴承所用的合金具有减磨性好、足够的力学性能及良好的耐蚀性、导热性等特点。

1.常用的非铁滑动轴承合金及其热处理工艺设计

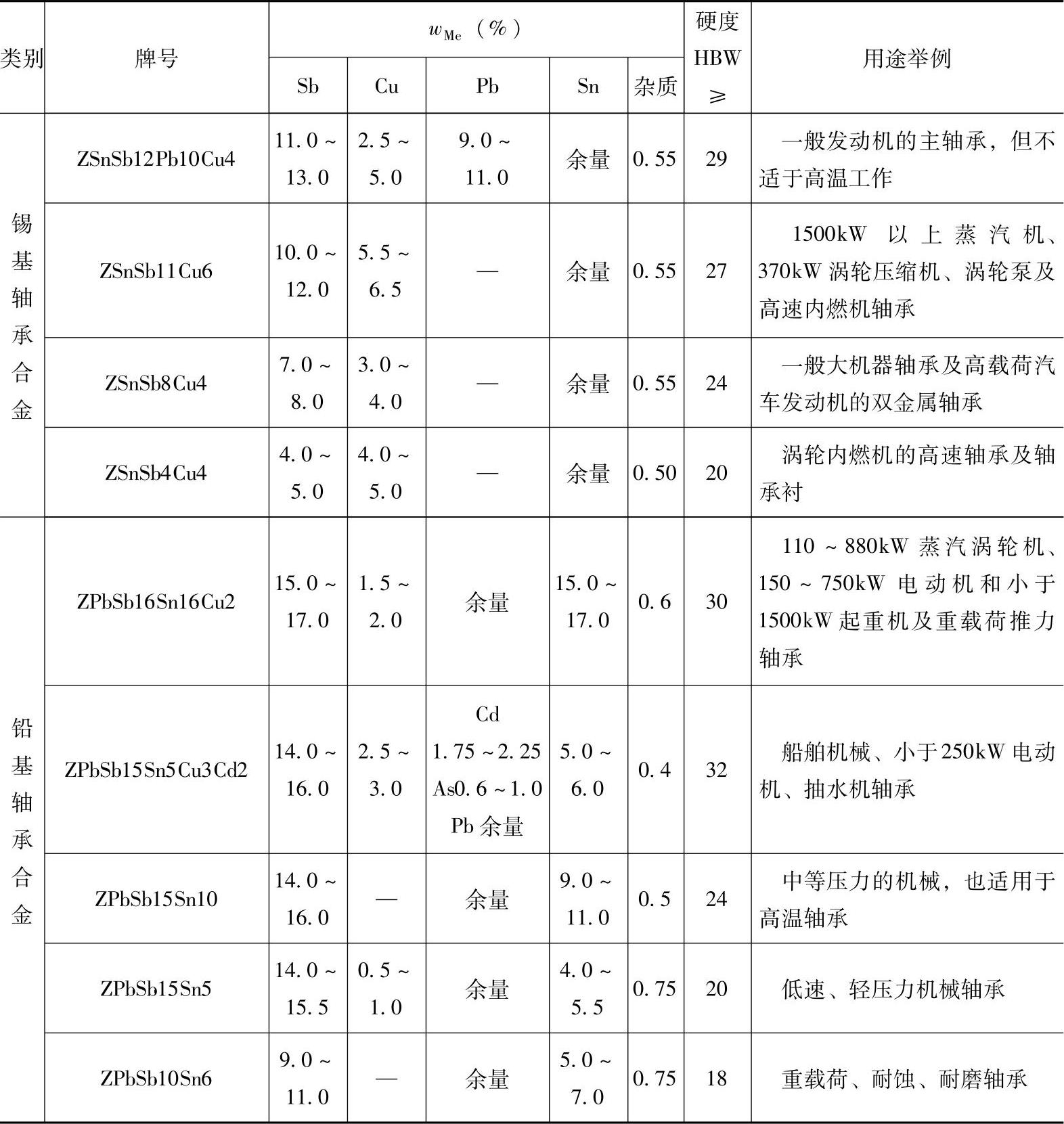

(1)非铁轴承合金牌号种类及其用途 非铁滑动轴承合金一般为铸态合金。常用的有:锡基合金、铅基合金、铜基合金和铝基合金等。表3-6所示为常用铸造轴承合金的牌号、成分和用途。

表3-6 常用铸造轴承合金的牌号、成分和用途

(2)非铁轴承合金的热处理 主要是铸造后的去应力退火,一般在420~480℃加热,透烧后随炉冷却到100℃以下出炉。

2.常用的铸铁滑动轴承材料及其热处理工艺设计

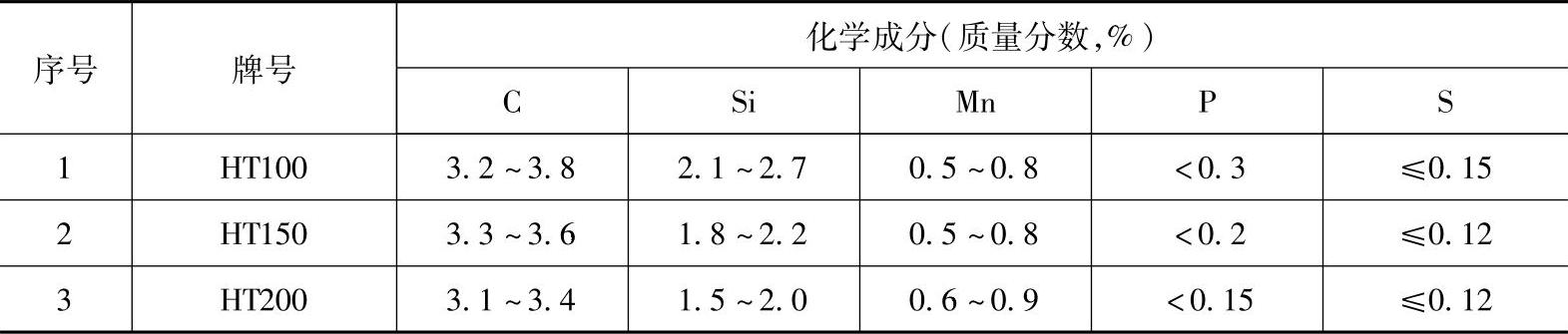

(1)常用铸铁轴承材料 一般为珠光体灰铸铁,其化学成分如表3-7所示。

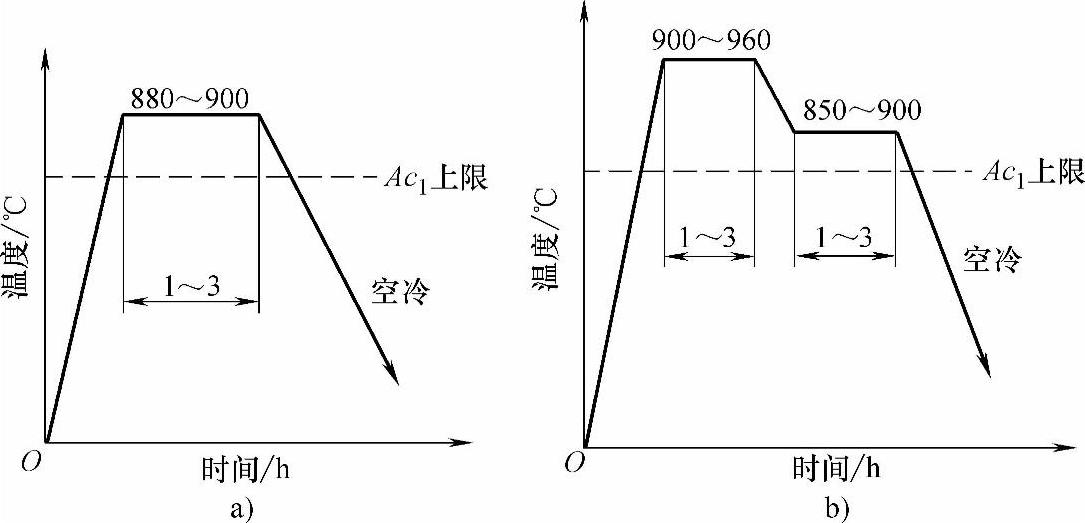

(2)灰铸铁轴承的热处理工艺设计 为了使得灰铸铁获得尽量多的珠光体,一般采用普通正火处理,其工艺曲线如图3-11a所示。对于有效厚度较大的毛坯或铸造冷却后组织中铁素体较多的铸件,应采用等温正火,其工艺曲线如图3-11b所示。

表3-7 珠光体灰铸铁轴承成分

图3-11 灰铸铁的正火工艺曲线

a)普通正火 b)等温正火(https://www.xing528.com)

3.铁基含油轴承化学成分及其热处理工艺设计

(1)铁基粉末冶金制含油轴承的种类

1)铁-石墨(wG=0.5%~3%)粉末合金制品。其硬度为30~110HBW,组织为珠光体(体积分数>40%)+铁素体+碳化物(体积分数<5%)+石墨+空隙。

2)铁-硫(wS=0.5%~1%)粉末冶金制品。其硬度为35~70HBW,组织为珠光体(体积分数>40%)+铁素体+碳化物(体积分数<5%)+石墨+空隙+硫化物。

组织中的石墨和硫化物起着固体润滑剂作用,能改善减摩性。石墨还能吸附一定的润滑油,形成胶质状高效能的润滑剂。

(2)铁基含油轴承的热处理工艺设计

1)淬火:在有保护气氛的炉中,于790~900℃加热透烧后油冷。

2)回火:在175~250℃的热油浴炉中,保温0.5~1.0h后空冷。

(3)处理结果:同炉试样Rm=350~400MPa,表面硬度≥35~40HRA,基体硬度≥600~800HV0.2。

4.铜基含油轴承化学成分及其热处理工艺设计

(1)常用的铜基含油轴承的特性 常用的铜基含油轴承是QSn6-6-3青铜与石墨粉末合金制品,其硬度为20~40HBW。其成分与QSn6-6-3青铜相近,只是含质量分数为0.5%~2%的石墨。组织为α固溶体+石墨+铅+空隙。该铜基含油轴承具有导热性好,耐蚀、抗咬合等性能,但承压能力不如铁基含油轴承。

(2)铜基含油轴承的热处理工艺 主要是420℃加热的退火,旨在消除烧结和压制过程中产生的内应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。