1.GCr15钢制精密轴承环的强韧化工艺设计

(1)精密轴承的失效分析 精密轴承工作时,承受高达300~500MPa的交变接触压应力及摩擦,并承受介质的浸蚀等。其失效特征为:因过度磨损或应力松弛而失去精度;因接触疲劳表面产生麻点;因原材料碳化物形态及分布不良或韧性不足而脆裂等。因此,精密轴承零件对坯料原始组织要求很高,且热处理后应具有高强度,良好的韧性、耐磨性、耐蚀性及尺寸稳定性等,在特殊环境中工作的轴承,还需要耐腐蚀、耐高温、无磁性等。

(2)精密轴承环生产的制造工艺路线 坯料锻轧→球化退火→机械切削加工→淬火→冷处理→低温回火→粗磨→时效→精磨→时效。

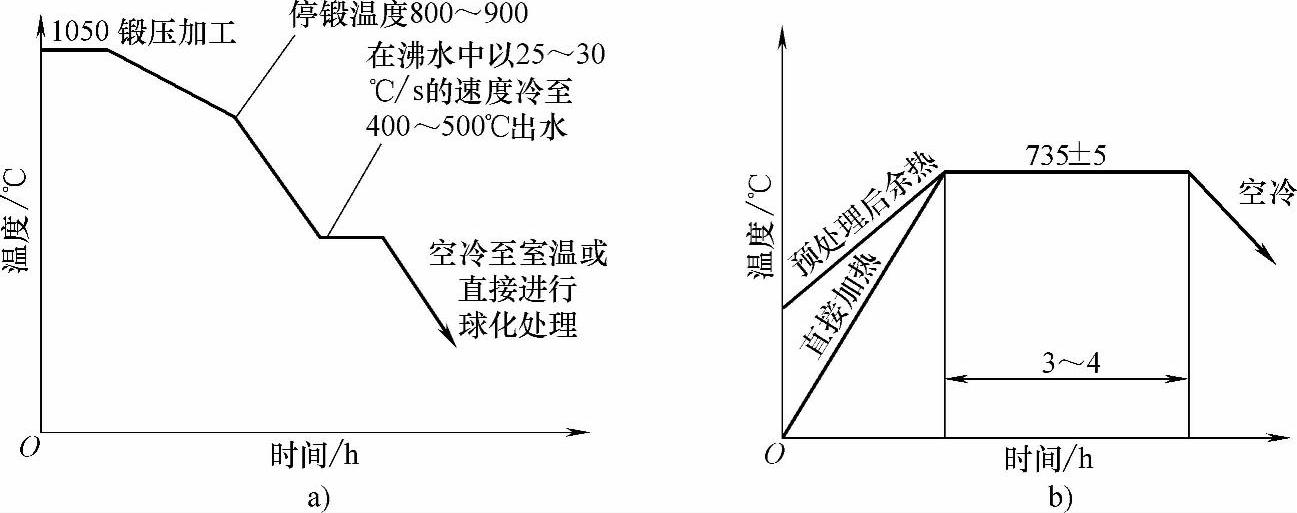

(3)精密轴承环的预备热处理工艺 为了改善坯料的质量和为最终热处理奠定良好基础,对坯料采用锻轧余热淬火加高温回火处理,以期碳化物和晶粒度同时得到细化。其工艺曲线如图3-8所示。

图3-8 锻轧余热淬火加高温回火工艺曲线

a)锻造余热沸水淬火 b)高温回火

(4)精密轴承环的最终热处理 为了使轴承环获得强韧化效果,拟采用马氏体分级淬火、回火和冷处理,以及粗磨、精磨后分别进行时效处理等工艺方案。其工艺如下:

1)分级淬火:在充分脱氧的BaCl2和NaCl各50%(质量分数)的盐浴炉中,于840~850℃加热透烧后转入200℃热油中保持3min后油冷。

2)回火:在215~225℃的硝盐浴中保持2.5~3.5h后空冷。

3)冷处理:在液体二氧化碳+酒精的介质中,约-78℃保持2~3h(冷透)后自然回升到室温转入粗磨工序。

4)时效:在带风扇的保温箱中,于135℃保持5h,空冷到室温后转入精磨工序。

5)精磨后再时效:130~140℃,保温10h后空冷。

(5)处理结果 实测硬度为61HRC,碳化物颗粒平均约0.5μm,残留奥氏体(体积分数)约2.8%,尺寸稳定(变形小于1μm)。

2.G20CrNi2MoA钢制特大型轴承零件的热处理工艺设计

(1)特大型轴承的应用及所需性能 特大型轴承多用于铁路车辆和飞机起落架轴承箱的轴承等。这类轴承零件表面需具有极好的耐磨性、高抗疲劳性,而心部则需具有良好的强韧性。

(2)特大型轴承选材特点 为了满足其使用性能要求,一般选择低碳中、高合金钢(如GCr2Ni4A、G10CrNi3A、16Cr2Ni4A和G20CrNi2MoA等)制造。其特点是淬透性好、力学性能潜力大,是制造特大型轴承的极佳材料,经恰当热处理后可完全满足使用性能要求。

(3)G20CrNi2MoA钢的预备热处理 锻后在670~690℃低温退火加热,保温8~12h后随炉冷却至100℃以下出炉。

(4)G20CrNi2MoA钢的最终热处理

1)渗碳淬火:在RQ3-105-9型井式气体渗碳炉中采用控制气氛,于930~950℃预渗24~30h后升至950~960℃进行强渗6~10h,随后炉冷到890℃淬入油中,冷却15~30min(约150℃以下)出油空冷。

2)高温回火:在RJ2-75-6低温井式炉中,于600℃保温10h,升温到650℃保温12h后空冷。

3)二次淬火(模压):在RM3-75-9型密封箱式电阻炉中,于820~830℃保温57~120min,转入自动模压校正机加压淬油冷却(单件出炉)。

4)低温回火:在RJ2-75-6低温井式炉中,于160℃保温12h后空冷。

5)时效处理:在RJ2-75-6低温井式炉中,于130~140℃保温6h后炉冷到室温。

(5)处理结果 渗碳层深度≥4.7mm,表面层碳含量(质量分数)为0.8~0.9%,表面硬度为66~64HRC,心部硬度>25HRC,组织为隐针马氏体+均匀分布的碳化物+少量残留奥氏体,无明显可见的粗大碳化物网或块。

3.HGCr15钢制微型轴承套圈的真空热处理工艺设计(https://www.xing528.com)

微型轴承是指其内径小于9mm的具有高精度、高灵敏度、长寿命和稳定可靠等特点的轴承。

(1)微型轴承零件的失效形式和适用材料 由于微型轴承零件接触应力小(小于1960MPa),则不易疲劳剥落,其主要失效形式是磨损。因此,所用材料有HGCr15、95Cr18(原9Cr18)和W18Cr4V等钢。

(2)微型轴承零件所要求的性能 根据其失效特点,热处理后应具有均匀的硬度、耐磨性和高的尺寸稳定性等。

(3)热处理工艺设计

1)淬火工艺:微型轴承零件一般应在可控气氛炉或真空炉中进行热处理。现对HGCr15钢制微型轴承零件采用WZ-20Z真空炉840~850℃加热,保持75~90min(装炉量为10kg)。随后立即在压力为0.04MPa、温度为60~80℃的热油中冷却,3~5min后出炉。

2)冷处理工艺:在淬火出炉30min以内,装入液体二氧化碳+酒精的介质中,在约-78℃保持0.5~1h(冷透)后自然回升到室温,转入清洗工序。

3)回火工艺:在RJ2-30-6低温井式炉中,于150~160℃保温2.5~3h后空冷。

(4)处理结果 硬度为62~64HRC,组织为隐针马氏体+分布均匀的碳化物。

4.95Cr18钢制耐腐蚀轴承零件的热处理工艺设计

(1)耐腐蚀轴承零件的适用材料 一般用不锈钢制造,如95Cr18、102Cr17Mo(原9Cr18Mo)、06Cr19Ni10(原0Cr18Ni9)、14Cr17Ni2(原1Cr17Ni2)和12Cr13(原1Cr13)等钢。

(2)95Cr18钢的热处理工艺设计

1)预备热处理:该牌号钢的轴承零件采用在RM3-75-9型密封箱式电阻炉中等温退火,其工艺参数为850~870℃加热,保温2~4h(视装炉量而定,以透烧为准)后,温度降至730℃,等温停留3~5h(视装炉量而定,透烧后延长0.5h)后随炉冷却到600℃以下出炉空冷。

2)淬火:在WZ-20Z型真空炉中淬火,其工艺参数为600~650℃预热,透烧后升温到850℃,保温45~60min(视装炉量而定,以透烧为准),再升温到1030~1050℃,保温30~60min后,在压力为0.04MPa,温度为60~80℃的热油中冷却3~5min出炉。

3)回火:在RJ2-30-6低温井式炉中,于150~300℃保温2.5~3h后空冷。

4)时效处理:在带风扇的保温箱中于140~150℃保温2~3h,空冷到室温。

5.Cr4Mo4V钢制耐高温轴承零件的热处理工艺设计

(1)耐高温轴承零件的适用材料一般用Cr4Mo4V、8Cr14Mo4V和H13Cr4Mo4Ni4V及W18Cr4V等钢制造。但它们有各自不同的适用温度范围,对于Cr4Mo4V钢则适于在-55~315℃条件下工作的轴承零件,即使W18Cr4V钢长时间使用最高温度也不得超过500℃,即所谓高温轴承其使用温度也是有限度的。因此,应根据具体使用条件选择材料。此外,还与高温下的介质有关。例如,制造在高温腐蚀介质中工作的轴承需用8Cr14Mo4V钢制造,且仅适于制造在-55~430℃条件下工作的轴承零件。

(2)Cr4Mo4V钢轴承零件的热处理工艺设计

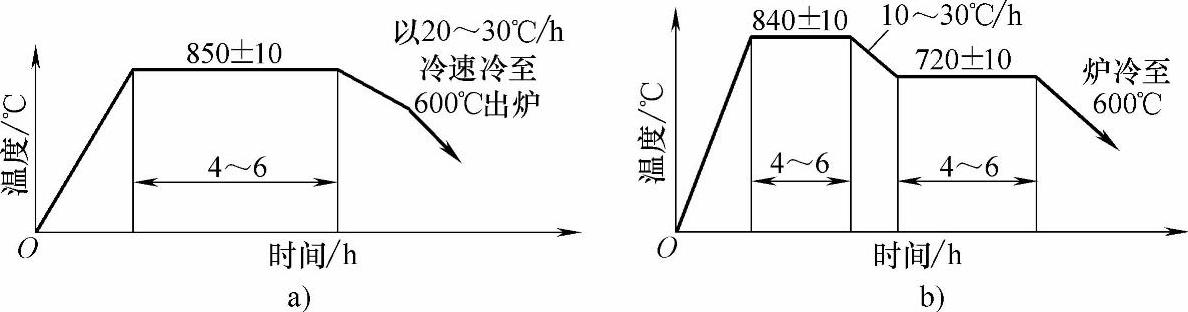

1)退火:采用一般退火或等温退火均可,毛坯的退火工艺曲线如图3-9所示。

图3-9 Cr4Mo4V钢毛坯的退火工艺曲线

a)一般退火工艺曲线 b)等温退火工艺曲线

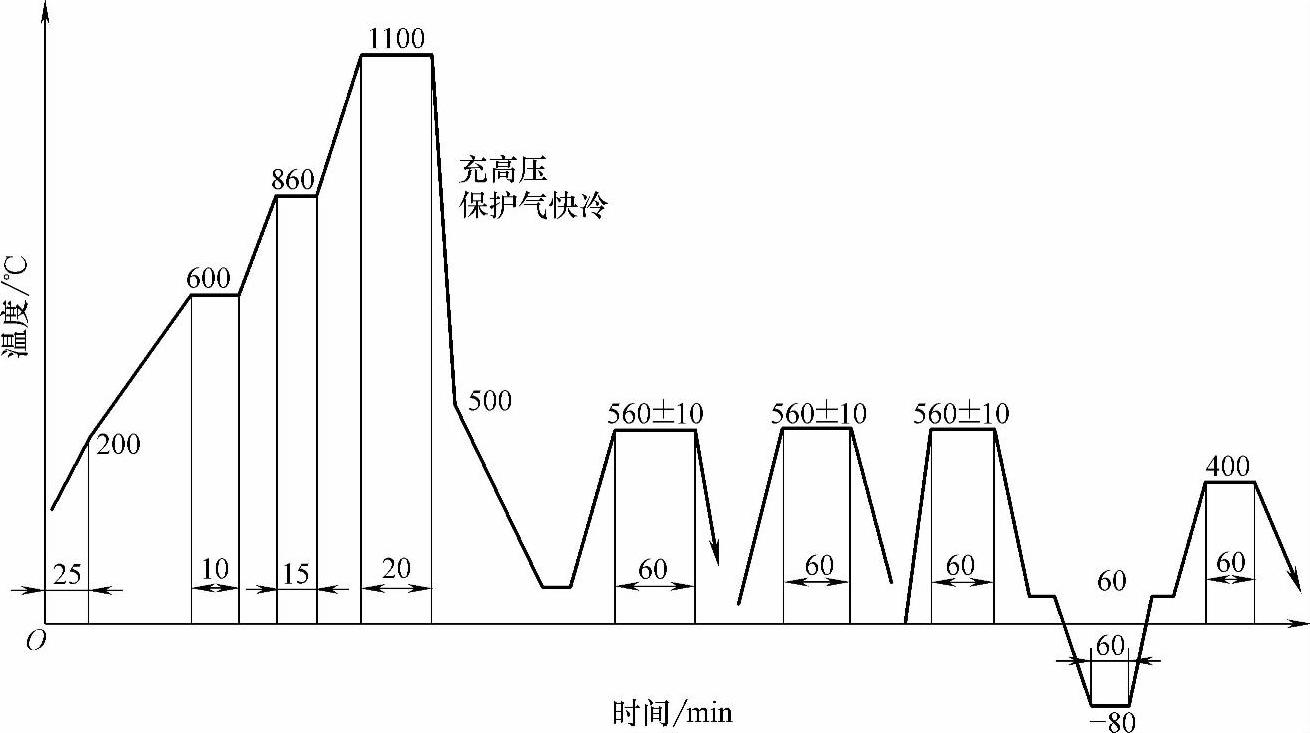

2)淬火:Cr4Mo4V钢制轴承零件的真空热处理工艺曲线如图3-10所示。

图3-10 Cr4Mo4V钢制轴承零件的真空热处理工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。