1.60Si2Mn钢制汽车板弹簧的强韧化工艺设计

目前普遍认为:只有高温状态下的奥氏体中碳质量分数在0.6%以下,淬火后才能获得板条马氏体。以此认识为基础,对60Si2Mn弹簧钢进行强韧化工艺试验。

(1)工艺试验条件 对60Si2Mn钢加热温度试验表明,随淬火加热温度提高,其淬火马氏体形态发生明显变化。加热温度低于860℃时,淬火组织以片状马氏体为主,当温度提高到880℃以上时,淬火马氏体逐渐由片状转为板条状,且随温度的提高,板条数量逐渐增加,板束逐渐增大。同时,随温度提高残留奥氏体也逐渐增多。加热温度低于900℃时,残留奥氏体呈块状分布在板条状马氏体之间,待温度达到920℃时,已明显地形成条状残留奥氏体并沿着条状马氏体束分布。上述马氏体形态变化,一般认为是由于加热温度提高,使钢中碳充分扩散而均匀化的结果。即较低温度加热时,原来的碳化物附近具有较高的碳浓度,淬火后转变为脆性较大的孪晶型片状马氏体。较高温度使更多区域的碳含量处于形成位错型板条马氏体的碳含量范围。因此,提高加热温度可使板条马氏体的比例明显增加。

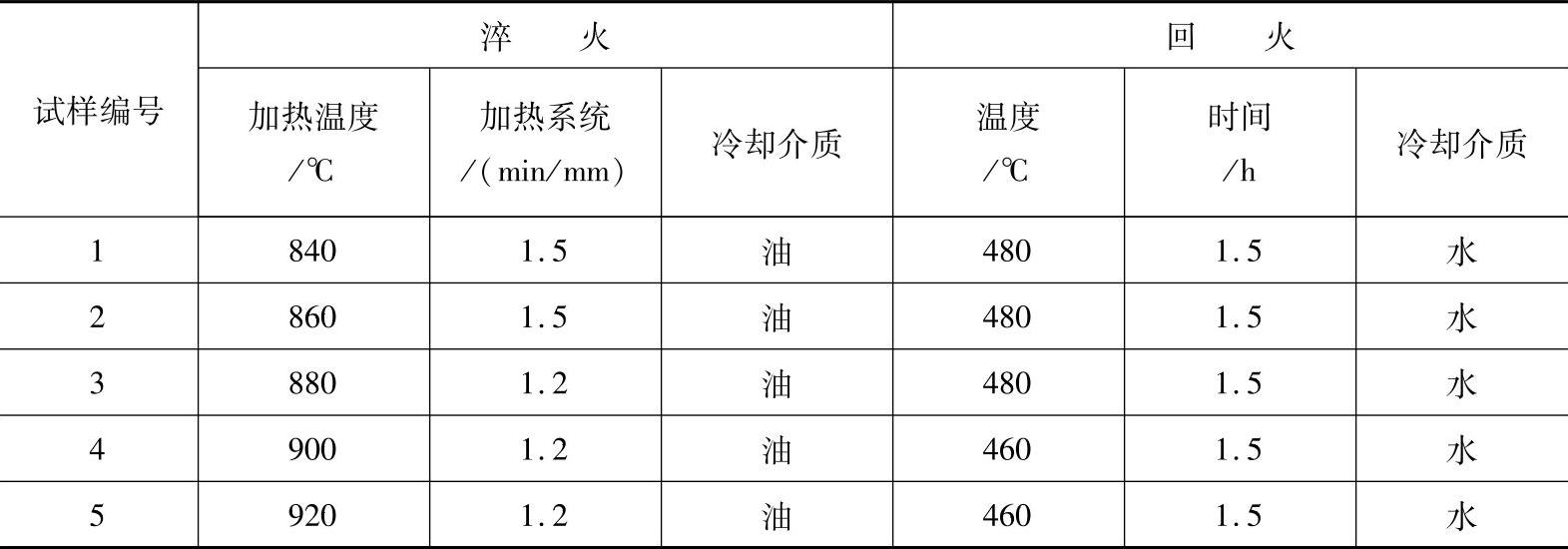

表3-5所示为加热温度对60Si2Mn钢力学性能的影响。

表3-5 加热温度对60Si2Mn钢力学性能的影响

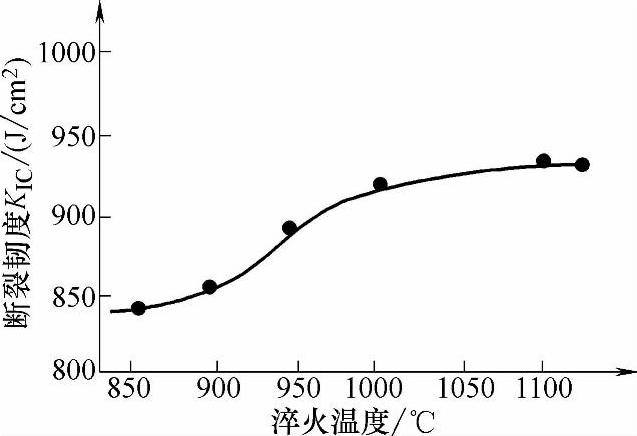

图3-7所示为淬火温度对60Si2Mn钢断裂韧度的影响。

(2)60Si2Mn钢板弹簧的强韧化工艺设计 在工艺试验的基础上,将强韧化工艺纳入生产汽车板簧热处理正式工艺规程。

1)淬火:在燃气式步进炉中920~930℃快速加热,加热时间按1.5~2.0min/mm计算;加热后在油中夹持摆动淬火,冷却时间按6s/mm计算。

2)回火:在箱式电阻炉中460℃加热,保温1.5~2.0h,回火后在水中冷却,以防产生回火脆性。

图3-7 淬火温度对60Si2Mn钢断裂韧度的影响(https://www.xing528.com)

(3)结果 现场生产数次抽检表明,弹簧板片实际加热温度绝大多数为900~940℃。经近一年的生产质量统计,产品合格率在95%以上。

2.20Mn2钢制汽车板簧的低碳马氏体强韧化设计

低碳马氏体具有强韧兼优的力学性能,特别是低碳低合金钢由于提供了较好的淬透性,使低碳马氏体的应用大大拓展了范围。研究发现,低碳低合金马氏体的力学性能与60Si2Mn钢制板弹簧的力学性能相近,个别指标甚优。

(1)力学性能对比试验 以同种规格不同材料的钢板进行试验,结果如下:

1)60Si2Mn钢经860℃加热后在油中冷却,于520℃回火后其抗拉强度为1260MPa,屈服强度为1070MPa,断面收缩率为27%,断后伸长率为6%,冲击韧度为21.6J/cm2。

2)20Mn2钢920℃加热后水中冷却。其抗拉强度为1430MPa,屈服强度为1210MPa,断面收缩率为62%,冲击韧度为73.5J/cm2。

3)20Mn2钢与60Si2Mn钢力学性能对比试验表明:20Mn2钢的综合力学性能有利于提高汽车板弹簧的使用性能和寿命。

(2)板弹簧实物台架疲劳寿命试验 在生产的60架CA-10型汽车板簧总成中,随机抽取12架进行试验。试验结果如下:

1)按汽车板簧行业标准,静载性能(刚度、残留变形等)全部合格。

2)12架总成样品的台架疲劳寿命试验,全部超过行业标准规定的优等品指标。

3)实物装车道路试验,在矿山上运输铁矿石,历时半年的跑车试验,实际已运行近3×104km仍一切正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。