1.50CrA钢制气门弹簧的热处理工艺设计

(1)气门弹簧的失效特点 该弹簧以往采用65Mn钢制造,由于其承受高频率、高的非对称交变应力作用,以及在燃烧产物的较高温度下工作,往往以疲劳断裂和应力松弛为主,多数断裂在1~3圈,断面与轴线成45°,断裂源一般在弹簧的内表面。此外,应力松弛后其精度失准也导致弹簧失效。

分析认为,气门弹簧是汽车发动机中特别主要的弹簧,其精度失准会降低发动机工作效率而增加油耗量;一旦断裂掉入气缸内,严重时甚至引发机毁人亡事故等。然而,65Mn钢是合金弹簧钢中力学性能最低的一种,其仅适用于制造低应力弹簧。为了提高气门弹簧的使用性能和安全性,应选择力学性能更好的材料并正确设计其热处理工艺。

(2)气门弹簧选材 从该种弹簧的重要性考虑,首先应当选择高级优质合金钢,如60Si2MnA、60Si2CrA、50CrVA等。从经济、易得和不浪费功能以及强韧兼优等角度出发,认为50CrVA钢更适合制造气门弹簧。

(3)50CrVA钢制气门弹簧的热处理工艺设计 在正确选材的基础上,为了充分发挥其性能特点,拟选择复合等温淬火方法,即旨在获得马氏体和下贝氏体混合组织,来提高其强韧性。

1)在充分脱氧的中温盐浴炉中900~910℃加热,透烧后立即油冷至250~300℃后进行260~280℃等温转变,保持1~1.5h后空冷。

2)在280~310℃硝盐浴中保温60min后空冷到室温。

3)在清水流中彻底除净硝盐后进行钝化处理。

(4)处理结果 同批试样的力学性能为:Rm=1816~1896MPa,Z=46.7%~49.1%。传统的普通淬火回火处理弹簧使用寿命均低于2.24×106次,而复合等温淬火的弹簧在τmax>780MPa的试验条件下,其疲劳寿命达1×107次。

2.60Si2MnWA钢制缓冲弹簧的热处理工艺设计

(1)缓冲弹簧的工作特点分析 缓冲弹簧和蝶形弹簧等,其主要作用是缓冲减振,具有负荷重(28~32kN)、硬度高(50~54HRC)、旋绕比小(仅1.75)等特点。因此,这种弹簧多用60Si2MnWA钢制造。其热处理工艺为870℃加热透烧后,在油中冷却淬火,在420℃保温2.5~3h回火。(https://www.xing528.com)

(2)缓冲弹簧的失效分析 以往这种弹簧在压缩过程中,常发生脆断,有时甚至脆断成若干小段。分析认为,造成脆断的主要原因是强度、硬度高,塑性、韧性不足或弹簧表面有缺陷(如凹坑、深度划痕等)所致。因此,在保证原材料表面质量的前提下,如何选择强度和韧性等的最佳配合极为重要。

(3)缓冲弹簧的热处理工艺设计 为了确保60Si2MnWA钢制缓冲弹簧具有强韧兼优的性能,拟采用等温淬火方法,其工艺参数如下:

1)在充分脱氧的中温盐浴炉中850~870℃加热,透烧后立即进行等温冷却转变。

2)在280~310℃硝盐浴中恒温保持30min后空冷到室温。

3)在清水流中彻底除净硝盐。

4)回火:在硝盐浴中290~330℃加热,保持1.5h后空冷。

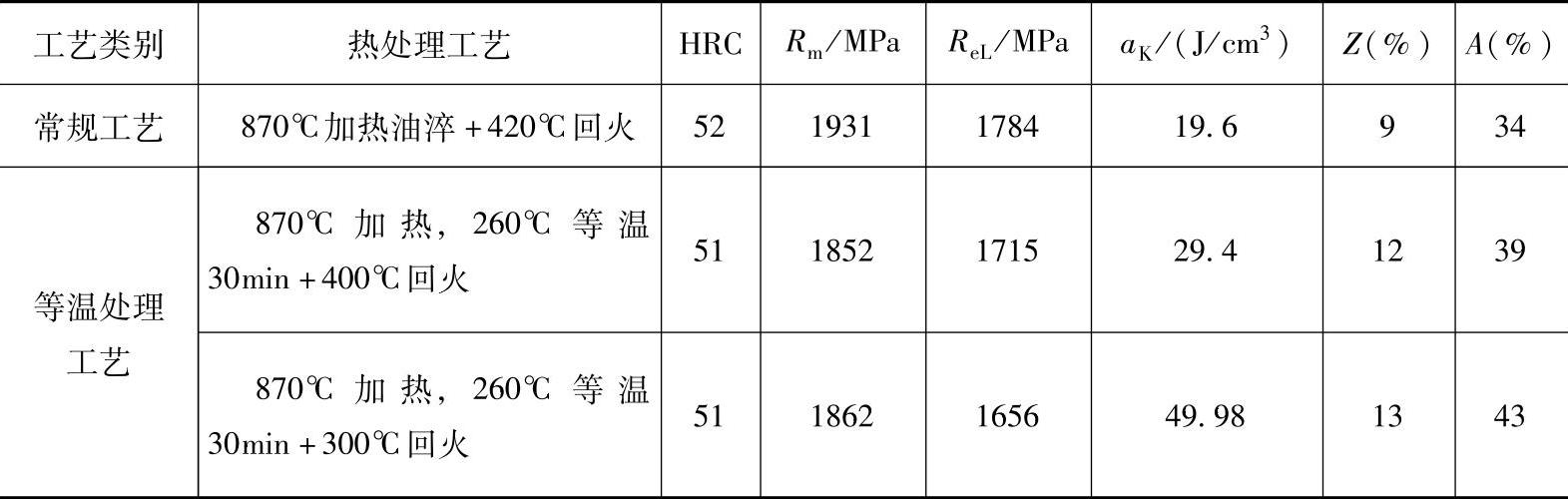

(4)处理结果 表3-4所示为不同工艺处理后的力学性能。

表3-4 60Si2MnWA钢制缓冲弹簧不同工艺处理后的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。