1.20CrMnTi钢制齿轮的渗碳和淬火回火工艺设计

(1)齿轮的失效特征20CrMnTi钢制齿轮以往多采用普通气体渗碳后二次淬火工艺。渗碳后表面碳浓度(质量分数)为1.0%~1.3%,在后续磨削时经常出现网状或平行的条状裂纹,且表面有时出现麻点等缺陷。分析认为,这种缺陷产生的原因是碳含量较高的渗碳层淬火后,存在较多的残留奥氏体。这种不稳定的组织,在高速磨削冲击和压力作用下转变为应力较大的新生马氏体,在表面强大拉应力的作用下而产生的。为此,进行了新工艺的尝试并取得良好效果。

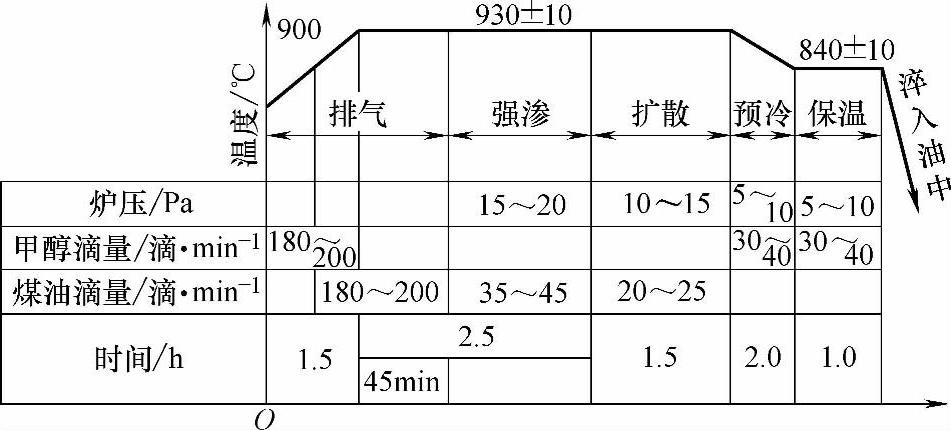

(2)新工艺的试制条件20CrMnTi钢制直齿轮在RQ3-60-9气体渗碳炉中,以图3-1所示各项工艺参数进行渗碳并直接淬火,然后在RJJ-36-6回火炉中进行低温回火,随后清洗。

图3-1 20CrMnTi钢制齿轮渗碳和淬火回火工艺曲线

(3)试制结果 表面硬度为61~63HRC,心部硬度为42~44HRC;表层碳含量(质量分数)为0.8%左右;渗层金相组织为回火马氏体+颗粒状碳化物,心部为板条马氏体;磨削后产生表面裂纹的数量由原来的11%降至低于1%。

2.12Cr2Ni4A钢制锥齿轮的热处理工艺设计

(1)热处理工艺性分析12Cr2Ni4A钢属于淬透性极好的高级优质合金渗碳钢,渗碳后空冷即可硬化,而且热处理变形敏感性和过热敏感性都很小;经恰当热处理后,具有耐磨性好、疲劳强度高等特点;常用于制造轿车齿轮。由于该钢合金元素含量较高,渗碳淬火后组织中存在较多的不稳定的残留奥氏体。因此,往往施以冷处理使其转变为马氏体,从而进一步提高齿轮的硬度和耐磨性,同时有利于稳定齿轮精度。

(2)热处理工艺设计

1)12Cr2Ni4A钢制锥齿轮制造工艺路线:锻坯预备热处理→机械切削加工→渗碳后空冷→高温回火→分级淬火→清洗→冷处理→低温回火→喷砂清理。

2)锻坯预备热处理:880~900℃,保温70~90min后空冷;在640~680℃保温2h后空冷。

3)渗碳:齿轮在室温下以心棒定位(每个齿轮下面装适当厚度的垫块),整挂一起吊装到RQ3-75-9气体渗碳炉中。经860~880℃加热透烧60min后,升温到900~910℃保温90min,再升温到920℃保温2~4h(视装炉量而定)后空冷。

4)高温回火:在RJJ-36-6回火炉中加热到640~680℃,并保温2h后空冷。

5)分级淬火:将齿轮装入浅盘中,并用木炭或新铸铁屑保护,在RX3-45-9中温箱式电阻炉中800~820℃加热并保温40~60min。出炉后去除保护屑,将齿部向上平放在铁丝网的吊框内,迅速吊入160~220℃的熔融硝盐浴内冷却7~12min,空冷到室温。

6)冷处理:齿轮清洗后装入干冰+酒精为制冷剂的冷处理箱中,保持1~1.5h后回升到室温。

7)回火:在RJJ-36-6电阻炉中180℃加热,保温2h后空冷。

8)喷砂:在履带式喷砂机中人工翻转操作,两面清理后检查质量。

(3)处理结果 渗层深度为0.85~1.05mm,碳化物≤5级,马氏体≤4级,残留奥氏体≤3级,硬度≥61HRC。齿面修磨后精度达5~6级。锥齿轮的质量全面合格。

3.42CrMo钢制钻机转盘齿轮的热处理工艺设计

(1)钻机转盘齿轮特征及失效形式 图3-2所示为2P-520型钻机从动锥齿轮的外形,其主要参数为:模数m=20mm,齿数z=58,压力角α=20°,外径Φ=1160mm。该齿轮工作时在钻杆旋转带动下,承受很大的扭矩和输出功,其主要失效形式为磨损。

(2)材料的选择 为了提高齿轮的屈服强度并具有高的硬度和耐磨性,以及尽量小的热处理变形,增加齿的接触面积等多方面考虑,拟采用42CrMo钢制造。

图3-2 转盘齿轮(https://www.xing528.com)

(3)热处理工艺方案 预备热处理为毛坯锻造后正火和粗加工后调质处理;其最终热处理为气体渗氮或离子渗氮。

(4)技术要求 调质处理后硬度应为250~280HBW,渗氮层深度为0.5~0.7mm,表面硬度为≥600HV。深层脆性按GB/T 11354—2005《渗氮层脆性分等规定》不得小于3级。

(5)热处理工艺设计

1)42CrMo钢制大型锥齿轮的制造工艺路线:锻造→正火→车齿坯→粗滚齿→调质→精滚齿→离子渗氮→质量检验。

2)锻坯正火工艺:在RT2-105-9台车式电阻炉中,880~890℃加热,锻坯整体透烧后拉出台车,两侧同时吹风冷却,防止铁素体成网状或大块状呈现。

3)调质处理:在RX3-60-9箱式电阻炉中淬火:860~870℃加热,整体透烧后油中冷却;在同一炉子进行高温回火:560~600℃加热透烧油冷,防止产生回火脆性。

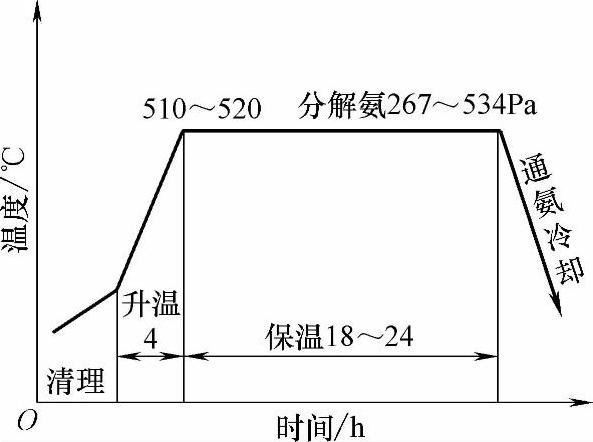

4)在LD-500BZ型炉内进行离子渗氮:工艺参数如图3-3所示。

图3-3 转盘齿轮离子渗氮工艺曲线

(6)质量检验结果 渗层表面用超声波硬度计检测为≥50HRC;随炉试样金相检测渗层脆性等级合格;齿轮平面度误差大多数小于0.08mm,个别达0.10mm。

4.20CrMnTi钢制油泵齿轮轴的热处理工艺设计

(1)齿轮轴材料及其技术条件

1)材料:20CrMnTi钢。

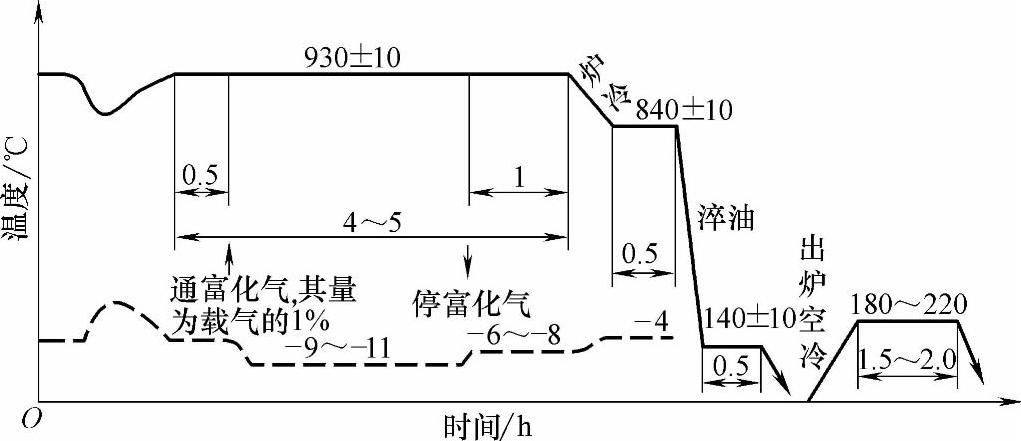

2)热处理技术要求:图3-4所示齿轮轴全渗碳层深度为0.8~1.1mm(Φ30mm处表面不渗碳);表面硬度为58~63HRC,心部硬度为32~45HRC;同轴度误差≤0.03mm。

(2)齿轮轴的制造工艺路线 锻造→正火→机械切削加工(齿形滚、剃加工)预留0.3~0.5mm加工余量→Φ30mm处表面镀铜或涂防渗剂→渗碳(含加工余量深度为1.1~1.6mm)→淬火→回火→校直→去应力回火→齿形磨削加工→时效→清洗→防锈。

(3)热处理工艺设计

1)锻后正火:在RX3-45-9箱式电阻炉中930~950℃加热,整体透烧后散开空冷。

2)产前准备:Φ30mm处镀铜或涂防渗剂。

3)渗碳、淬火和回火:在SOH-SL-M1可控气氛炉中进行渗碳。其中,载气为吸热式气氛,富化气为C3 H8。渗碳后出炉采用热油直接淬火,然后在熔融硝盐浴炉中低温回火。各项工艺参数如图3-4所示。

图3-4 油泵齿轮轴及其热处理工艺曲线(虚线为炉内露点变化曲线)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。