1.分析零件的制造工艺路线及热处理工序的具体位置

了解零件的制造工艺路线及热处理工序的具体位置,可以掌控热处理前序的加工特点及其质量对热处理工序的影响和热处理后序对热处理工序的要求。有利于工序与工序之间冷、热加工之间的沟通和协调;有利于确定热处理生产所在的场所和零件周转所需要的装备等。例如,同样的高频感应淬火可安排在流水线上,有利于减少零件的周转,适于大批量生产;也可安排在高频间内,减少人员配备,适于单件小批量生产等。

2.分析零件结构、形状和尺寸以及图样所规定材料和热处理技术要求

这些分析内容是热处理工艺设计的主要依据,是热处理工艺设计质量的前提条件。否则,热处理工艺设计无的放矢,难于满足零件性能要求、材料选择、热处理工艺性三者的一致性和正确性。例如,当零件形状很复杂,要求高硬度而所选择的材料为T10A钢时,淬火过程极易产生裂纹。同样的零件如选用高碳低合金钢(CrWMn、9Mn2V等),则可以减小淬火开裂敏感性。

3.分析所选定的具体材料特性及其供应状态

同一种材料因其规格和原始状态不同,则力学性能及热处理工艺性等有很多差别。例如,高碳高合金钢(Cr12MoV、W18Cr4V等)直径Φ40mm以上轧材的碳化物不均匀性可达4级,甚至更高。如果不经过反复锻造直接制造刀具,热处理时,极易产生裂纹等缺陷。再如,用未经锻造的棒材直接制造齿轮,由于切削加工过程原来的纤维组织被切断,不仅热处理时易产生裂纹和变形,而且使用时也易断齿。

4.分析相关的热处理工艺标准

贯彻、执行热处理工艺标准的重要意义前已述及。由于标准层次不同(国际标准、国家标准、行业标准和企业标准),体现的技术档次也有一定的差别,因此,热处理工艺设计选择标准时,应在客观条件具备的情况下,尽量采用高一级的标准。

5.分析热处理前序的加工特点

为了预防因热处理前序加工特点对热处理工艺性的不良影响,在热处理工艺性审查过程如有异议问题,则应与工艺路线编制者及时沟通,经冷、热加工协商确定可否更改。例如:(https://www.xing528.com)

1)各序间的变形允差和预留的加工余量。

2)为了改善热处理工艺性,在不影响零件使用性能的情况下,在热处理前的半成品上增加工艺孔、槽和加强肋等,并在前序工艺文件中作出明确规定。

3)外观和表面质量的要求。对于淬火裂纹敏感性较强的零件,热处理前的表面粗糙度不得大于Ra3.2μm;各拐角处不得是清根,棱角需倒钝(工模具刃口除外);表面刻字深度不得大于0.25mm,且字根应倒圆等。

6.分析企业条件及外委热处理的可能性

通过分析而掌握了本企业(或外委的热处理企业)所具有的热处理实际条件,并在工艺设计时加以合理运用,所设计的热处理工艺才是合理可行的。

分析企业条件,包括热处理生产的设备条件、人员结构及其专业素养、质量管理水平和企业的热处理核心技术(专利技术、专(大批量生产、成批生产、单件多品种的小批量生产)和专业化程度、专业特色等。

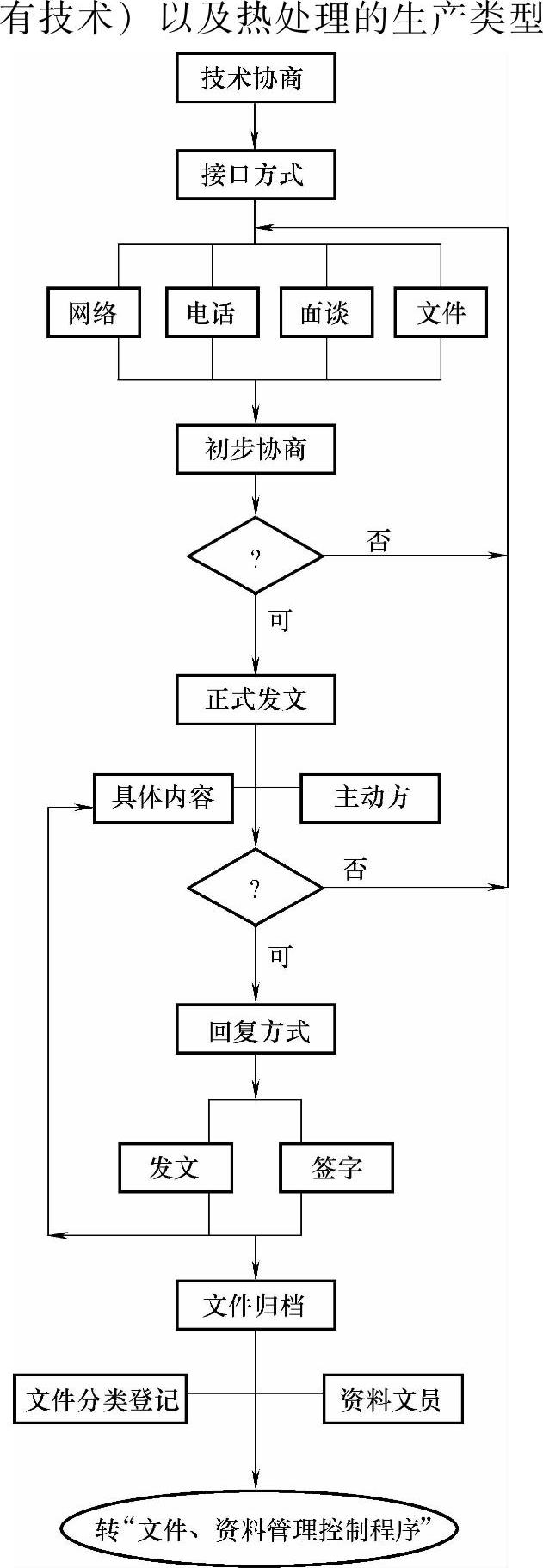

在上述各项分析中,如有需要与零件设计者或前序工艺设计者协商之处,应按企业规定的“技术沟通(协商)控制程序”进行,如图2-2所示。

图2-2 技术沟通(协商)控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。