机械零件和工模具的化学热处理,根据渗入的元素种类和数量不同分为:渗碳和碳氮共渗、渗氮和氮碳共渗、渗硼、渗硫、渗硅和渗铝、渗铬、渗钛、渗铌以及其二元、三元和多元共渗等。下面,将逐一阐述广泛使用的几种化学热处理工艺方法。

1.渗碳和碳氮共渗

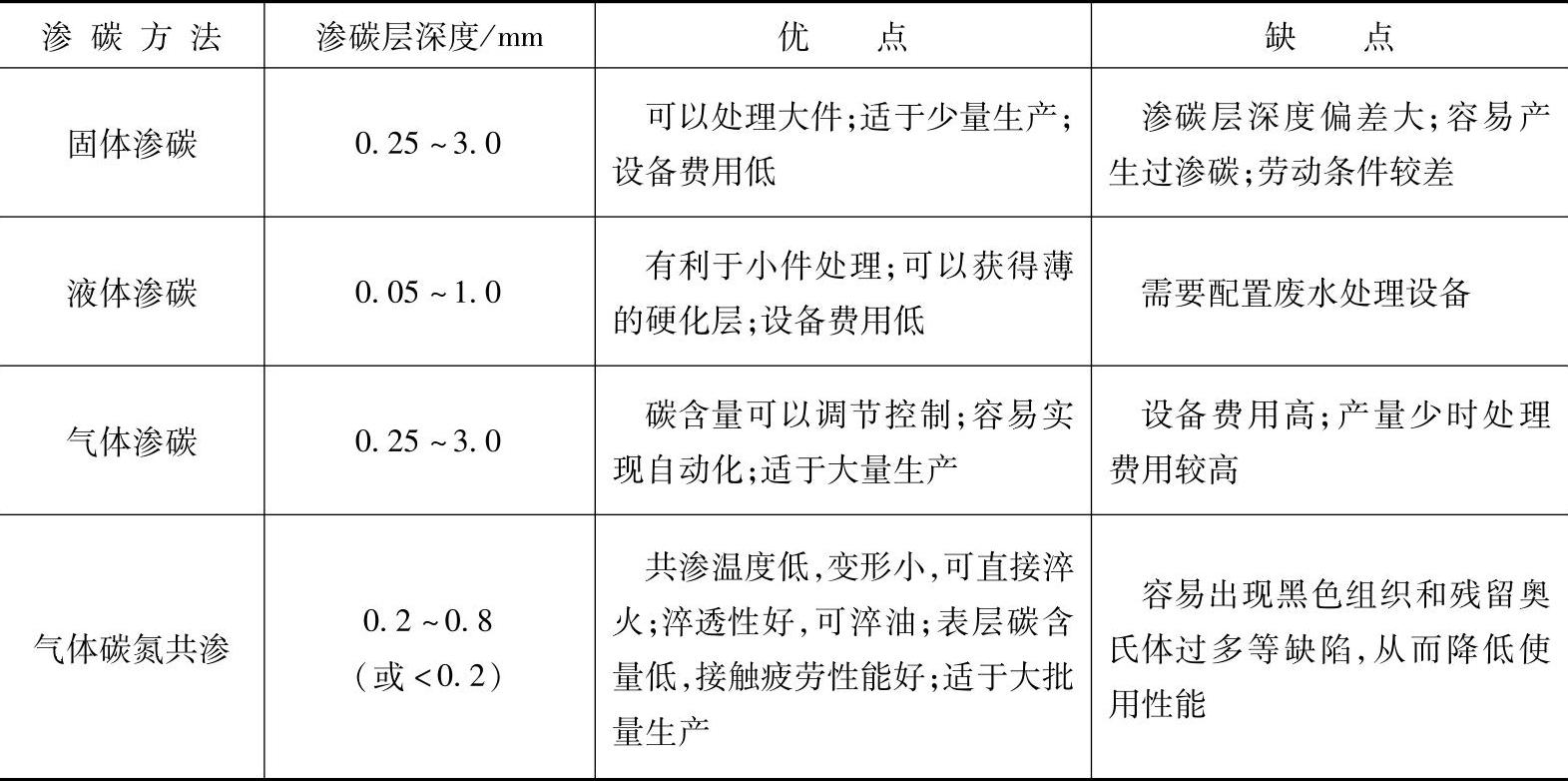

渗碳和碳氮共渗通常按渗剂形态不同分为:气体、液体和固体渗碳及碳氮共渗;按所用设备不同分为真空、离子和流态床以及感应加热渗碳及碳氮共渗等。常用的渗碳和碳氮共渗方法及其特点,如表1-38所示。

表1-38 渗碳和碳氮共渗常用的方法及其特点

2.渗氮和氮碳共渗

渗氮和氮碳共渗均在钢的相变点温度(727℃)以下进行。因此,具有变形小、渗层薄和硬度高等特点。渗氮广泛应用在机械零件和工模具等要求硬化层薄、载荷较小、对变形要求严格且耐磨的情况。但渗氮有其不足之处,如生产周期长、效率低和成本高、适用的钢种有限以及渗层脆性大等。为此,出现氮碳共渗(即软氮化)技术。氮碳共渗虽然硬度(根据材料不同,可达600~1100HV)稍逊于渗氮(可达1000~1200HV),但具有生产周期大大缩短、生产效率显著提高和成本有效降低以及适用的钢种几乎不受限制、脆性明显降低等优点,因此,大大拓展了其应用范围。

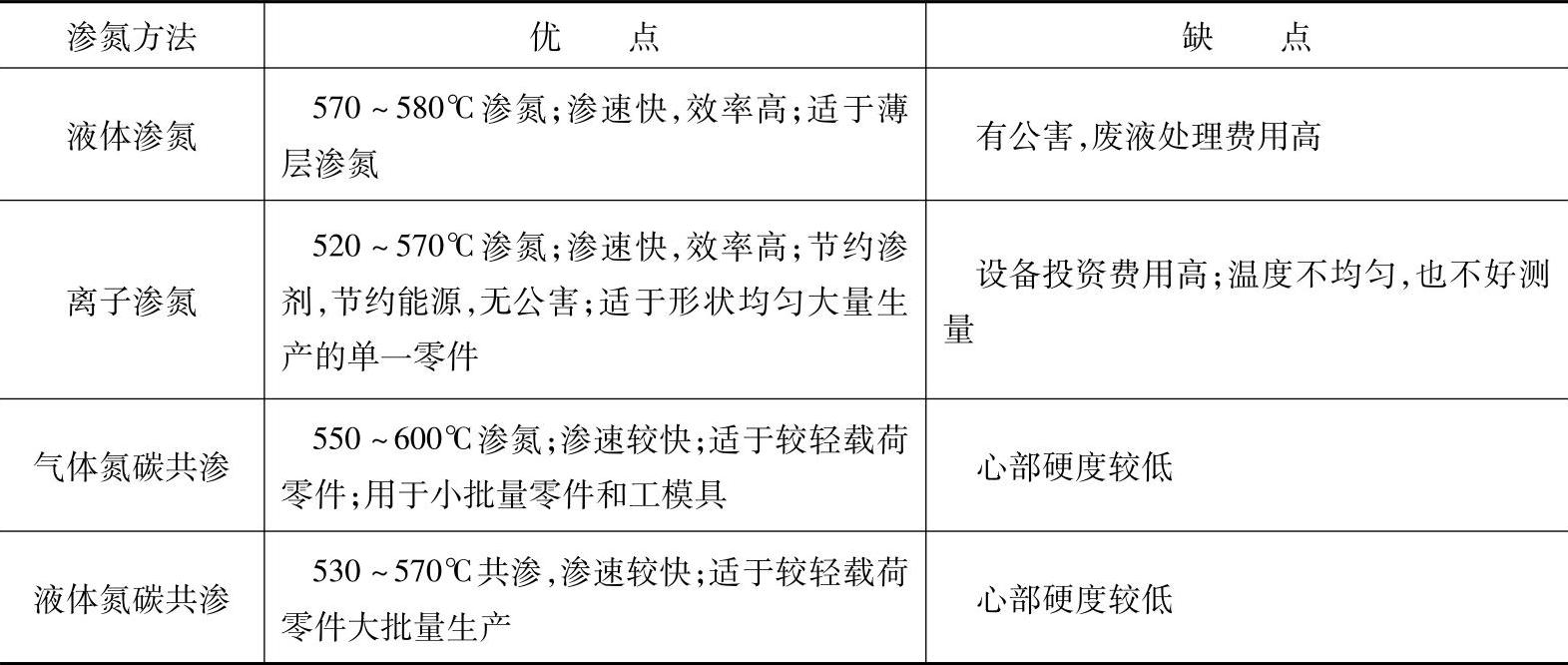

常用的渗氮和氮碳共渗方法,如表1-39所示。渗氮和氮碳共渗目的大致相同,即都是为了提高表面硬度、耐磨性和耐疲劳性能以及耐蚀性等。

表1-39 各种渗氮和氮碳共渗方法及特点

(续)

3.渗硼

目前,工厂采用的主要是固体渗硼和盐浴渗硼。此外,还有气体渗硼、电解渗硼等。

渗硼有以下特点:

1)零件渗硼后形成铁的硼化物,具有很高的硬度,可达1800~2000HV,大大提高零件的耐磨性。

2)渗硼可以提高刃具的热硬性,在800℃以下硬度不会降低。

3)渗硼后,零件在硫酸、盐酸及碱中具有良好的耐蚀性,可用于各种腐蚀条件下工作的零件。

4)渗硼层可以提高机械零件的抗氧化能力,可以代替某些不锈钢制零件。

渗硼不足之处是渗硼层脆性较大;零件渗硼后其表面的残留物不易清理。

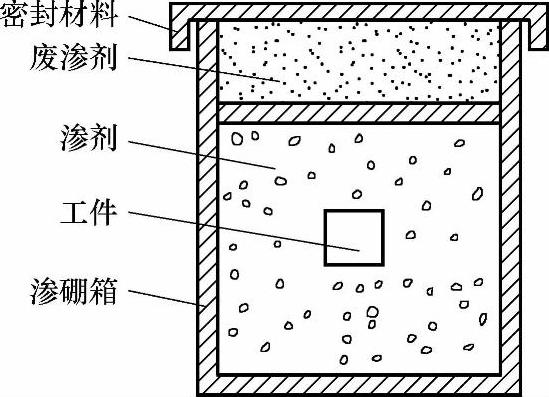

(1)固体法渗硼工艺特点

1)固体渗硼与固体渗碳的装箱方法相近,如图1-16所示。零件与零件之间、零件与箱壁之间保持10~20mm距离;零件与箱盖之间距离不小于20mm。为了便于清理箱壁上的残留物,可在渗箱四周先垫一层纸,然后填充渗剂。

2)固体法渗硼采用600~700℃装炉,以免在低温加热过程零件被氧化(600℃以下渗剂不发生反应,不起保护作用)。

3)固体法渗硼后,中、高合金钢件可将渗箱随炉降至所处理钢的淬火温度,保持一段时间后出炉,开箱直接淬火;碳素钢和低合金钢件应将渗箱随炉降至室温,开箱后,按普通淬火温度重新加热淬火。

图1-16 固体渗硼箱示意图

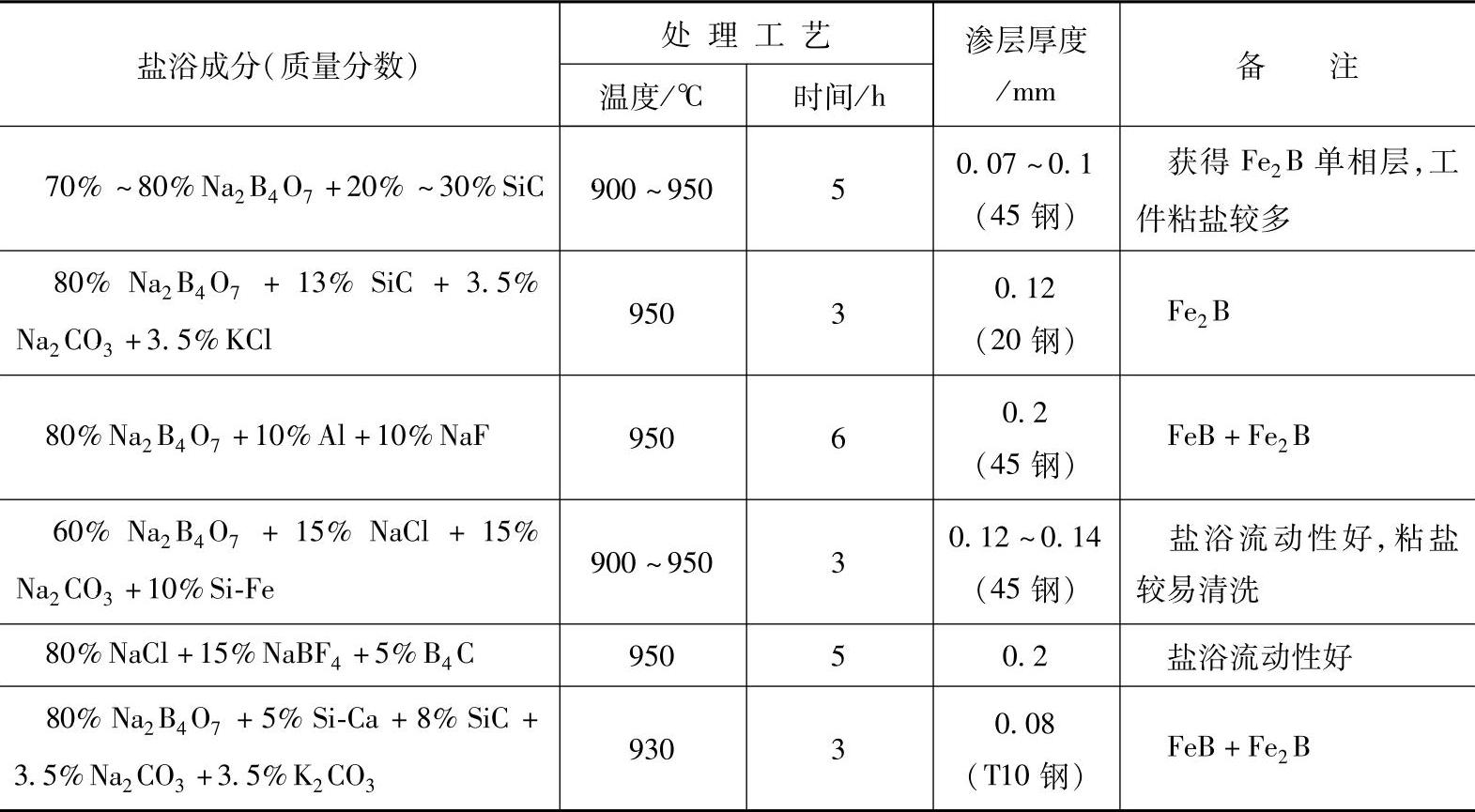

(2)盐浴法渗硼工艺特点

1)盐浴渗硼介质的配制:还原剂为碳化硅时,一般获得单相(Fe2B)硼化物层。欲得到双相(FeB+Fe2B)硼化物层,则需选用铝、硅、钙、硅钙或稀土等。活化剂为氟化钠、碳酸钠。当用氟硼酸钠和氟硼酸钾时,也兼有供硼剂作用。

2)将坩埚加热到850°C,把脱水后的硼砂分批加入到坩埚内,待硼砂全部熔化后,再加入混合好的添加剂,最后加入还原剂;也可将还原剂与添加剂混合均匀后同时加入,将盐浴搅拌均匀并升温到所需温度。常用的盐浴渗硼介质的配方如表1-40所示。

表1-40 常用的盐浴渗硼介质的配方

4.渗硫

广泛使用的渗硫方法是电解法。

(1)电解渗硫的特点

1)渗硫后零件表面呈灰白色。

2)渗硫层组织为FeS,或FeS与Fe2S的混合物。

3)渗层深度为5~15μm。

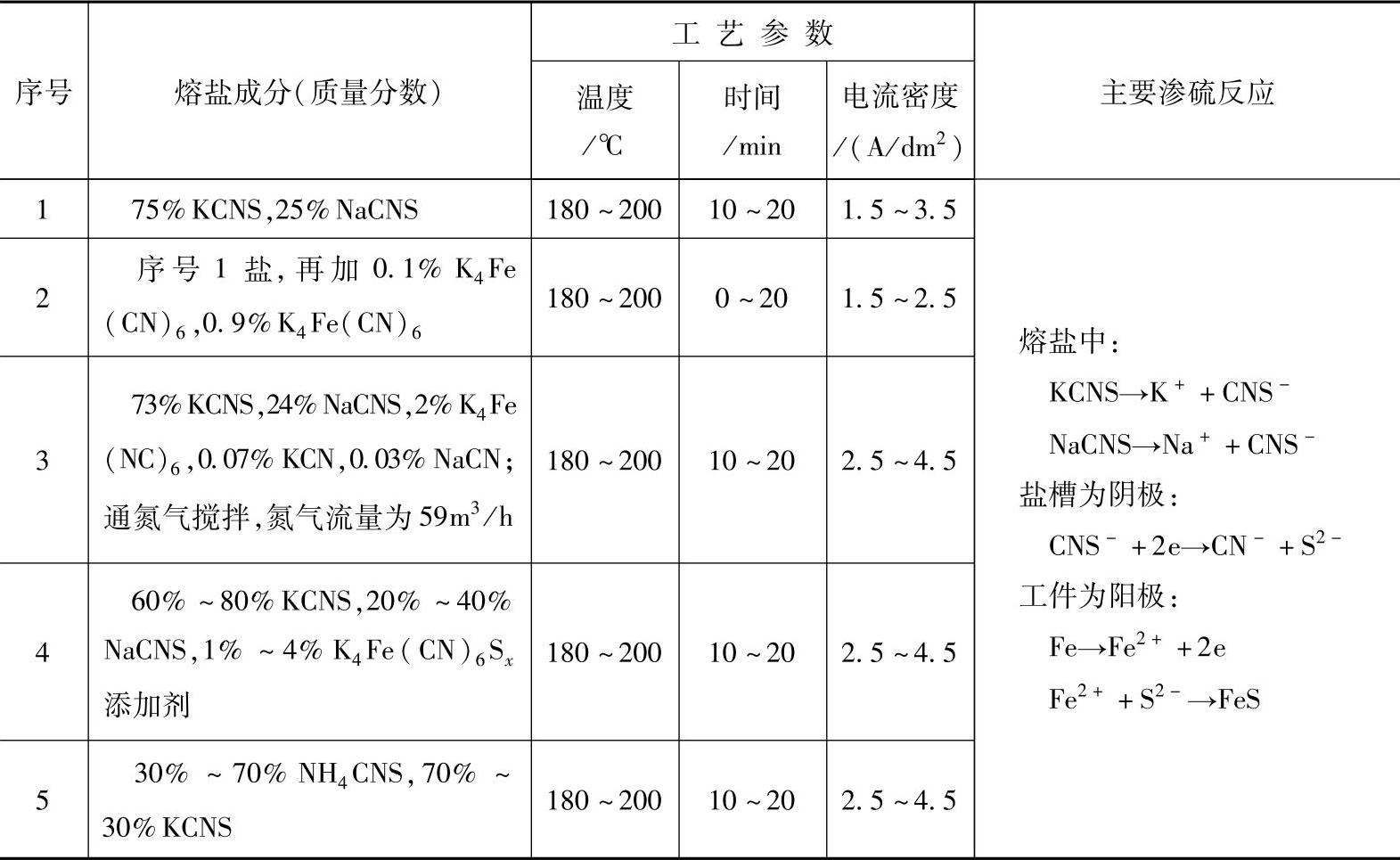

(2)低温电解渗硫工艺规范(见表1-41)

5.硫氮共渗

硫氮共渗方法有气体硫氮共渗、盐浴硫氮共渗和离子硫氮共渗等。

(1)硫氮共渗的特点

1)硫氮共渗后零件表面呈灰白色。

2)硫氮共渗层组织,最外层为Fe2S,次层为Fe1-XS,次层以里为硫化物和氮化物共存层。

表1-41 低温电解渗硫工艺规范

3)硫氮共渗层深度为0.45~0.95μm。

4)基体硬度与材料成分及淬火回火工艺有关。

(2)气体硫氮共渗 以氨气和硫化氢为介质,按NH3∶H2S=(9~12)∶1(体积比)通入炉中。氨分解率约为15%。炉容积较大时,硫化氢供给量应减少。气体硫氮共渗温度为550~570°C,保温时间一般为4~6h,随后油中冷却。渗层深度达95~97μm。

(3)盐浴硫氮共渗 在成分(质量分数)为50%CaCl2+30%BaCl2+20%NaCl的熔盐中添加8%~10%的FeS2,并按13L/min的流量通入氨气(容积较大时,取上限)。盐浴硫氮共渗温度为520~600°C,保温时间为0.25~2.0h。共渗层可达30~60μm。

(4)离子硫氮共渗 通常在离子渗氮炉中进行。渗剂为NH3(162L/h)+H2S(5.4L/h),离子硫氮共渗温度为520~600°C,保持2~4h,炉内压力(7~8)×133.32Pa。炉中冷却到室温出炉。电参数:电压为700~750V,电流密度为1.7~2.0mA/cm2。

6.渗硅

渗硅方法有:固体渗硅、液体渗硅和气体渗硅等。

(1)渗硅的特点

1)渗硅旨在提高零件在硫酸、硝酸、海水及多数盐、碱液中的耐蚀性。

2)硅含量低的硅钢片渗硅含量达7%(质量分数)后,可显著降低铁损。

3)渗硅后,经170~200°C油中浸煮后,有较好的减摩性。

4)在一定程度上,提高零件的高温抗氧化能力。

5)渗硅后的组织:表层为含硅的铁素体,过渡区为含碳增多的珠光体+铁素体。

6)表面硬度为250~300HBW;渗层深度一般为0.4~1.4mm。

(2)固体渗硅(https://www.xing528.com)

1)渗剂:常用以下几种配方(质量分数):75%硅铁+20%耐火土+5%氯化铵,适用于普通渗硅;80%硅铁+15%氧化铝+5%氯化铵,适用于普通渗硅;80%硅铁+8%氧化铝+12%氯化铵,适用于多孔减摩渗硅;30%硅铁+60%氧化铁+10%氯化铵,适用于消除孔隙渗硅。渗剂通常按上述配方研成,粒度小于0.297mm(约为50目)。

2)工艺:在950~1050°C的渗入时间可根据零件图样或工艺文件要求的渗层深度,按0.25~0.3mm/h计算;在温度1100~1200°C的渗入时间,按0.08~0.10mm/h计算。

3)固体渗硅的装箱方法和其他操作等,参照固体渗碳操作要点。固体渗硅后,缓冷或出炉空冷均可。

(3)液体渗硅

1)介质:液体渗硅介质以硅酸钠∶氯化钠=2∶1(质量分数)为基盐,另加含硅的其他物质的混合盐。例如,质量分数为65%基盐+35%碳化硅;质量分数为80%~85%基盐+15%~20%硅钙合金;质量分数为90%基盐+10%硅铁合金。将其研成1.0~1.4mm的粒度后放入炉中熔化。

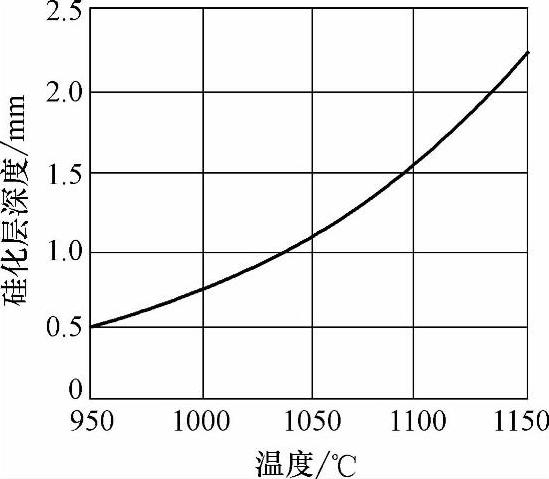

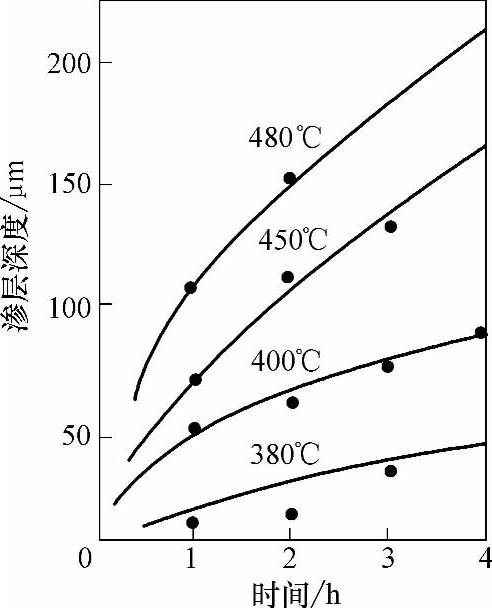

2)工艺:由于渗硅层深度与其温度成正比,因此具体的温度和时间,可根据设备实际条件和零件图样要求的深层深度,参照图1-17所示规律来确定。

7.渗铝和铝硅共渗

常用渗铝和铝硅共渗方法有:固体法、液体法和膏剂法等。

(1)渗铝和铝硅共渗的特点:

1)渗铝和铝硅共渗旨在提高零件的耐热性、耐蚀性和抗高温氧化能力。

2)渗铝后的零件表面硬度为500HV左右。

3)渗铝层组织:表面为铁铝金属间化合物,中间层为针状或网状铁铝化合物及含铝的铁素体,心部为原始组织。

图1-17 温度对渗硅层深度的影响(时间为2h)

4)铝硅共渗后耐热度比单一渗铝进一步提高,渗层深度达115μm。

5)渗铝和铝硅共渗后,零件表面呈银灰色。

(2)固体渗铝

1)固体渗铝剂:生产中常用的介质有以下几种,质量分数为60%铝铁合金+39%~39.5%氧化铝+0.5%~1.0%氯化铵;质量分数为99%~99.5%铝铁合金+0.5%~1.0%氯化铵;质量分数为50%铝+49%~49.5%氧化铝+0.5%~1.0%氯化铵。

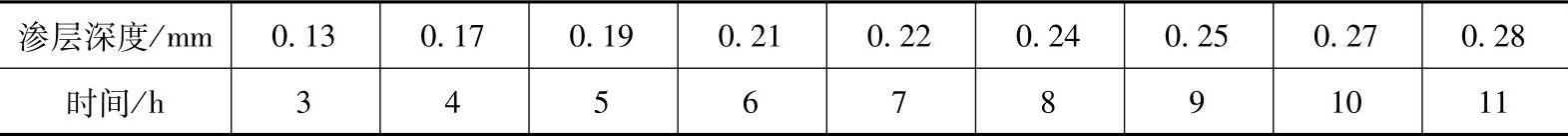

2)固体渗铝工艺:固体渗铝装箱与固体渗碳方法相似,只是在盖上留一小孔即可;固体渗铝加热温度为850~1100℃,保温时间3~12h(具体时间按零件图样或工艺文件规定的渗层深度确定)。例如,在900℃固体渗铝时,渗层深度与时间的关系如表1-42所示。

表1-42 900℃固体渗铝时,渗层深度与时间的关系

(3)液体热浸渗铝

1)液体热浸渗铝剂:生产中使用的液体热浸渗铝剂有以下两种:在100%铝浴槽中以760~780℃热浸;质量分数为92%~94%铝+6%~8%硅,另加总质量的2%氯化铵,在760~820°C浴槽中热浸。

2)液体渗铝工艺:经760~780°C或760~820°C热浸后,在950~1050°C进行3~8h的均匀化退火,以降低表面铝的浓度和增加深度。渗铝时间按零件图样或工艺文件规定的渗层深度确定。表1-43所示为液体渗铝温度和时间与渗层深度的关系。

表1-43 液体渗铝温度和时间与渗层深度的关系

(4)膏剂铝硅共渗

1)膏剂铝硅共渗剂:膏剂铝硅共渗剂成分(质量分数)为60%~70%铝铁+28%~38%硅+1%~2%氯化铵。

2)膏剂铝硅共渗流程:清除零件表面油污和其他污物及锈迹→将渗剂与粘结剂混合均匀后,调成悬液状→将渗剂刷涂于零件表面,厚度约3mm→在150℃温度下,烘干3~10min→零件表面包裹约4mm厚度的耐火泥进行密封→在150℃预热10~15min(如表面有裂纹再重新封补)。

3)膏剂铝硅共渗工艺:在电阻炉中于950°C加热,保持2h,然后清除零件表面耐火泥;重新加热到1050°C,保持1h后在水中淬火冷却。

8.渗铬和铬铝共渗

(1)渗铬和铬铝共渗方法 生产实践中采用的渗铬有固体渗铬、液体渗铬,另外还有真空蒸发渗铬和气体渗铬等。铬铝共渗,可以两种元素同时渗入,也可先渗铬后渗铝或者先渗铝后渗铬。

(2)渗铬和铬铝共渗的特点

1)低碳钢渗铬后表面硬度为200~250HV;高碳钢为1250~1300HV。

2)渗铬层深度:一般为0.1~0.3mm。

3)渗层组织:低碳钢为50%左右(质量分数)铬在铁素体中的固溶体;高碳钢为含铬的碳化物Cr7 C3和(CrFe)7 C3。

4)渗铬层的耐蚀性:在盐、碱和弱酸中浸24h不产生锈蚀痕迹。

5)铬铝共渗后的最佳效果取决于渗层中的铬与铝的比例。试验表明,以Cr∶Al=5∶1(质量分数)最好。

(3)固体渗铬

1)渗剂:常用的固体渗铬剂有两种配方:质量分数为50%~55%铬铁+40%~50%氧化铝+2%~3%氯化;质量分数为60%~65%铬铁+30%~35%氧化铝+3%~4%氯化铵。将按比例混合好的渗剂研成粒度小于0.297mm(约50目)的粉末状备用。

2)产前准备:将渗剂与清理干净的零件相间摆放在渗铝箱内,同时放一只同种材料的试样。装箱方法与固体渗碳相似,只是箱盖上留一小孔便于排除多余气体。

3)工艺:装炉温度为800~850℃,保温1~1.5h后升温到1000~1050℃,保温12~15h(视层深要求而定)。然后,随炉冷却到600~700℃出炉空冷即可。

(4)液体渗铬

1)液体渗铬剂:可采用质量分数为70%氯化钡+30%氯化钠为基盐,将金属铬或铬铁粉末经盐酸处理后放入基盐中。

2)工艺:在1000~1050℃加热,保温1.0~1.5h(视层深要求而定)。渗铬过程应不间断地用惰性气体或还原气体保护盐浴表面,以免发生氧化。

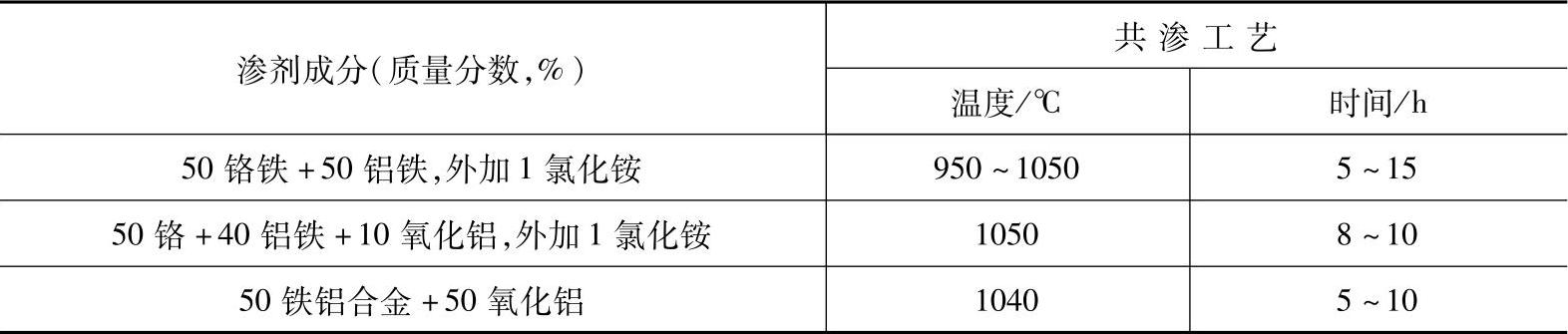

(5)固体铬铝共渗 常用的固体铬铝共渗剂及共渗工艺如表1-44所示。

表1-44 铬铝共渗剂及共渗工艺

9.渗锌

渗锌,除了传统的固体渗锌、液体渗锌外,还有蒸汽法渗锌等。

(1)渗锌的特点

1)渗锌后,表层为含锌较多的FeZn7锌铁合金;里层为含铁较多的FeZn3锌铁合金,两者总厚度应为10~15μm。

2)渗锌后,在40℃的氯化钠水溶液中浸放300h,没有锈蚀痕迹。

(2)固体渗锌

1)固体渗锌介质:常采用的配方有两种:质量分数为100%纯锌粉,另加0.05%氯化铵;质量分数为50%纯锌粉+30%三氧化二铝+20%氧化锌。每次使用需要新加质量分数为1%~2%新渗剂,连续使用时,用过18~20次后去除1/3旧渗剂,以等量新渗剂补充即可。

2)固体渗锌工艺:固体渗锌可在较宽的温度范围进行,温度和时间与渗层深度的关系如图1-18所示。通常是根据渗层深度要求和生产条件等确定其加热温度和保温时间。

(3)热浸渗锌 一般在430~460℃熔融的锌浴中浸渍数分钟,即可获得0.02~0.03mm的渗锌层。具体时间应根据所需渗层深度要求,通过试验和积累经验确定。

图1-18 粉末渗锌温度和时间与渗层深度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。