零件设计过程与热处理有关的另一重要环节是在合理选择材料的基础上,确定其热处理工艺方法和硬度、金相组织以及硬化层深度、渗氮层脆性等要求。

1.硬度和力学性能要求

由于硬度试验方法简单、快捷,又不破坏零件,且硬度与强度等其他力学性能有一点的对应关系,即可间接地反映其他力学性能。因此,硬度成为热处理质量的重要指标,而且是唯一不可缺少的技术要求。

对于重要零件,除了硬度要求外,还有抗拉强度、屈服强度和断裂韧度要求,以及在特殊条件下工作的零件所需要的特殊性能要求等。

在确定硬度等力学性能指标时,要顾及强度与韧性的配合,以避免忽视或过分强调韧性的偏向;特别要兼顾组合件硬度与强度的匹配,提高其使用寿命,例如滚珠轴承的滚珠应比套圈高2HRC;汽车主动齿轮的表面硬度应比从动齿轮硬度高2~5HRC;处理好表面硬化零件(如渗碳、渗氮和表面淬火等)硬化层深度及表面硬度与心部硬度的关系,使其达到最佳匹配,以适应零件的工作条件。

由于材料强度、零件的结构强度和系统强度三者不完全一致,所以零件设计过程要处理好三者的关系。对于某些重要零件,应根据模拟试验的结果确定所要求的力学性能指标。

值得指出,在材料手册中查得的某些材料的硬度值一般是用标准试样测定的。然而,材料性能的尺寸效应会直接影响热处理的结果。因此,确定某种零件的具体硬度时,要根据已确定的材料牌号和零件的有效截面尺寸两个参数来确定,如表1-10所示。

2.表面硬化层深度的选择

选择硬化层深度时,除考虑零件的工作条件和使用性能要求外,还要顾及表面强化的工艺的特点。

对于以磨损为主要失效形式的零件,根据零件的设计寿命和磨损速度确定硬化层深度。一般不宜过深,特别是工模具的硬化层过深会导致崩刃或断裂。

对于以疲劳为主要失效形式的零件,根据表面硬化方法、心部和表面的载荷特点及零件形状、尺寸等确定硬化层深度,已达到最佳硬化率(硬化率=硬化层深度/零件截面厚度),如渗碳或碳氮共渗齿轮,最佳硬化率为0.1~0.15较好。

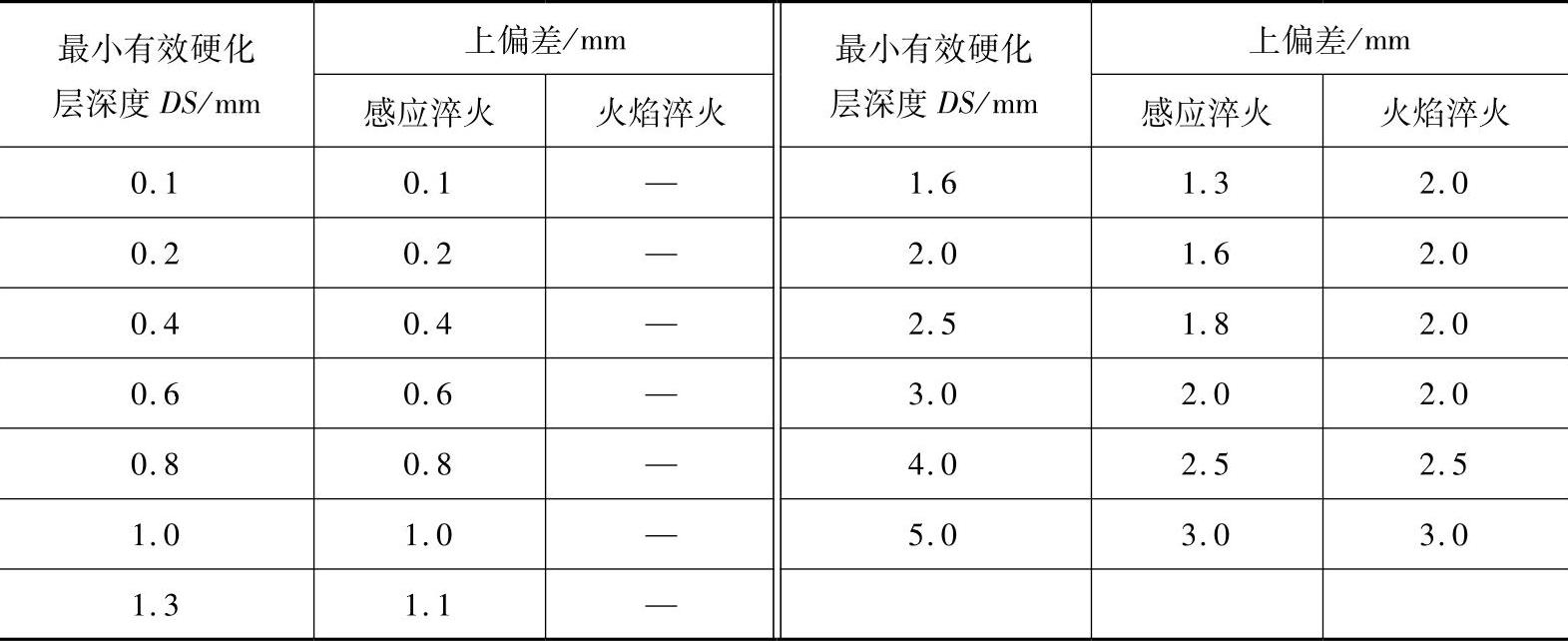

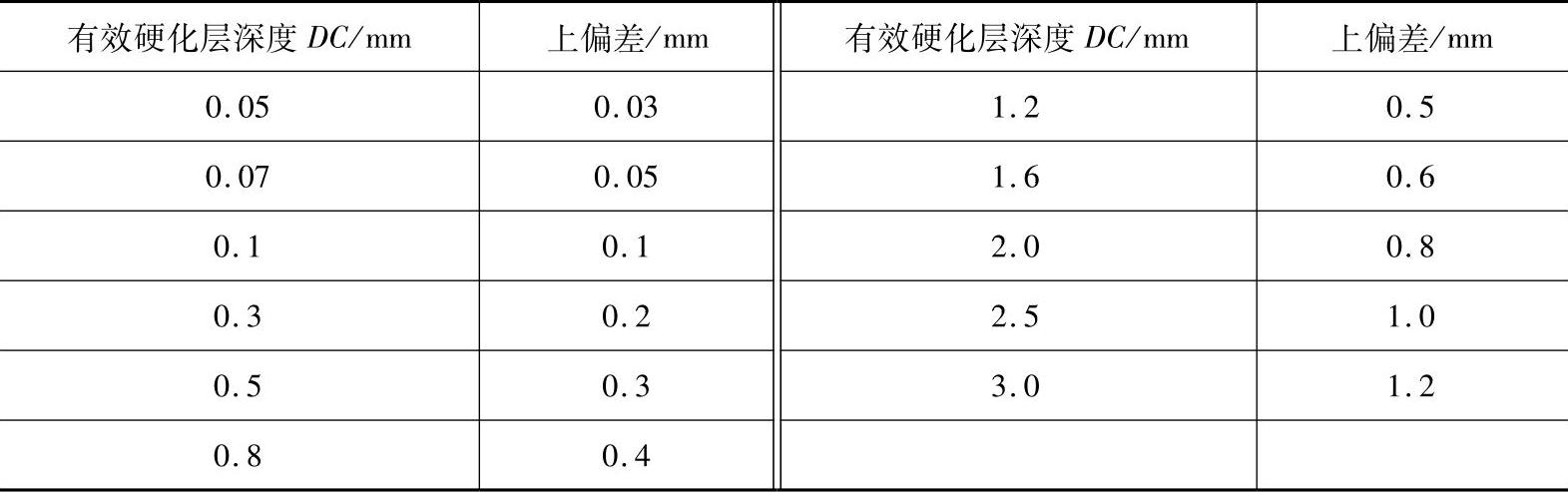

各种表面硬化方法(表面淬火、渗碳和渗氮等)都有一定的合理硬化层深度和偏差,应根据实际工作条件恰当选择。推荐的各种表面硬化层深度及其偏差,如表1-22~表1-24所示。从热处理工艺和节约能源角度考虑,硬化层深度选择,以在满足零件使用要求的条件下,尽量浅些为好。(https://www.xing528.com)

表1-22 表面淬火有效硬化层深度分级和相应的上偏差

表1-23 渗碳和碳氮共渗有效硬化层深度及上偏差

表1-24 渗氮有效硬化层深度及上偏差

3.金相组织要求

由于零件的某些使用性能不能通过简单的硬度完全表征出来,所以对热处理质量又提出一些金相组织的要求。例如,中碳钢和中碳合金结构钢淬火的马氏体等级,低、中碳钢的球化体评级,渗碳、渗氮的金相组织检验,钢件感应加热淬火金相组织检验,钢铁零件渗金属层金相组织检验,球墨铸铁热处理金相组织检验等。在零件设计时,应对金相组织的合格级别予以明确要求。

4.热处理变形量要求

由于热处理是一种加热和冷却过程,并伴有相变发生,所以零件热处理后必然产生不同程度的变形。因此,热处理变形量也是其质量的重要指标。当热处理是零件加工的最后一道工序时,热处理变形的允许范围就是零件图样中规定的尺寸公差。

当热处理是零件加工过程的中间工序时,零件热处理前序预留的加工量应为热处理变形量与后序加工余量之和。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。