1.材料选择的要点

零件设计时,材料选择得合理是决定其使用性能和寿命的基础,同时对热处理的工艺性也有重要影响。因此,材料选择是产品设计质量和热处理工艺质量的另一关键环节。零件材料选择的要点如下:

(1)根据零件工作条件和通常的失效特点选择材料 零件的工作条件包括零件所受载荷类型及大小、环境温度和介质;零件失效形式包括磨损、变形、韧性断裂和脆性断裂等。所选择的材料必须确保零件工作过程所需要的性能,如各种力学性能、耐磨性、抗咬合粘滞性、耐蚀性、持久强度和低温脆性,以及其他特殊性能要求,如电性、磁性、密度等。例如:

1)对于疲劳失效的零件,应根据其疲劳类型(接触疲劳、冲击疲劳、腐蚀疲劳等)和预选材料本身的特性以及疲劳强度与抗拉强度的关系、以往的经验等进行选材。

2)对于承受冲击频率不大但冲击载荷较大的零件,通常选择的材料其化学成分(质量分数)碳含量不大于0.4%,磷、硫含量在0.025%以下,锰含量不大于1.4%,铬含量小于1.0%。其性能以韧性为主(硬度为45HRC左右)。对于承受冲击频率较大但冲击载荷较小的零件,应以强度为主,硬度以48~52HRC为宜。

3)对于要求耐磨的零件,应根据磨损类型(颗粒磨损、粘着磨损、接触磨损和腐蚀磨损)和工作时承受的压力等具体情况,先确定选材方向,进而再确定材料的具体牌号及热处理方法和硬度等性能要求。

4)对于工作温度低于-45℃或工作温度高于350℃要求特殊性能的零件,可参考材料手册中推荐的含镍、铬量较高的钢种。

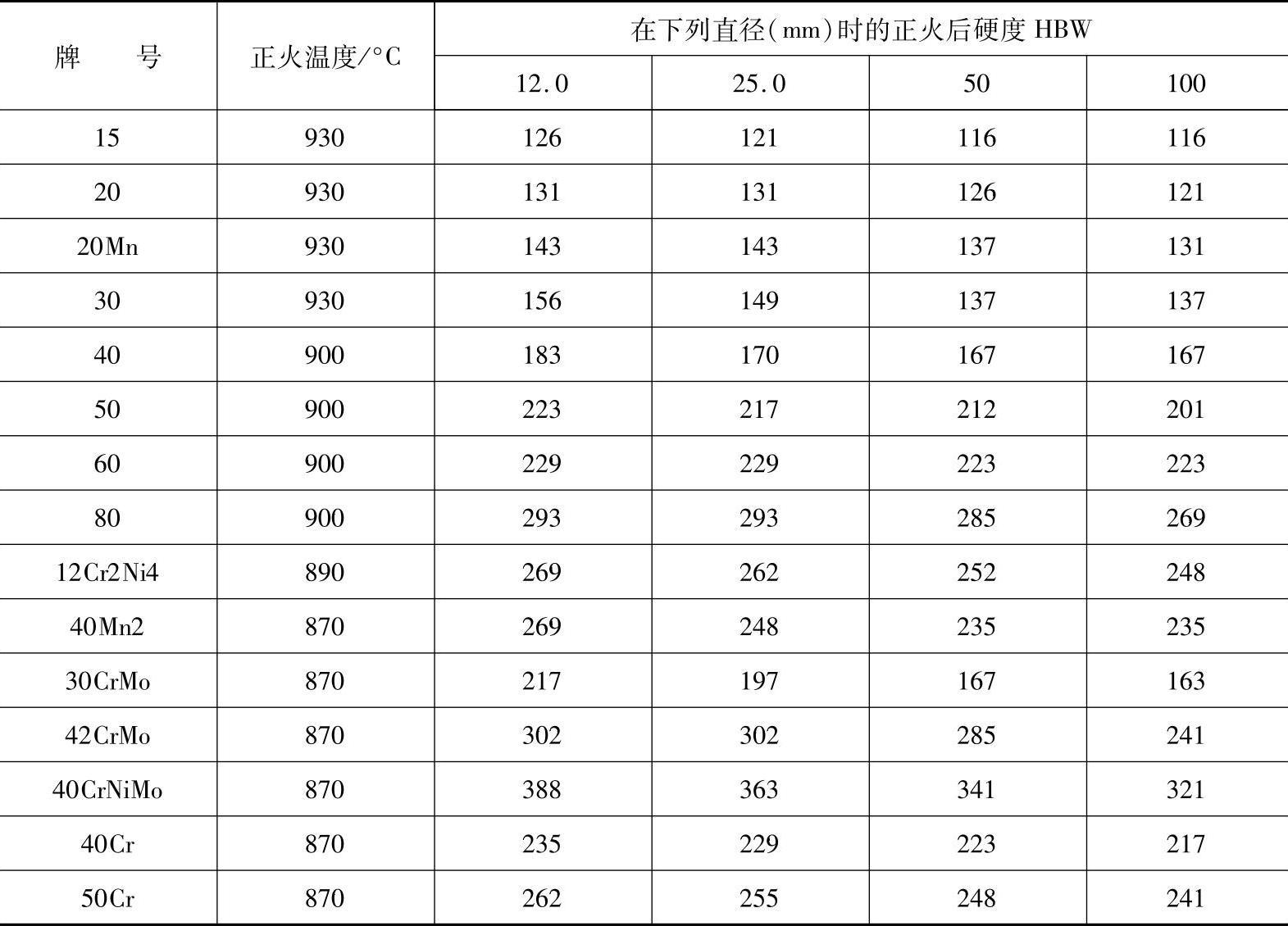

(2)材料选择应与零件有效截面尺寸相适应 对于要求整体淬透的零件选材时,必须考虑钢的淬透性。一般机械零件以心部获得50%(体积分数)马氏体视为淬透;重要零件(如航空零件等)以心部获得90%(体积分数)马氏体视为淬透。钢完全淬透的最大直径称为淬火临界直径(D0)。常用钢的淬火临界直径(D0)和制造航空零件的结构钢最大尺寸限制,分别如表1-19和表1-16所示。表1-21所示为常用钢正火后硬度与尺寸效应的关系。

表1-21 常用钢正火后硬度与尺寸效应的关系(https://www.xing528.com)

(3)选择材料应与热处理工艺相适应 各种钢都有其最佳的热处理工艺。例如,制造模具的高碳钢和高碳合金钢,适合整体淬火硬化后进行化学热处理;低、中碳素钢和低、中碳合金钢适合化学热处理后进行整体淬火硬化;38CrMoAl钢适合渗氮;高锰钢仅适合水韧处理;奥氏体钢适合固溶处理等。

(4)选择材料时应考虑热处理工艺性 例如,结构复杂的零件要考虑淬火开裂和变形问题。在保证性能要求和不过多增加成本的前提下,采用淬透性好的合金钢用油淬火比碳素钢用水淬火的开裂、变形的敏感性小得多;在满足性能要求的前提下,应尽量采用碳含量较低的钢,以便淬火时产生较小的内应力,从而降低产生裂纹和变形的敏感性。

(5)尽量选用可简化热处理工序的材料 例如,在保证性能要求的前提下,采用低碳钢淬火代替中碳钢调质,既能满足零件性能要求,又能降低成本;再如,在不受很大冲击的条件下,要求表面耐磨的零件采用中碳钢高频淬火代替低碳钢渗碳淬火,不仅可以满足性能要求,而且因大大简化工序和节约能耗而降低成本等。

(6)关注当前新材料和热处理新工艺 掌握先进技术的发展态势,对材料的选择不断推陈出新;挖掘传统材料的性能潜力,拓展其应用范围等。

2.改善热处理工艺性的材料选择及代用

在大量生产实践中,广大热处理工作者在改善热处理工艺性的选材方面,积累了许多经验。例如,机床齿轮用中碳结构钢高频淬火代替低碳钢渗碳淬火;汽车钢板弹簧用低碳合金钢进行板条马氏体淬火代替合金弹簧钢淬火+中温回火;用20SiMn2MoV代替40CrNi和35CrMo制造矿用轻型吊环、吊卡;用60Si2Mn弹簧钢制造冷作模具;高速钢采用低温淬火和低温回火制造模具;用廉价的Q235等普通低碳钢板条马氏体淬火制造农机具(犁铧和铁锹)等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。