抛磨台面根据不同的设计方案实施不同的方法。

(1)锯切方案:该方案的钻石经锯钻与车钻后台面已有,在将台面上的锯切纹抛磨掉的同时,还可对锯切出的基准面进行再修正。

(2)单颗方案:该方案的钻石不经过锯钻,而是一颗原石只做一颗成品钻,直接抛磨出钻石的台面,之后再进行车钻。车钻完成后还需要再抛光台面才进入正式的磨刻面环节。

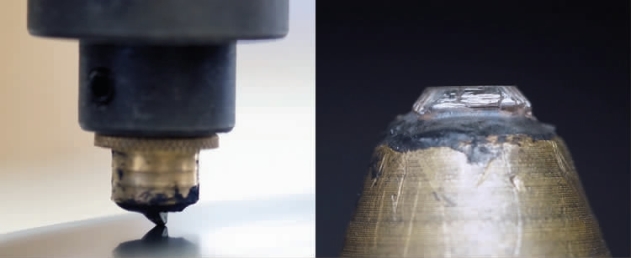

新涂抹钻石粉的磨盘可利用该加工过程进行“压盘”。由于刚修整好,涂上钻石粉的磨盘尚处于“生”的状态,可借由压台面将磨盘抛“熟”。压盘时要求所抛磨刻面上的晶向适中,晶向太顺则起不到将钻石粉压入盘中的目的。过硬虽可以达到目的,但会使钻石粉微粒的锋刃磨损过快,导致接下来抛磨工序效率下降(图9-67、图9-68)。

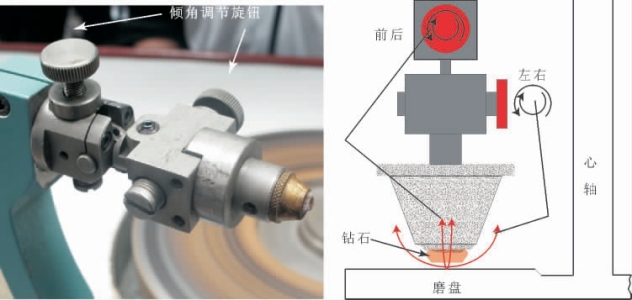

需压台面的钻石通过粘结剂烧结于专用夹咀内,粘结剂由氧化铜粉末与磷酸混合而成(图9-69),早期压台面使用石棉蘸湿水后包裹钻石,由于石棉的效果不稳定,钻石粘结上后容易掉落,且对环境与人体有害,现已不再使用(图9-69 )。

)。

氧化铜与磷酸的配比为2∶1,磷酸不能过多,否则在烧结过程中会沸腾起泡,体积快速膨胀后使钻石偏离预设位置。理想的粘结剂外观应类似湿面团,具有一定的可塑性与粘性(图9-69 )。

)。

配制好的粘结剂需尽快使用,否则会自行缓慢凝结。加热的目的在于加速其凝结过程,加热不能过快,应将夹咀放置在火焰侧边烘烤数秒后撤离(图6-69 ),使热量有一个传导到整体的过程,反复数次,直至粘结剂不再具有湿润的液体光泽,表面发白,说明粘结剂已经固化。所填粘结剂高度以夹咀边缘为边界限。

),使热量有一个传导到整体的过程,反复数次,直至粘结剂不再具有湿润的液体光泽,表面发白,说明粘结剂已经固化。所填粘结剂高度以夹咀边缘为边界限。

图9-67 固定后抛磨(左)与压过台面的原石(右)

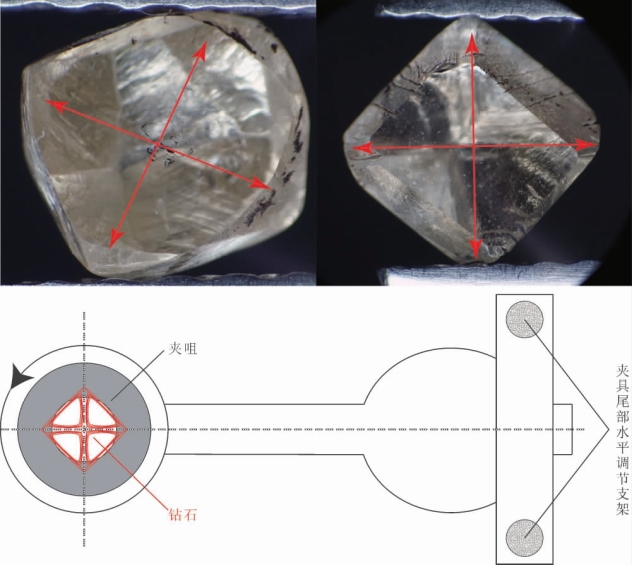

图9-68 可抛磨的方向(上),抛磨方向与夹具中轴方向一致(下)

(https://www.xing528.com)

(https://www.xing528.com)

图9-69 粘结剂与配置: 氧化铜粉末;

氧化铜粉末; 石棉;

石棉; 、

、 加入磷酸调制;

加入磷酸调制; 烧结;

烧结; 使用后清理

使用后清理

当钻石初粘结好后,若与某一标线或晶棱平行,或位置不理想,则需要通过压台面夹具上的两上倾角调节旋钮来调整所压钻石台面的水平倾斜度,尤其当某些设计方案需倾斜台面来获得更大直径时更需如此(图9-70)。

图9-70 压台面时倾角调节装置的作用

钻石没入粘结剂的位置可选择露出晶棱或包裹晶棱,前者优点在于粘结钻石更牢固,但不利于观察判断所压台面的水平位置是否倾斜;后者对于不划设计标线的品质较低的钻石,通过估测所压台面的大小来预判所要压的位置时起到较好的参考作用。若划标线,则根据设计方案标注所要压到的位置(图9-71)。

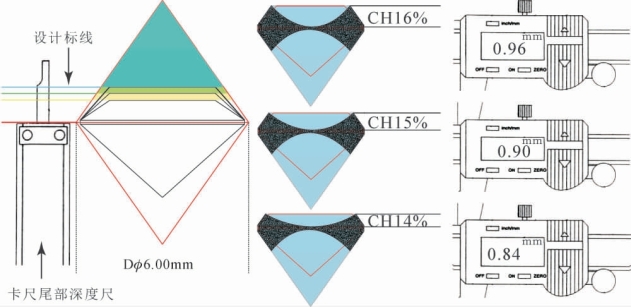

图9-71 根据设计的冠高,使用卡尺标定所压位置

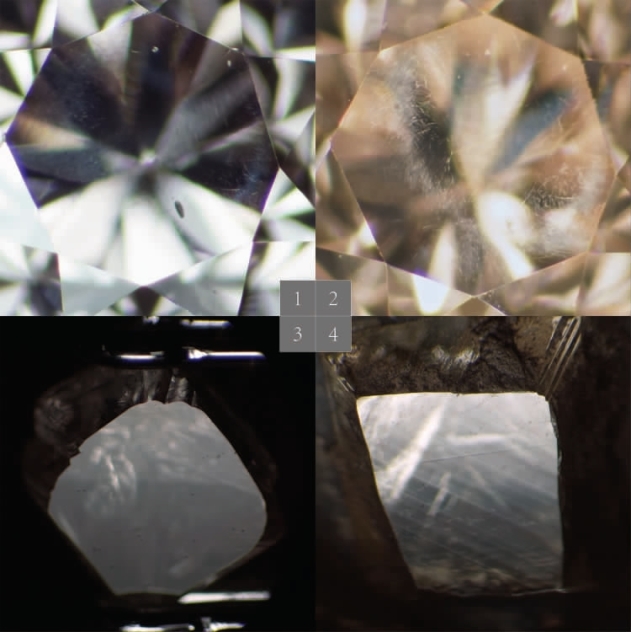

在车钻过程中由于机械夹持的缘故,顶针顶住台面后可能导致台面上形成一个圆形的凹坑或是白色划痕(图9-72  、

、 )。这是由于顶针与台面间夹杂了钻石粉(车钻过程中车刮下来的),在旋转的过程中对台面形成了粗磨,必须重新抛一下才能光滑。故在最初压台面或刚锯切好,存有锯切纹时不必急于将台面抛光,可车好后再抛,如此一来既可提高加工效率,又可减少钻石损耗(图9-72)。

)。这是由于顶针与台面间夹杂了钻石粉(车钻过程中车刮下来的),在旋转的过程中对台面形成了粗磨,必须重新抛一下才能光滑。故在最初压台面或刚锯切好,存有锯切纹时不必急于将台面抛光,可车好后再抛,如此一来既可提高加工效率,又可减少钻石损耗(图9-72)。

图9-72 台面上的净度问题: 、

、 车钻后台面上的刮痕;

车钻后台面上的刮痕; 台面上存在两个刻面;

台面上存在两个刻面; 斜向丝流的台面未抛光

斜向丝流的台面未抛光

压完台面后需要检查是否到达设计标线,台面是否光洁平整,是否有裂隙出现等。

需注意压台面工艺属于粗磨工艺,压完台面的钻石还需经过车钻工艺等步骤才正式进入抛磨刻面阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。