1568年意大利著名金匠本韦努托·切利尼(Benvenuto Cellini),留下如下一段文字:“用一颗钻石擦琢另一颗,相互研磨至欲达到之形状为止,这种工艺是过去用钻石粉末来完成钻石切磨的工作。为达到此目的,将钻石固定于一小铅锡杯内,并使用夹具紧摁在一个敷有油和钻粉的钢盘上研磨。该盘一指厚,大如手掌;必须用最佳淬火之钢制成,并装于一旋转的磨石上,带其快速转动。施于夹具上的重量,增加了磨盘与钻石间的摩擦力,如此可完成钻石抛光作业。”这段文字是对钻石抛磨工具与过程最早的叙述。

1694年荷兰人范·洛肯(Van Luyken)所绘的《钻石抛光者》(diamondt-slyper)一画是现存最早的描绘钻石工匠的图画,画中左侧男性正在检查手中夹具上的钻石,右侧女性则手握转盘驱动磨盘,在男女之间的则是现代磨钻机的雏形(图9-11)。

图9-11 《钻石抛光者》

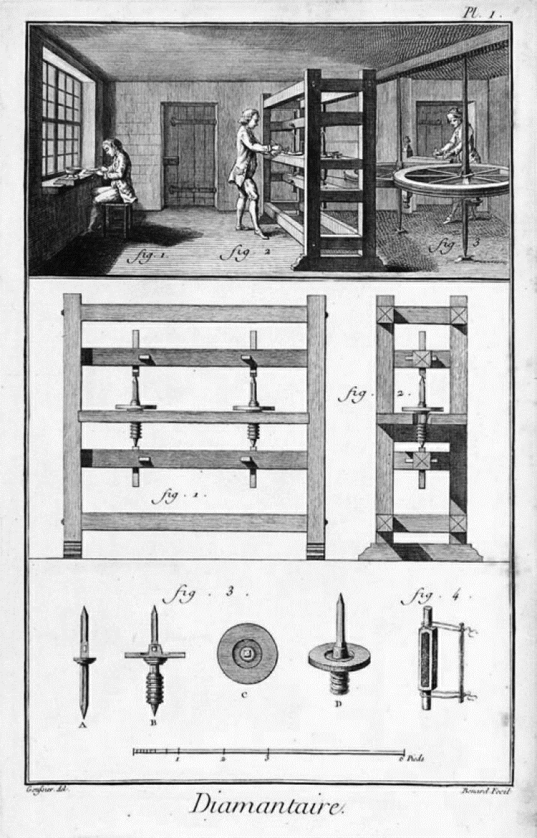

图9-12、图9-13所示的是18世纪钻石加工所使用的设备工具。

图9-12 18世纪钻石加工所使用的设备、工具1

(图片来自《Encyclopeid of Diderot and d′Alembert》)

图9-13 18世纪钻石加工所使用的设备、工具2

(图片来自《Encyclopeid of Diderot and d′Alembert》)

早期磨钻机使用木材为主体结构,以手摇驱动,整体刚性较之现代要低许多,之后转而使用骡马驱动。至19世纪中叶,工业革命引进蒸汽机,经由传动轴及皮带可驱动数台磨钻机(图9-14),机器也逐渐替换为铸铁构架,但整体稳定性仍旧不高。受这一因素限制,磨盘不论从直径与长短来说均比现代磨盘要小,此外铸造工艺水平也限制了当时的设备制造。

图9-14 法国圣克劳德钻石加工车间,由蒸汽驱动的整排磨钻机

(图片来自cloches-sonnailles-haut-jura.fr网站,拍摄时间19世纪)

至20世纪初,电力来临,使磨盘可由电机单独驱动,且总是以逆时针方向旋转。

磨盘与轴承为磨钻机之核心部件,磨钻机(diamond polising mill)表面上可根据磨盘结构来进行分类,然而本质是驱动磨盘的方式,分为直连式、皮带传动式以及最先进的直连式空气轴承磨钻机。从时代发展来看,传统皮带式如同其他钻石加工工艺一样渐被现代加工企业所淘汰,或许在一些规模较小的企业中还被使用。

皮带传动式磨钻机的优点在于结构简单,磨盘根据钻石大小,材质有合金钢与铸铁盘多种类型。整机为钢结构横梁与支架,磨盘置于机器中央,由上下两个顶头顶住。顶头多为金属,顶头中有铜制承窝,上顶头也有使用紫檀木制的(需特别工艺加工)。磨盘顶头间垫有缓冲材料,缓冲物可为尼龙布或涤纶棉布。布需用耐高温机械润滑脂浸润或覆盖,起到润滑作用。布有使用寿命,需经常更换,故应常备一定数量。机器由电机套上皮带,连接磨盘下方驱动,盘看似一体,实际心轴与盘是分开的,以机械方式固定(图9-15~图9-18)。

图9-15 老凤祥钻石加工中心有限公司的中国现存历史最悠久的欧洲进口磨钻机。马达侧置,实木顶头,整机几乎一体铸造,地上钻孔后可固定磨钻机

图9-16 木质顶头,所用木材为经特殊处理的紫檀木

图9-17 传统皮带式磨钻机,木质桌面,需配水平板

图9-18 传统皮带式磨钻机

维护该类型设备时需将磨盘取下,安装至相应维护设备。若是轻微的盘面毛糙或不平亦可不取下,直接手工打磨。所使用马达也并非特殊规格,普通电机市场即可采购到,维修更换方便。

传统磨盘的结构主要由心轴与盘组成,轴与盘为两种不同的金属材料,前者为中碳钢,后者多为铸铁。两者间以机械方式固定,通过机器压紧,故若有较大振动易出现间隙(图9-19)。

图9-19 传统双头磨盘结构

心轴与盘安装的质量主要考察的是盘与轴之间圆锥面的贴合程度,两者间以面的方式贴合为最理想状态,其次为两段式线接触,最差的则为单线接触,稳定性差,极易受振动影响(图9-20)。

直连式磨钻机虽然造价高于传统磨钻机许多,但相比其优点价格已不再重要。电机直接驱动磨盘的方式简化了磨盘的结构,降低了轴承的摩擦阻力,极好地改善了磨钻机的稳定性,使得磨钻机不用再像传统机器那样通过加固主体构架、增加钢梁厚度的方式提高设备稳定性,机器变得更加轻巧稳定。简化磨盘结构的同时使得磨盘的安装也变得更加简便。

图9-20 皮带传动式磨盘

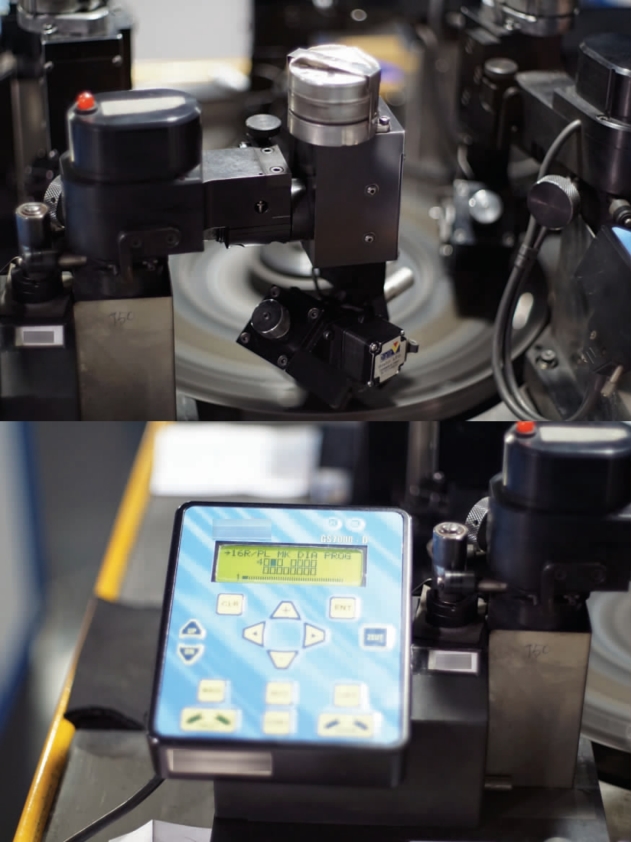

直连式空气轴承磨钻机是磨钻机中应用相对较晚的,其核心是空气轴承。该轴承又称气浮轴承,通过向轴腔内注入压缩空气,使轴承悬浮。结合了转速高、振动小和轴承使用寿命长等诸多优点,可谓是当前行业所用设备中的翘楚(图9-21、图9-22)。根据不同的加工精度需要,一台磨钻机的价格从上万元到上百万元均有。高端产品被应用于高精尖的钻石刀具等领域,主要为国防科研服务。早在20世纪80年代,为我国航天事业做出杰出贡献的上海钻石厂磨钻师徐雅芳(后被国家评为高级技师),经过刻苦钻研与探索,使用空气轴承磨钻机(当时使用的轴心为石质)加工出钻石车刀,刀刃圆弧半径为0.05μm,荣获国际该领域比赛第三名,仅次于美国与俄罗斯。首饰钻加工通常不需要这么高要求的磨钻机,自然其价格也较为便宜,通常在万元人民币左右。

直连式磨钻机磨盘(图9-23)使用最新的电镀钻石粉工艺,相比传统的钻粉混合橄榄油手工涂抹的方式,在耐用性与节省钻粉方面的表现优于传统磨盘。然而电镀钻石粉磨盘也有其弊端,此点将在本章磨盘部分具体展开。

图9-21 首饰钻加工用的直连式空气轴承磨钻机

图9-22 空气轴承(air-flow scaife spindles)

(图片来自Coborn Engineering Company)

除了以上两款磨钻机外,行业中还有使用一些其他适用性不同的设备,比如印度一些作坊中的四人用皮带传动磨机,造价也相对便宜,适合空间有限的场地。

图9-23 直连式磨钻机磨盘

此外自动磨钻机(automatic diamond polishing machine)的应用也渐成主流。它于1970年左右问世,由以色列钻石研究所研发,但当时的功能有限,至1980年配备了微处理器的自动磨钻机研制成功。该设备可代替人工自行完成磨钻工作,需事先选定好晶形、净度、加工取向等信息,以适应设备的加工特点。加工过程需有人照看,进行相应的调整,故此设备在企业加工环节主要承担小中颗粒钻石的加工。

自动磨钻机发展至今技术已经十分成熟,切工质量优异,调校精准的自动磨钻机可承担“八心八箭”钻石的加工(图9-24)。

磨钻的装备是整个钻石加工流程中最多样的,除最主要的磨钻夹具之外还包括测量器具、夹咀、划边线器、钻石粉、垫布等。

1.夹具

夹具的历史与磨钻机一样古老,指的是磨钻时夹持钻石的柄状工具。通过调整夹具的各个部件,可达到抛磨钻石的目的,是磨钻中最主要也是最重要的装备,且种类繁多(图9-25)。

图9-24 自动磨钻机操作臂与操作界面

图9-25 各种用途的夹具

夹具的称呼乃国人对其称呼之一,此外还有“车石臂”的叫法。在老一代磨钻师口中则谓之“汤司”。本书开篇磨钻史中曾介绍,我国磨钻始于上海,厂主为英籍犹太人,实际教授磨钻的师傅为印度籍技师,故传授时为英语。我国学徒听后为彼此交流方便就用上海本地口音模仿英语发音。“汤司”一词源于英语发音中的“tangs”,是脚柄的意思,确切地说并非指整把夹具,而是把手部分,前端另有名称为“dop”,意为卡头,是机械夹咀的意思,也称“厅头”(图9-26)。

图9-26 汤司与锡斗

早期的汤司尾部为木制支架,中部为铁质握把。现代汤司中也有铁制镀铬握把加塑料尾部支架,而离现在更近的则为铝合金一体汤司,尾部配有二到三个水平调节螺母,前段卡头上方配有水平泡(图9-27、图9-28)。

图9-27 汤司与锡斗的结构示意图

(图片来自《Diamond Cutting》)

图9-28 汤司、锡斗与木质盛杯

(图片来自《Diamonds》)

卡头为夹具最重要的部分,根据不同的工艺要求,卡头种类也相差较大。早期卡头甚为简单,由一紫铜杆连接金属小碗,碗口直径约3cm,用以盛放粘钻用的“白蜡”。所谓白蜡,实为一种锡铅合金,因其熔点较低、收缩性小与较硬的特点,被用于包裹与固定钻石的材料。因其材料,这种最古老的卡头在国内被称为“锡斗”。调制锡斗的过程被业内戏称为“拌锡饭”,工具通常为竹片和镊子。使用锡斗磨钻需先将“白蜡”置于煤气灯(早期酒精喷灯)上烘烤至可以塑形(图9-29、图9-30)。如温度过高则会导致“白蜡”熔融,若滴于手上易造成烫伤,为避免粘钻时此类情况发生,锡斗加热后被置于木制盛杯中,用竹片将白蜡堆聚成锥状,在其还未完全定形之前将钻石放置于锥尖端,并将其包裹住,后浸入水中冷却定形。

图9-29 调制锡斗外形(https://www.xing528.com)

(图片来自《Diamonds》)

磨钻前将锡斗后部的紫铜杆加热至红色,让其自然冷却(退火)后装上夹具并用螺母固定。之所以使用紫铜杆因为它有较好的金属柔韧性与延展性,使用时徒手掰至估计的角度位置,铜杆变硬后需再退火。但金属有疲劳度,初学者掰断为常有之事,故消耗也大。

在使用锡斗加工钻石的过程中,时常还需要在边上备一碗冷水。因磨钻时温度上升,过高时会导致白蜡变软,故需适时将锡斗浸入冷水中降温。

据此可推断,这种夹具所加工出的钻石,切工品质必不如现在精准到位。但此工艺至今仍有使用,原因在于对于较大颗粒钻石需要粗磨改形,该工艺之优势便体现出来。首先锡斗可适合任何形状的钻石;其次锡斗大小亦可以调节,可适应大钻甚至超大钻;再次由于只用于粗磨,故精度要求较低,使用紫铜杆更为简便。

图9-30 称量白蜡与放置钻石于锡斗上

(图片来自《Diamonds》)

在锡斗之后又诞生了机械卡头搭配紫铜杆与汤司的组合,避免了锡铅合金在温度上的缺点,有效地改善了磨小钻时的工艺水平(图9-31)。

磨钻装备演进至今,汤司与卡头已经有了很大的发展与进步。现代汤司的材质主体已基本为合金,前端的水平装置与尾部的三个水平调节支架组成水平调节机构,与卡头一起支撑夹具,并确保抛磨刻面时的稳定性、重复性与精确性。水平调节机构中包括水平轴、水平泡、调节旋钮三个主要部件。水平轴连接卡头可360°绕圆周旋转,用以改变抛磨时的晶向。为保证卡头的精确性,水平轴需始终垂直于已加工的刻面与将要加工的刻面。水平的调节通过一个纵向调节旋钮与两个横向调节旋钮来完成(图9-32、图9-33)。

图9-31 锡斗之后改良的机械卡头

图9-32 夹具、水平板、磨盘、桌面之间的位置关系结构图

早期磨钻机使用木质桌面,由于木质容易磨损变形,以及平整度存在一定的偏差,为了保证加工精度,需另配一块两端装有立柱的水平板配合汤司,使其能在加工过程中与磨盘保持水平。而现代磨钻机桌面材质已基本为不锈钢,其性能优异已不再需要水平板。

图9-33 夹具、水平板、磨盘、桌面之间的位置关系

现代卡头大致可以分为四类:磨圆钻、磨刻面腰(车边)、磨台面以及磨异形钻。而圆钻与异形钻卡头还可分为磨面与磨底两类,所谓磨面即为磨冠部,磨底则为磨亭部。

卡头的结构较为复杂,是夹具上的核心部件,需小心保养维护,勿随意拆解。它主要包含角度调节机构与分度调节机构(图9-34、图9-35)。

角度调节机构与分度调节机构一起共同构成卡头主体,作用是调节加工刻面的倾角(简称角度调节)与在琢型上的分布位置(简称分度调节)。由于大多数琢型抛磨角度在十几度的范围内变动,所以角度调节较为有限。加工时对角度的精度要求较高,尤其是可重复性,为了便于控制与观察,在机构上还装配有带刻度的角度板。

分度调节机构主要由一个可360°旋转的分度轴与分度盘构成。钻石通过夹咀固定在分度轴上,通过分度盘与分度微调旋钮来控制。其中微调旋钮是抛磨过程中使用最频繁,也是最为重要的部件之一。早期的分度盘通常只有八等分,而现今的分度盘已极为便利,减轻与简化了加工人员的操作难度,如24格分度盘,人性化地设计了刻面大致旋转分度的间隔,这种简化有效地提高了生产效率(图9-36)。

图9-34 六种用途各异的现代卡头

图9-35 卡头部件说明

图9-36 分度盘: 8格;

8格; 16格;

16格; 24格;

24格; 32格;

32格; 48格;

48格; 96格

96格

在卡头的最末端是夹持机构,该机构主要负责钻石的固定,包括弹簧芯子、夹咀与钳踏三部分。前两个部件参与所有的夹持工作。为保证夹持组件能在磨钻时有稳定的表现,在原材料、加工、处理等方面都有较高要求。其中夹咀与钳踏上的压板为易耗件,需根据实际情况合理择用,并适时更换。钳踏有弹簧与机械两类,配以钳踏压板,轻压钻石,通常在加工钻石冠部时需要用到,可拆卸更换。在磨钻时钳踏施加于钻石上的压力应当适中,过大、过小均会带来不利的影响(图9-37)。

图9-37 各种钳踏

夹咀品种规格繁多,主要分为面夹咀与底夹咀,面夹咀为抛磨冠部时所需,底夹咀为抛磨亭部时所需,加工异形钻时有所不同(图9-38~图9-41)。

图9-38 面夹咀

图9-39 底夹咀(左),底夹咀与底夹咀套筒(右)

图9-40 底夹咀与套筒的装配

图9-41 不同规格尺寸的底夹咀

2.测量器具

悉数钻石各大小刻面的角度中,冠角与亭角最为重要,钻石火彩与亮度均基于二者。因此,在磨钻过程中,还需使用到一些测量器具,辅助磨钻师观察所抛磨钻石刻面角度正确与否,此类工具有专门的生产厂家,也可由磨钻厂自行生产(图9-42)。

图9-42 外置角度量尺(上),装配于放大镜上的角度量尺(下)

角度估测所用的器具并无特别严格的质量标准,也不在强检范围内,故规格常根据实际需要进行设计。角度板有厚薄与大小差异,厚大者多用于估测大钻,薄小者可装于放大镜上,随时观察正在加工中的钻石。其所能测量的角度包括冠角、亭角以及呈180°对称的亭部主刻面在底尖处的夹角。

3.划边线器(girdle marker)

该工具是圆弧形腰围钻石加工的必要工具,如圆钻、椭圆钻、梨形钻等。作用是将腰围、冠部、亭部的加工边界分出。结构为螺旋升降式,根据需要调节顶端紫铜片的高度,将钻石绕其一周或自转一周,利用钻石超高硬度,使钻石刮擦铜片后在腰箍处留下金属痕迹(图9-43)。

图9-43 基础款划线器(左)与专业款划线器(右)

4.钻石粉

与锯钻一样,磨钻也需要使用钻石粉。为使钻石粉能粘附于磨盘表面,需混合胶水或油性物质。

钻石粉通常有两个指标:牌号与基本颗粒尺寸,用以衡量其等级与品质。

(1)牌号:牌号指的是其代表的颗粒等级,一般为W0.1~W15,W0.1最细,以μm(微米)为单位,比如W1指的就是1μm。一般磨首饰钻常用的牌号有:W0.1、W0.25、W0.5、W1、W3。粗粉的优点在于抛磨速度快,缺点是由于颗粒大,加工后的边棱容易出现缺口(但不是出现缺口的唯一原因)。细粉的优点在于加工刻面质量高,但速度略慢。根据不同的需求与产品选择相应的钻石粉粗细。需注意抛磨速度并不完全取决于颗粒大小,还与混合的介质有关(图9-44)。

图9-44 干燥的钻石粉(上)与橄榄油混合后的油钻粉(下)

(2)基本颗粒尺寸:该参数是衡量钻石粉品质以及价值高低的主要标准,指的是同一牌号的一包钻石粉中与牌号标注的颗粒大小一致的钻石粉所占的比例。比如在W5中真正达到W5的可能只有30%,剩余的也许是W1、W3、W7等。这样钻石粉的品质就不高,正态分布的离散性较大,价值较低。这一方面也体现了生产厂家工艺水平的高低。品质较高的钻石粉其基本尺寸可高达90%~95%以上,越是精细的加工越需注意钻石粉的选择。

可通过显微镜观察钻石粉的外形来得知硬度。硬度高的颗粒具有几何外形,有刃口。硬度低的颗粒则多呈浑圆状。此外,颗粒的外形多为粒状,而非片状或是长条状、土豆状(图9-45)。

图9-45 高倍显微镜下的钻石粉微粒大小不一

5.放大镜

磨钻使用的放大镜与原石检测时使用的一致,其结构与检验布匹时的照布镜类似,有时可用照布镜代替。单片镜的结构简单,可折叠,体积小,适合磨钻时多方位、多角度观察钻石。这种放大镜通常倍率不高,有7倍、10倍的选择。

6.垫布

传统磨盘的上顶尖与下顶尖固定在磨钻机铜质承窝上,其间需放置垫布以减少摩擦,起到缓冲与润滑的作用。布需用机油与工业轴承润滑脂浸润,缝制垫布需注意四周用线缝死。每次开机使用前先滴入几滴机油,可延长垫布的使用时间(图9-46、图9-47)。

图9-46 垫布与润滑脂(左),替换下的垫布(右)

图9-47 正在使用中的垫布

除上述主要装备外,还有一些常用工具如内六角、镊子等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。