车钻机,又称打边机、打圆机、磨边机,演进至今是变化最多的钻石加工设备之一,发展过程主要从半自动车钻机,再到自动车钻机以及现今的砂轮盘磨边机,科技含量与效率不断提升。在这些设备中,半自动车钻机作为传统车钻机的代表,可分为单头和双头两种类型,但已渐被淘汰,尤其是单头的。而自动车钻机与砂轮盘磨边机则是如今的主力设备,且砂轮又正在渐渐取代自动车钻机,部分厂家更是完成了砂轮磨边机的迭代。

不同结构的车钻机有不同的用途,就单头机、双头机与自动机而言,单头机与自动机主要适用于加工大中钻石,如成品重量在0.30ct以上的钻石,其有着比双头机更多的加工选择,观察角度更全面等优点(图8-7);双头机的最大优点在于解决了原先单头车钻机加工小钻难以及效率低的劣势,非常适合个人或小型加工企业使用;砂轮机则有着比其他车钻机更高的控制精度与效率,加工手段更多样,但购置价格与维护成本相对高一些。

图8-7 操作单头车钻机

(图片来自《Diamond Cutting》)

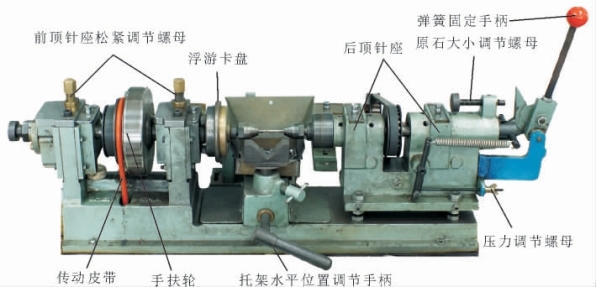

单头车钻机发明较早,机体安装于桌面上,桌下腾空用以放置电机与操作员的双脚,电机通过皮带与机体上的手轮连接,与锯钻机传动方式类似。手轮右侧是一浮游卡盘,可用榔头敲击调整车钻时的圆心。待车钻石与车刀钻石均用粘胶粘于铜头上,并分别装于车床与车钻棒前端。车钻时将车钻棒前段用手握紧搁在托架上,后段夹于手臂下,车刀顶着待车钻石左右摆动,托架下有一残渣回收盒(图8-8、图8-9)。

本书主要介绍适合加工小钻的双头车钻机,通过对双头车钻机这一基础设备的介绍,可使读者了解车钻的基本方法与道理。

双头车钻机左右两边各有两根轴,左侧固定,右侧为可伸缩的弹簧装置。由车钻机主体下方的电动机驱动,并通过皮绳传动于左侧轴,左侧轴装卡盘、手扶轮,通过套齿轮上的传动皮带将动力从左侧轴传导至右侧轴,继而使两轴接近同步运转(图8-10、图8-11)。

图8-8 单头车钻机(Single head)结构

(图片来自《Diamond Cutting》)

图8-9 单头车钻机夹咀(bruting dop)款式与结构

图8-10 双头车钻机(double head)

图8-11 操作双头车钻机

除车钻机外还需要使用到的装备有车刀、小锤、锉刀、扳手、放大镜、夹咀、顶头等(图8-12)。

图8-12 车钻时使用到的部分工具与配件

小锤:车钻时用来敲击卡盘(偏心轮),达到调节钻石圆心的目的。材质多样,有木制、铁制、铜制,可根据不同的加工需要来选择。木制敲击力较弱可用于微调,金属制则由于敲击力大,可用于早期的较大幅度的圆心调节,以及击碎PCD(合成聚晶钻石),用于手动车钻棒上。

锉刀:用于修整夹持钻石的顶头与夹咀。

扳手:用于调节车钻机上各个紧定装置。

放大镜:6~10倍皆可,观察钻石的加工情况。

夹咀:根据内孔的大小不同,用来夹持不同大小的钻石,过大会被车刀车削,过小夹持不住钻石容易脱落。

顶头:根据不同大小的基准面(锯切面),选择顶头的顶面,必须小于基准面。

小盒:若干,用于放置钻石、车刀及水等。

车钻棒是除车钻机外最重要的工具,分为电动和手动两种(图8-13、图8-14)。

图8-13 手动车钻棒和电动车钻棒

两种车钻棒恰好代表了车钻机的不同发展时代。电动车钻棒的诞生,使得车钻的效率有了很大的提升,它通过一头连接车钻机获得动力,继而通过前端刀头自转的方式加快磨削速度。

(https://www.xing528.com)

(https://www.xing528.com)

图8-14 电动车钻棒车钻(上)和手动车钻棒车钻(下)

手动车钻棒为木柄,前端为机械夹持机构,并以手动方式锁紧。夹头是一个形似蟹钳的螺旋锁紧机构(图8-15),可夹持天然钻石与PCD,且头部可根据车刀大小更换与之匹配的夹头。优点在于车刀适用范围广,通用性佳。根据待车钻石形状的变化,车刀的形状或位置也相应变化。缺点是不能自动旋转,效率比电动车钻棒低。

图8-15 手动车钻棒前端夹持装置

电动车钻棒的尾部连接车钻机,由电机带动,可自行旋转(图8-16)。只能夹持柱状聚晶(聚晶一头有倾斜面呈圆锥状)。优点是车钻效率较高,腰箍形状容易把握,是专为PCD 设计的车钻棒。使用电动车钻棒前需要注意PCD 的形状是否规正,旋转时是否有偏心,如有在车钻前要对聚晶进行相应的整形,以防偏心的聚晶撞击钻石。车钻时给进力与速度应较小,待钻石与PCD 有较好的磨合后方可加大力度。

图8-16 电动车钻棒尾部与车站机齿轮相连

车刀作为直接与钻石接触的部件可分为天然钻石车刀(图8-17)与PCD 车刀(图8-18),这两种车刀在车钻工艺上也具有时代特征。早期的车钻工艺所使用的车刀均为天然钻石,主要以不同的工艺要求分类:有作为消耗品的天然聚晶钻石,以及还需要投入后续生产的钻石。前者多为黄绿色的立方体晶体,其另外的用途为压粉,实为耗材。后者既作为车刀也作为待车钻石,第一颗钻石初期先由聚晶车到腰箍全部连接起来后,再以天然钻石的锋刃(晶顶)对其进行细车,待完成后,车钻棒上钻石的外形已趋于多边形,具有基本轮廓,将棒上钻石卸下,放置于车钻机上,再用新的钻石对其进行车刮,如此周而复始可大幅提高车钻效率。

图8-17 天然钻石车刀

图8-18 合成聚晶钻石车刀

合成聚晶钻石应用较晚,国内直到20世纪七八十年代才开始使用,其前身非专门的车刀用途,而是作为一种工业上的磨削材料,当其车钻方面的优异性能被发掘后转而开始大量应用。它的优点在于磨削力稳定,成本低廉,配电动车钻棒可大幅度提高加工效率,亦可敲碎后用于手动车钻棒上。

半自动车钻机至今仍在使用的原因,除了它在加工小钻上的良好适用性外,还得益于具有一定的扩展空间。在半自动车钻机上,尤其是双头机上,人们还逐渐加装了诸多附件来拓展这一类设备的功能。其中包括了摄像头、光边设备、投影目镜等。这些附件无疑在给双头机注入新活力的同时,也是经济效益引导下行业智慧的一种体现,就像给传统锯钻机配备电子感应装置一样。

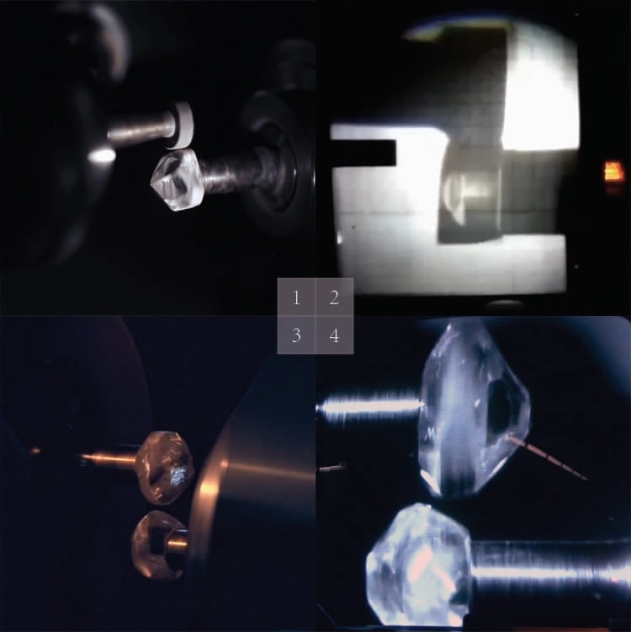

自动车钻机的发展也具有明显的时代特征,根据磨削材料的不同也分为天然钻石与PCD。它与半自动车钻机的主要区别在于车钻师的介入方式,前者车钻师不用再手持车钻棒对钻石进行车刮,转而将关注的重点主要聚焦于屏幕上,观察两颗钻石之间的打磨状态,并适时通过操作面板上的按钮与小锤来调整位置。不仅提高了加工效率与质量,改善了观察环境,而且还使得操作更加便捷。早期的自动车钻机采用的是投影的方式来观察钻石加工状态,随着科技的发展逐渐更新为显示器观察(图8-19、图8-20)。

图8-19 自动车钻机

图8-20 自动车钻机的观察与车刀的不同选择: 自动车钻机聚晶车刀;

自动车钻机聚晶车刀; 投影观察车钻状态;

投影观察车钻状态; 自动车钻机天然钻石互车;

自动车钻机天然钻石互车; 显示器观察车钻状态。

显示器观察车钻状态。

[图片来自freeenterprise网站的相关介绍( ),视频《VanDiamond-Bruting Diamonds》(

),视频《VanDiamond-Bruting Diamonds》( ),视频《How to Cut a Diamond》(

),视频《How to Cut a Diamond》( 、

、 )]

)]

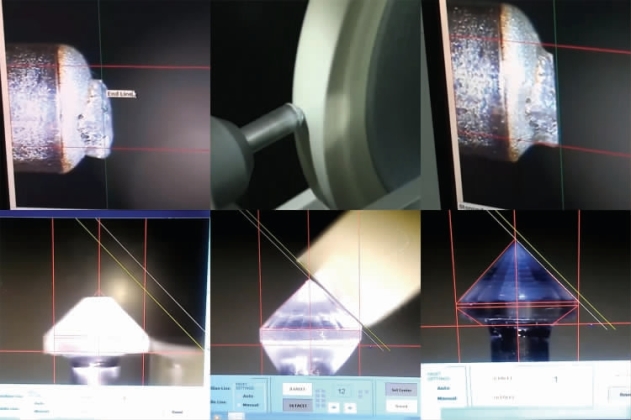

砂轮盘磨边机的发明将车钻设备的发展推向了一个新的高度,其带来的工艺革新被普遍应用,成为加工企业的必备设备之一。它不仅吸收了前辈的优点,更是在其基础上采用了新的车钻材料——砂轮。此外更新一代砂轮盘磨锥机的出现,更是颠覆了早先对车钻工序的定义,即对钻石的腰围进行造型,使整个工序拓展到了粗磨,可以对钻石的亭部与台面造型,与上一章节介绍激光锯钻中所提到的类似,且更为安全(图8-21)。

该类型车钻机核心部件便是砂轮以及位置调节机构,砂轮主要由陶瓷与钻石粉混合而成(图8-22),根据钻石粉的粗细以及砂轮尺寸大小来区别型号。运转时钻石与砂轮均为运动状态,并通过水进行不断冷却与润滑,钻石上不同部位的车刮通过摆动钻石位置来实现,以弹簧敲击装置或旋钮代替小锤,既整合了配件又提高了调整精度(图8-23、图8-24)。

图8-21 可调整方向的砂轮盘磨锥机,兼具粗磨亭部锥度的功能

图8-22 钻石陶瓷砂轮

图8-23 使用前与使用后对照(左)、研磨层开裂后便无法再使用(右)

图8-24 砂轮盘磨锥机不仅可以对腰围造形还可以对台面、亭部等部位造型

[图片来自bhavin poshiya的视频《Diamond Table Bruting &Cutting Machine》(上),Samir Patel的视频《Diamond Wheel Bruting 16Facet》(下)]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。