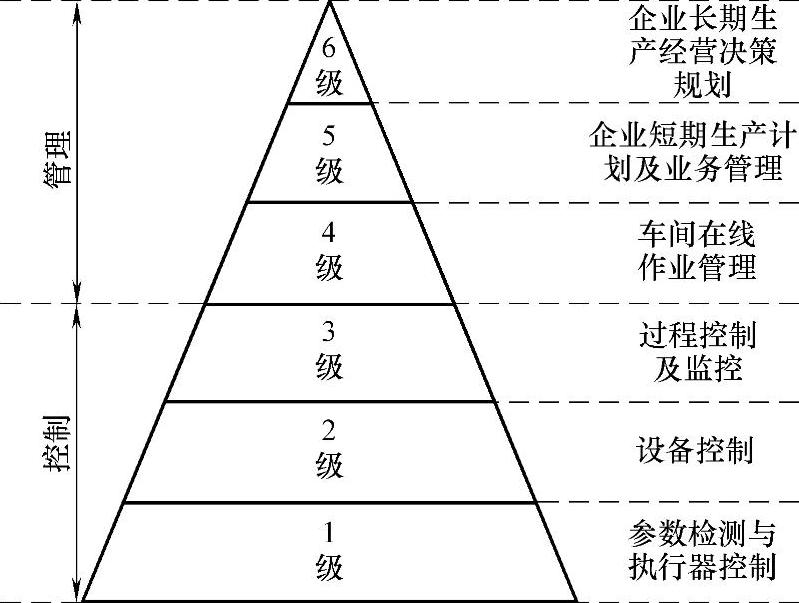

现代大型工业企业中,一般采用多级网络的形式。PLC制造商经常用生产金字塔结构来描述其产品可实现的功能。这种金字塔结构的特点是:上层负责生产管理,底层负责现场监测与控制,中间层负责生产过程的监控与优化。国际标准化组织(ISO)对企业自动化系统确立了初步的模型,如图7-13所示。

工厂自动化系统中,不同生产厂家的网络结构的层数及各层的功能分布有所差异。但基本上都是由从上到下的各层在通信基础上相互协调,共同发挥着作用。实际工厂中一般采用2~4级子网构成复合型结构,而不一定是这6级,各层应采用相应的通信协议。

下半部分的控制部分包括参数检测及执行、设备控制、过程控制及监控对应着实际的现场设备层、单元层和工厂管理层。

图7-13 自动化系统模型

(1)现场设备层

执行器—传感器的主要功能是连接现场设备,例如分布式I/O、传感器、驱动器、执行机构和开关设备等,完成现场设备控制及设备间联锁控制。主站(PLC、PC或其他控制器)负责总线通信管理及与从站的通信。总线上所有设备生产工艺控制程序存储在主站中,并由主站执行。(https://www.xing528.com)

(2)单元层

单元层又称为车间监控层,用来完成车间主生产设备之间的连接,实现车间级设备的监控。车间级监控包括生产设备状态的在线监控、设备故障报警及维护等。通常还具有诸如生产统计、生产调度等车间级生产管理功能。车间级监控通常要设立车间监控室,有操作员工作站及打印设备。车间级监控网络可采用PROFIBUS-FMS或工业以太网,PROFIBUS-FMS是一个多主网络,这一级数据传输速度不是最重要的,但是应能传送大容量的信息。

(3)工厂管理层

车间操作员工作站可以通过集线器与车间办公管理网连接,将车间生产数据送到车间管理层。车间管理网作为工厂主网的一个子网,通过交换机、网桥或路由器等连接到厂区骨干网,将车间数据集成到工厂管理层。

S7-300/400具有很强的通信功能,CPU模块集成有MPI和DP通信接口,有PROFIBUS-DP和工业以太网的通信模块,以及点对点通信模块。通过PROFIBUS-DP或AS-i现场总线,CPU与分布式I/O模块之间可以周期性地自动交换数据(过程映像数据交换)。在自动化系统之间,PLC与计算机和HMI(人机接口)站之间,均可以交换数据。数据通信可以周期性地自动进行,或基于事件驱动(由用户程序块调用)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。