任务描述

通过完成本任务,熟练掌握螺纹和镗孔加工刀具的选择方法,以及G74、G73、G84、G85、G76、G87等指令的意义及用法,并能编制内螺纹和镗孔加工的程序。

工艺制订

一、图样分析

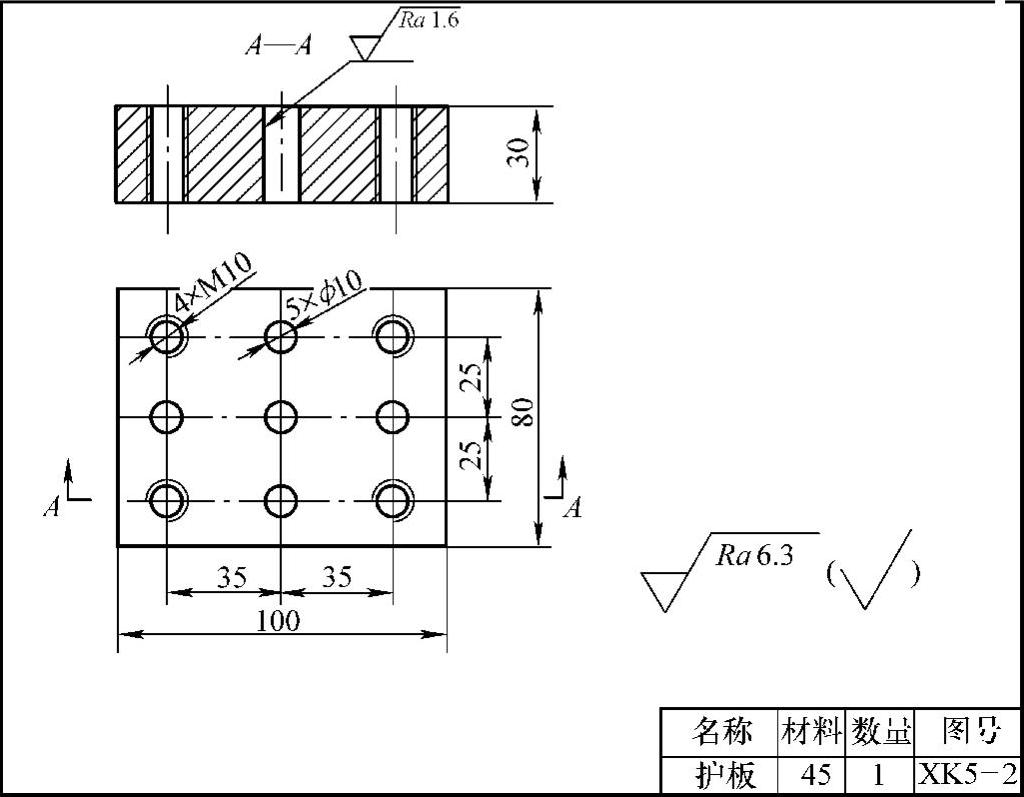

攻螺纹和镗孔加工零件——护板的零件图如图5-13所示。

图5-13 护板零件图

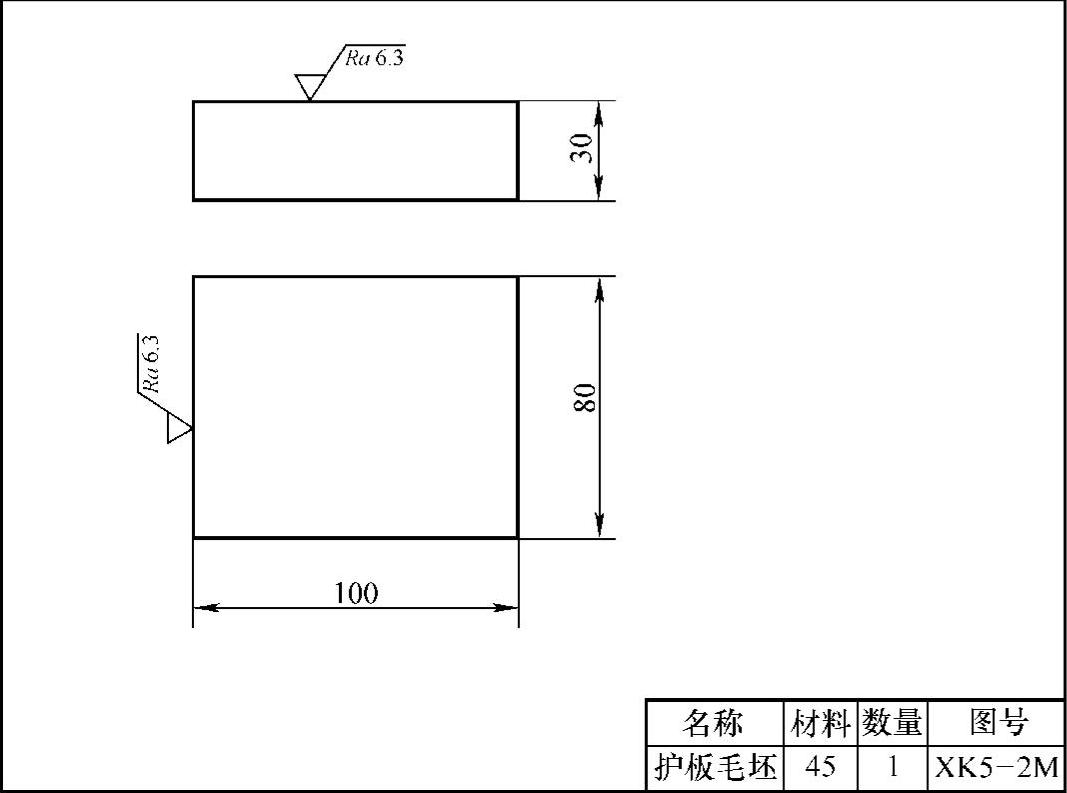

护板毛坯图如图5-14所示,毛坯已经由铣床加工至规定尺寸。

图5-14 护板毛坯图

二、装夹方案的确定

(一)定位基准的选择

(二)夹具的选择

三、刀具的选择

(一)刀具名称及规格

1)中心钻,A1.5mm。

2)麻花钻,ϕ9.6mm。

3)丝锥,M10-7h。

4)镗刀。

(二)刀具类型及材质

工具钢刀具。

知识链接

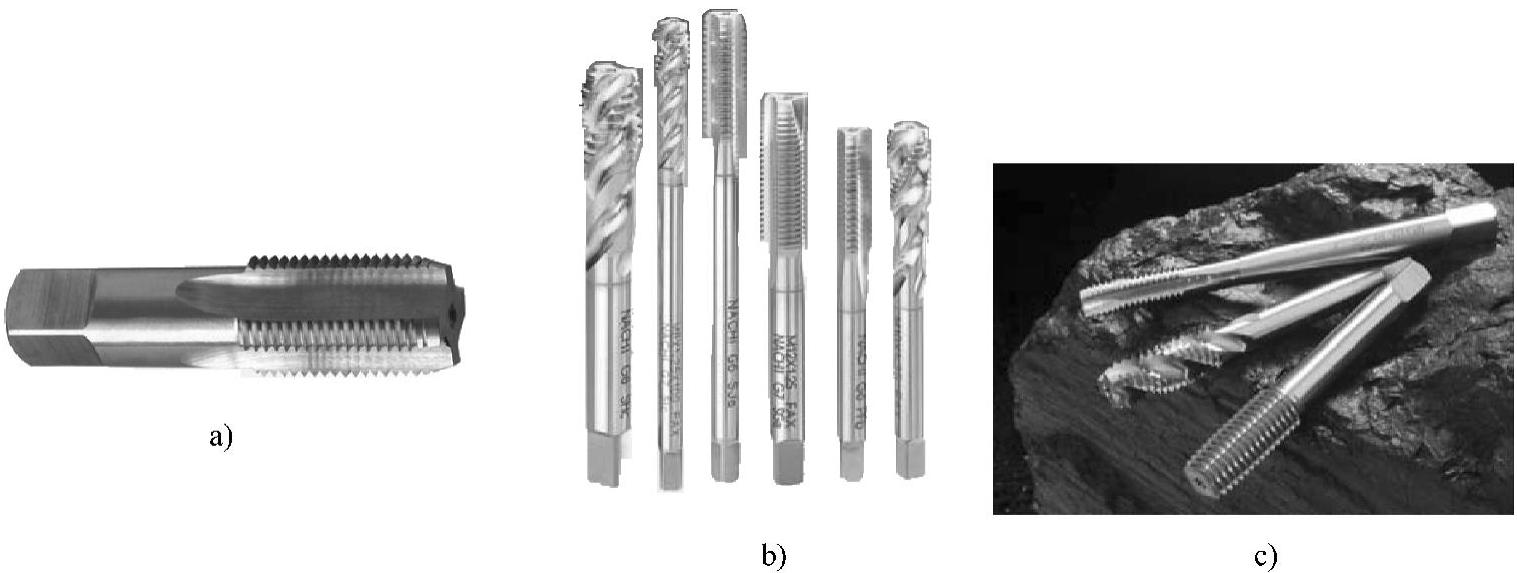

丝锥简介

丝锥是一种加工内螺纹的刀具,沿轴向开有沟槽。丝锥根据其形状分为直槽丝锥、螺旋槽丝锥和螺尖丝锥(尖端丝锥),丝锥实物如图5-15所示。直槽丝锥加工容易,精度略低,产量较大;螺旋槽丝锥多在数控加工中心上钻不通孔用,加工速度较快,精度高,排屑较好,对中性好;螺尖丝锥前部有容屑槽,用于通孔的加工。

图5-15 丝锥实物图

知识链接

镗刀简介

镗刀是镗削刀具的一种,是有一个或两个切削部分、专门用于对已有的孔进行粗加工、半精加工或精加工的刀具。镗刀可在镗床、车床或铣床上使用。镗刀一般是圆柄的,加工较大工件时也使用方刀杆,镗刀实物如图5-16所示,多用于内孔加工、扩孔、仿形等场合。

图5-16 镗刀实物图

四、量检具选择

(一)量具名称及规格

游标卡尺,0~100mm/0.01mm。

(二)检具名称及规格

1)粗糙度样板,Ra3.2μm平铣样块。

2)通止规,M10/0.001mm。

3)螺纹塞规,M10/0.001mm。

4)百分表,0~10mm/0.01mm。

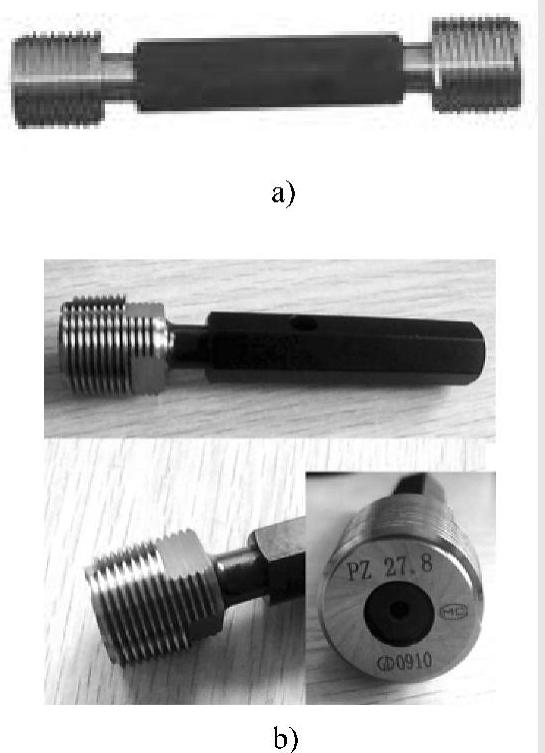

知识链接

螺纹塞规简介

螺纹塞规是测量内螺纹尺寸的一种检具,可分为普通粗牙螺纹塞规、细牙螺纹塞规和管螺纹塞规三种。2级精度及以上、螺距为0.35mm(或更小)的螺纹塞规,3级精度、螺距为0.8mm(或更小)的螺纹塞规都没有止端测头;100mm以下的螺纹塞规为锥柄螺纹塞规;100mm以上的则为双柄螺纹塞规,螺纹塞规和螺纹环规实物如图5-17和图5-18所示。

图5-17 螺纹塞规实物图

图5-18 螺纹塞规及螺纹环规实物图

五、加工路线的选择

1.进刀路线的选择

2.切削路线的选择

3.退刀路线的选择

六、切削用量的选择

七、工艺文件填写

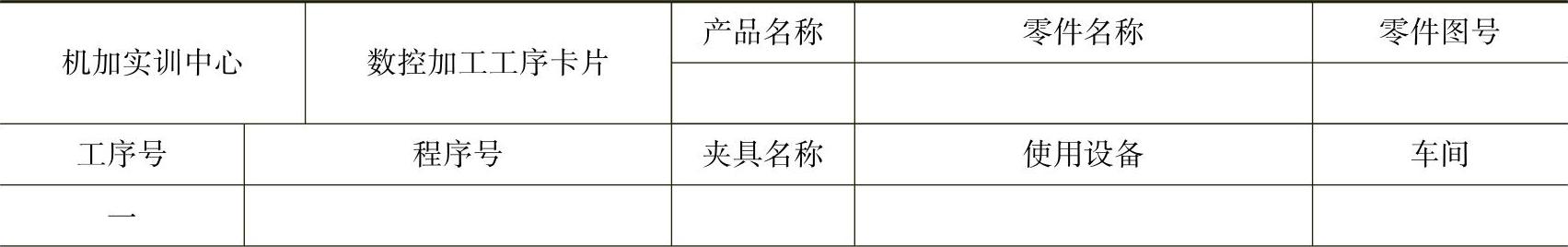

1.数控加工工序卡片(表5-7)

表5-7 数控加工工序卡片

(续)

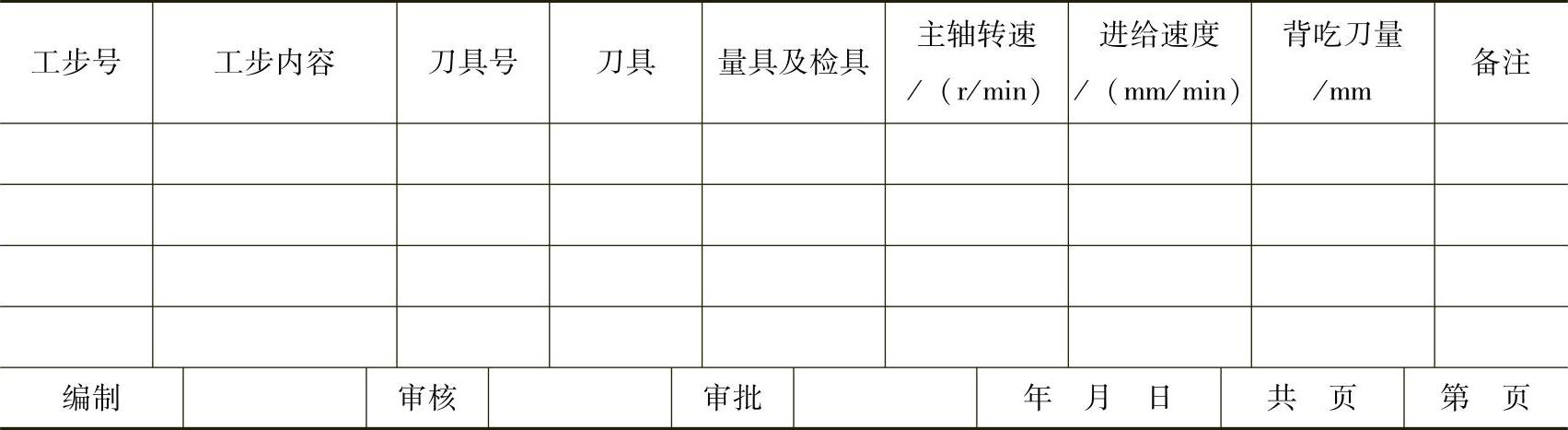

2.数控加工工件安装和原点设定卡片(表5-8)

表5-8 数控加工工件安装和原点设定卡片

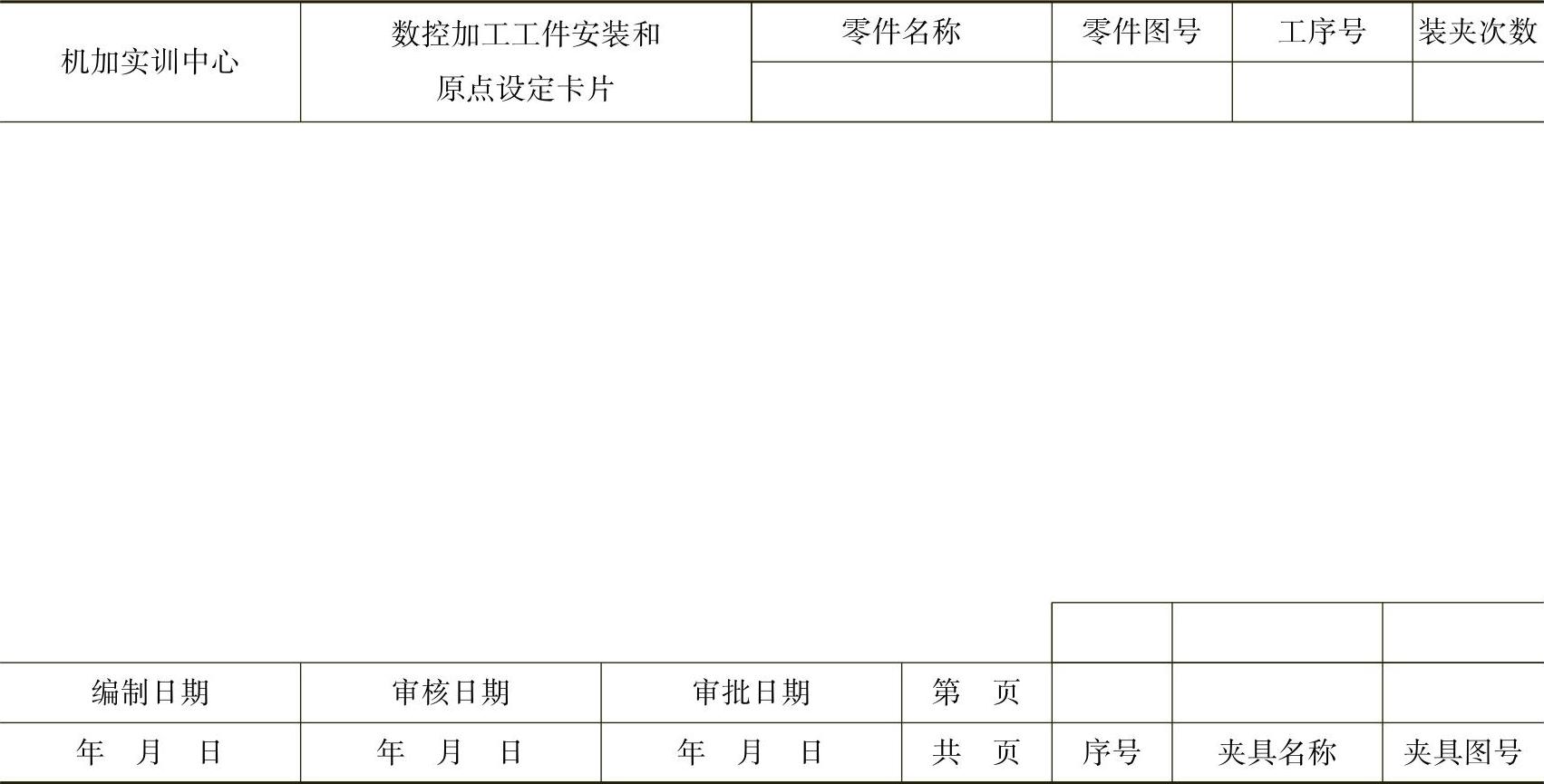

3.数控加工刀具卡片(表5-9)

表5-9 数控加工刀具卡片

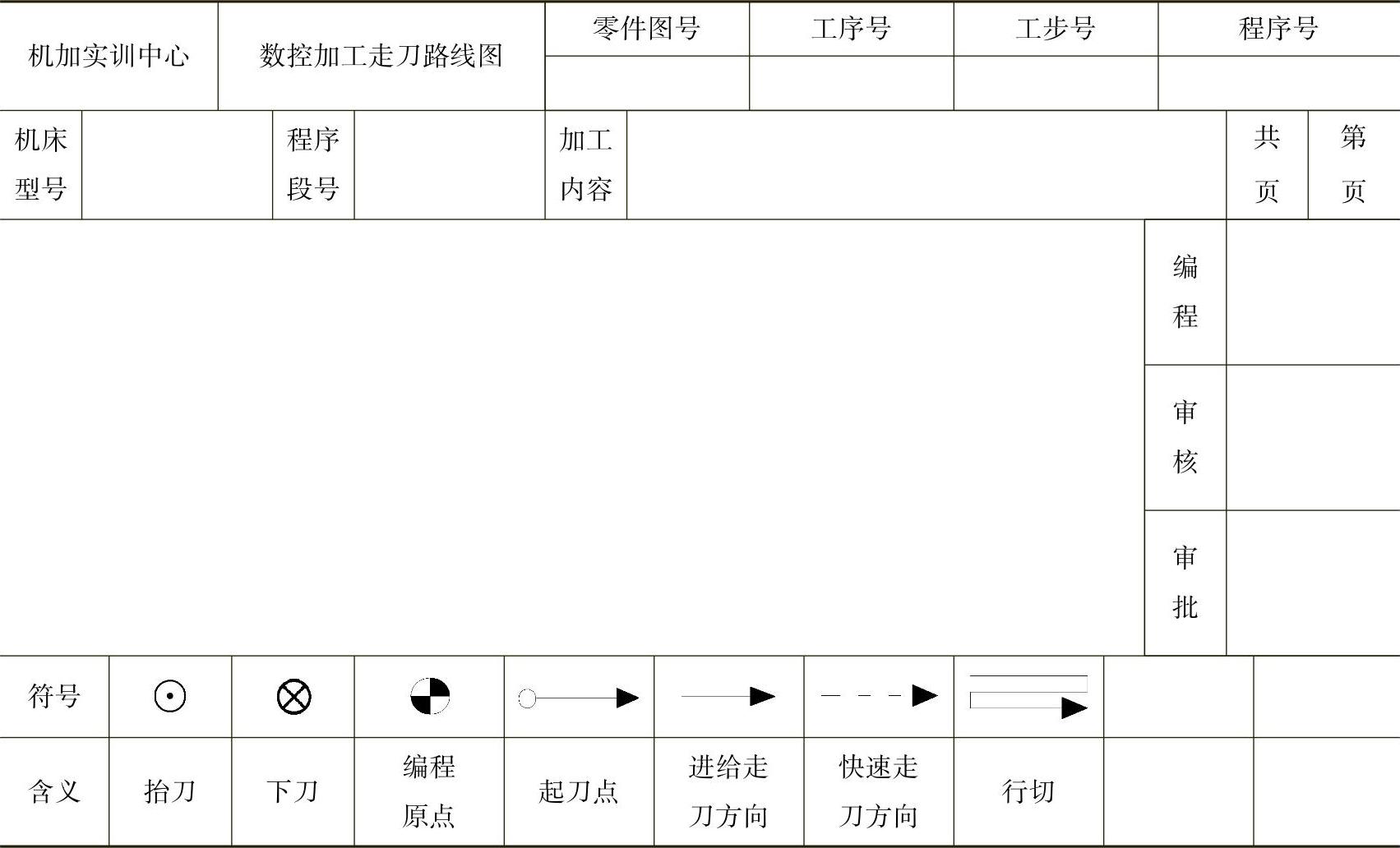

4.数控加工走刀路线图(表5-10)

表5-10 数控加工走刀路线图

程序编制

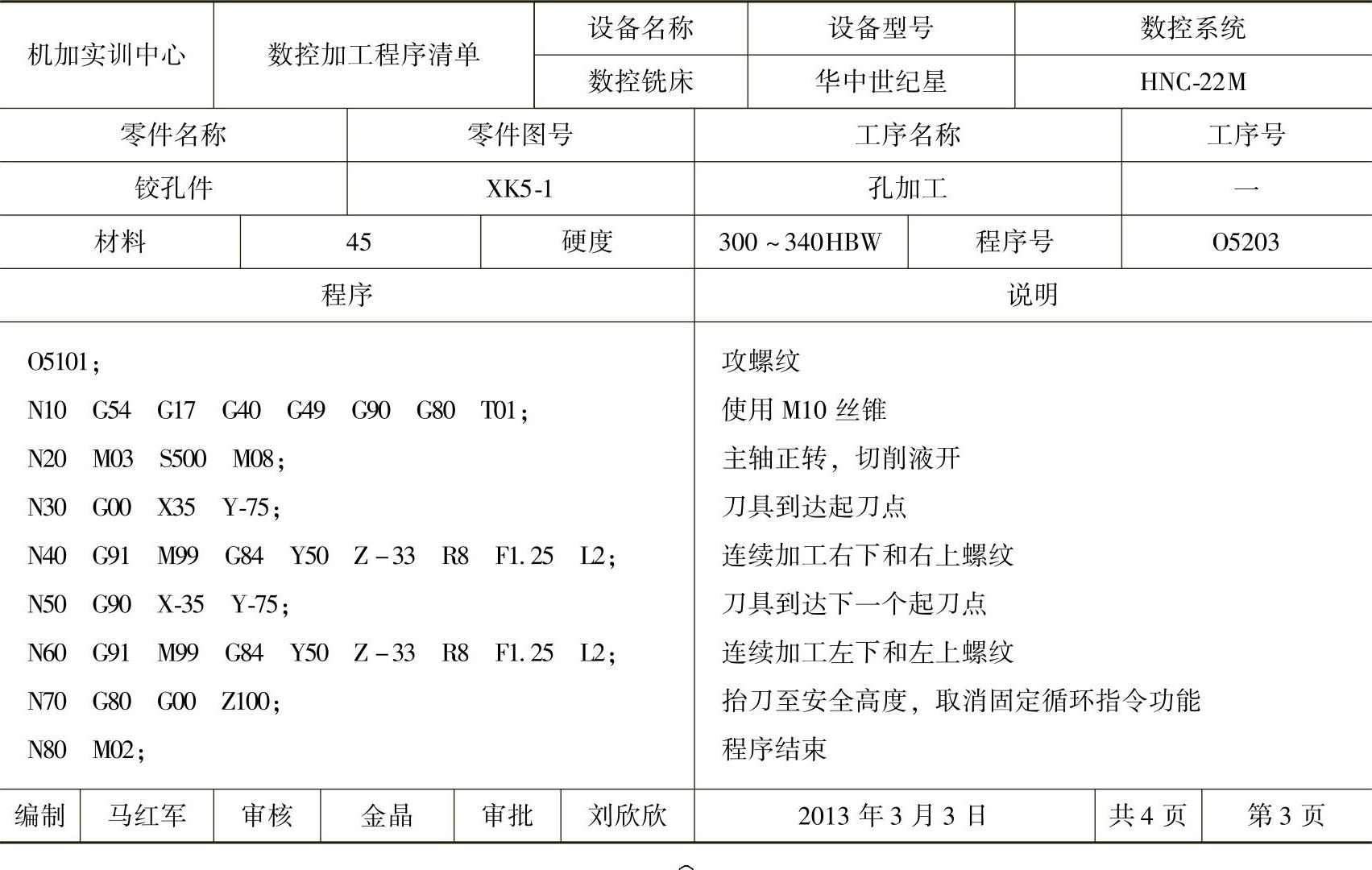

一、参考程序(表5-11和表5-12)

表5-11 数控加工程序清单(一)

(https://www.xing528.com)

(https://www.xing528.com)

表5-12 数控加工程序清单(二)

二、指令详解

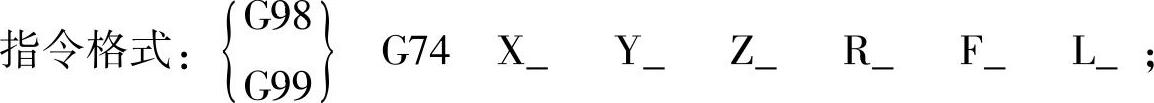

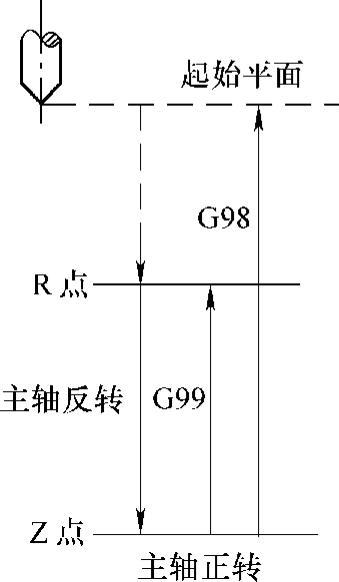

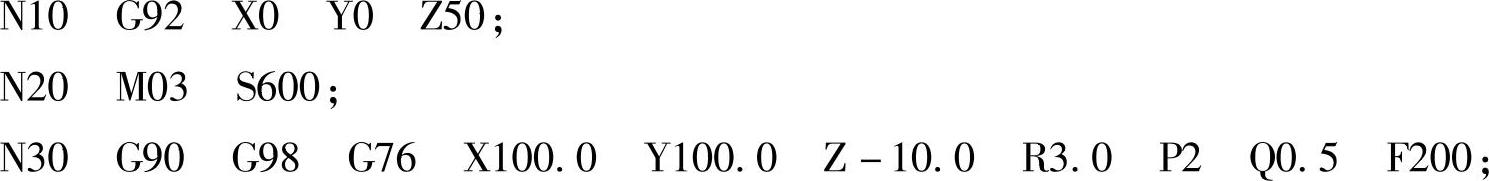

(一)攻左旋螺纹循环指令G74

式中 F——螺纹螺距。

G74攻左旋螺纹时,主轴反转,到达孔底时主轴正转,然后退回。

注意事项:使用这条指令时,R平面不易设置得与工件太近,否则刀具由快进转换为工进时,转换时间太短,容易造成切入点附近螺距不规则的现象,即出现“乱牙”现象。

在加工螺纹过程中,进给速度由数控系统根据主轴转速和螺距自动计算并执行。在使用本条指令时主轴转速修调不起作用,速度倍率、进给保持均不起作用,如果Z方向的移动量为零,该指令不执行。

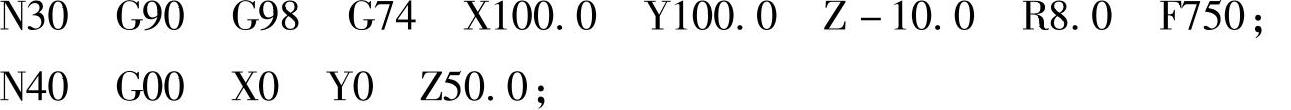

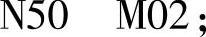

例5-4 使用G74指令编制图5-19所示攻螺纹加工程序。设刀具起点距工件上表面50mm,距孔底60mm,螺纹螺距为1.5mm,在距工件上表面8mm处(R点)由快进转换为工进方式。

图5-19 G74指令走刀示意图

其加工程序如下:

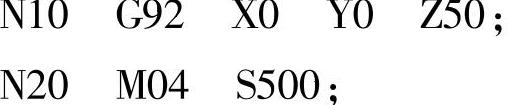

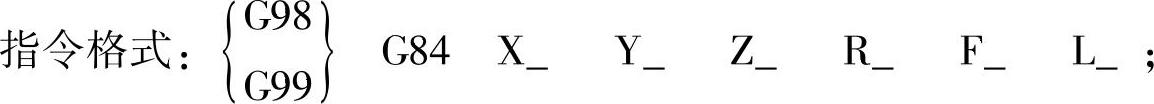

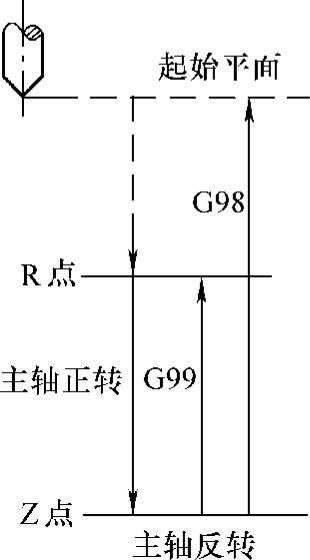

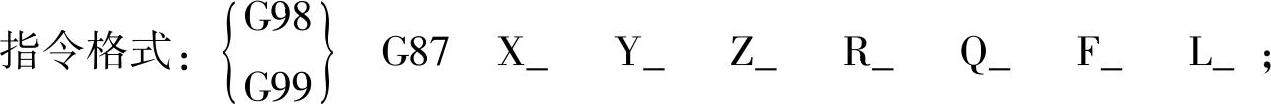

(二)攻右旋螺纹循环指令G84

用G84指令攻螺纹时,从R点到孔底主轴正转,到达孔底后主轴反转,然后退回。

注意事项:使用本指令时,R平面不易设置得与工件太近,否则刀具由快进转换为工进时,转换时间太短,容易造成切入点附近螺距不规则的现象,即出现“乱牙”现象。

在加工螺纹的过程中,进给速度由数控系统根据主轴转速和螺距自动计算并执行。在使用本指令时,主轴转速修调不起作用,速度倍率、进给保持均不起作用,如果Z方向的移动量为零,该指令不执行。

图5-20 G84指令走刀示意图

例5-5 使用G84指令编制图5-20所示攻螺纹加工程序。设刀具起点距工件上表面50mm,距孔底60mm,螺纹螺距为1.5mm,在距工件上表面8mm处(R点)由快进转换为工进方式。

其加工程序如下:

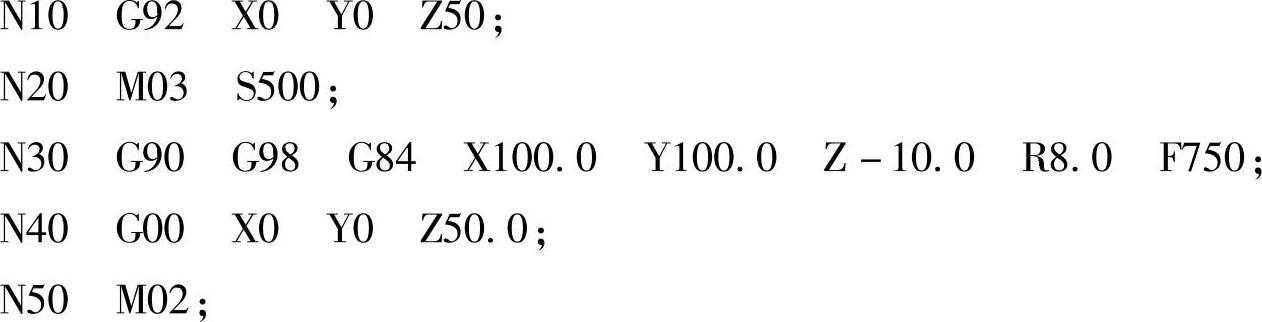

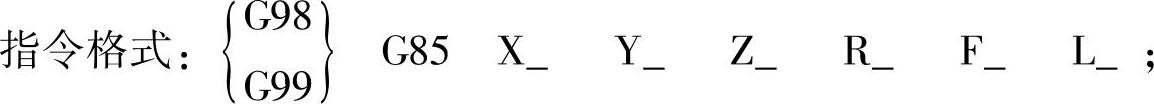

(三)镗孔循环指令G85

G85指令多用于粗镗循环,指令格式与G84相同,但在孔底时主轴不反转。

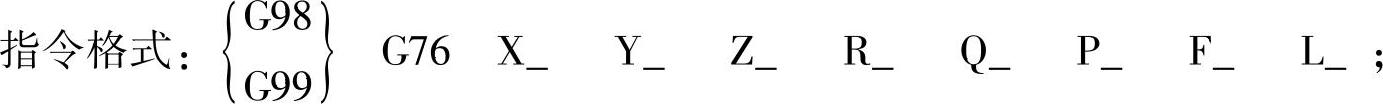

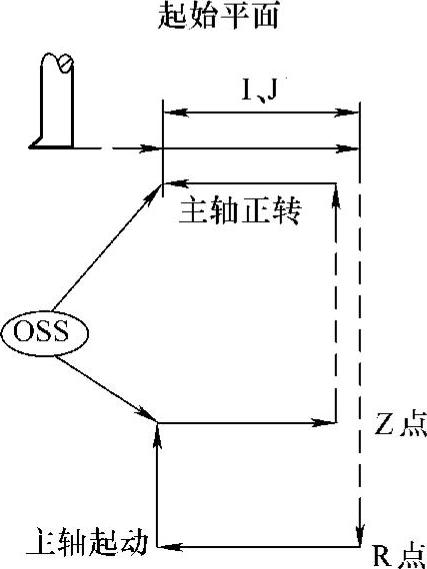

(四)精镗循环指令G76

参数Q用于定义刀尖反向位移量,其值为正值,由参数来设定偏置方向。

例5-6 使用G76指令编制图5-21所示精镗加工程序。设刀具起点距工件上表面50mm,距孔底60mm,在距工件上表面3mm处(R点)由快进转换为工进方式。

其加工程序如下:

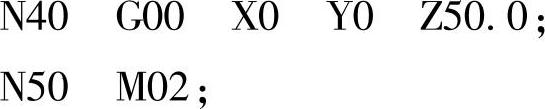

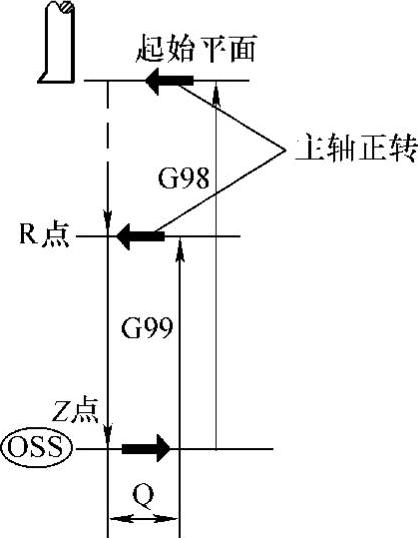

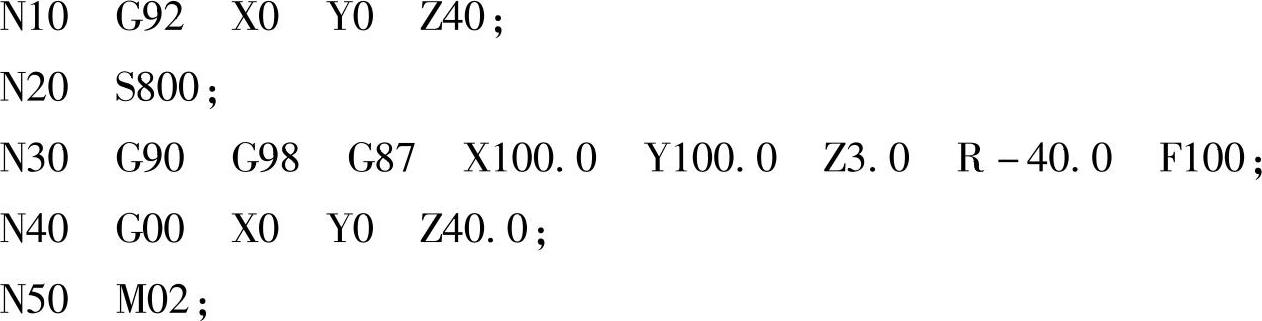

(五)反镗循环指令G87

参数Q用于定义刀尖反向位移量,其值为正值,由参数来设定偏置方向。

例5-7 使用G87指令编制图5-22所示反镗加工程序。设刀具起点距工件上表面40mm,距孔底(R点)80mm。

图5-21 G76指令走刀示意图

图5-22 G87指令走刀示意图

其加工程序如下:

模拟校验

一、对刀参数的设定

根据工艺制订情况,在模拟软件中自行设定。

二、程序的输入

依次输入程序。

三、加工参数的输入

根据相关工艺卡片内容,在各程序运行前自行设定加工参数。

四、程序模拟校验

依次调出编制的程序进行模拟校验。

五、程序调整

根据校验结果适当调整程序。

强化训练

一、讨论题

1)螺纹加工中刀具到达孔底后主轴为何要与进刀时反向转动退刀?

2)试将钻孔、镗孔、铰孔按照加工后孔的表面质量由高到低的顺序作排列。

二、练习题

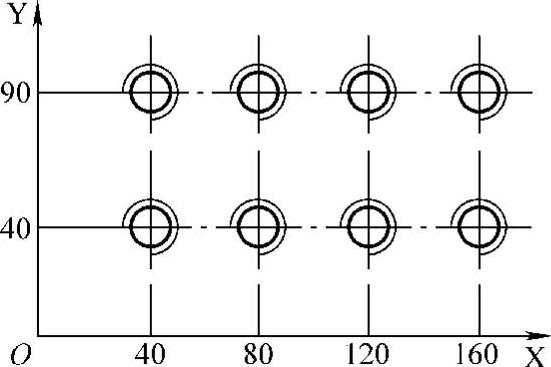

1)试编写图5-23所示零件的加工程序。

图5-23 零件图

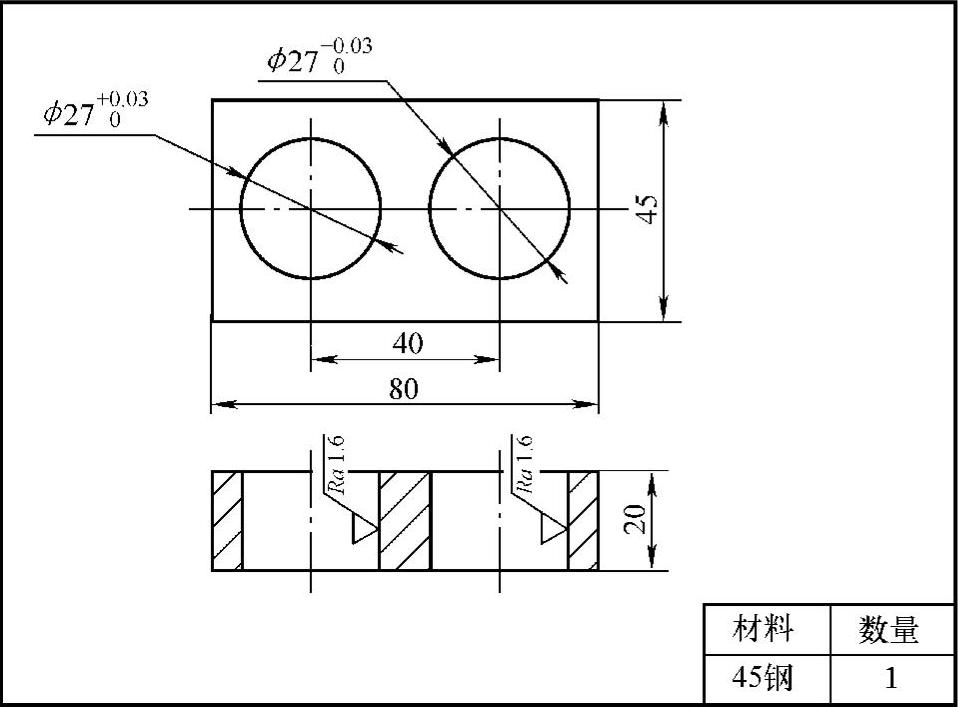

2)请使用G85指令编写图5-24所示零件的加工程序。要求:先后使用中心钻、ϕ20mm钻头、ϕ26mm钻头,与镗孔直径为ϕ26~ϕ30mm的精镗刀进行加工。

图5-24 零件图

评价及反思

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。